| |

|

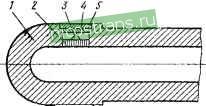

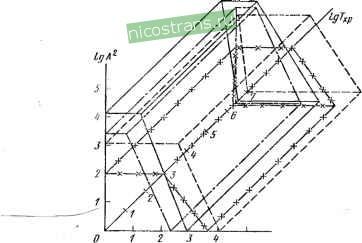

Главная » Мануалы 1 2 3 4 ... 48 измерительные цепи датчиков Одним из самых первых датчиков, получивших широкое распространение в практике измерений и, как это не удивительно, применяемых до сих пор, является крешерный прибор (рис. 1.1). С развитием огнестрельного оружия и, в частности, артиллерии возникла необходимость измерения давления пороховых газов при выстреле. Эта задача решалась следующим образом: в стволе / орудия сверлили цилиндрическое отверстие, в которое вставлялся цилиндрический поршень 2 с заостренным коническим пуансоном 3. Отверстие снаружи закрывали заглушкой 5, а между пуансоном и заглушкой помещали пластическую прокладку 4, которую пуансон деформировал при выстреле. По геометрическим параметрам отпечатка судили о максимальной величине давления; для градуировки этого прибора к пуансону прикладывали силу известного значения, например с помощью груза. Этот датчик появился задолго до того, как были открыты средства передачи информации на расстояние при помощи электричества. И, хотя в настоящее время подавляющее большинство датчиков относится к электрическим преобразователям неэлектрических величин, именно этот неэлектрйческий датчик удобно использовать для выяснения совокупности основных отличительных признаков, характеризующих датчиковую аппаратуру. Прежде всего отметим, что датчик представляет собой часть измерительной системы, имеющую самостоятельное конструктивное оформление, но вместе с тем обеспечивающую достижение полезного эффекта только при наличии всех других средств, входящих в систему. Так, в нашем примере крешерный прибор представляет собой вполне самостоятельное, законченное техническое устройство. Однако для получения информации с помощью такого устройства необходимо располагать еще двумя устройствами, входящими в эту систему, - устройством измерения размера отпечатка и устройством градуировки крешерной прокладки. Датчик осуществляет преобразование вида энергии сигналах идущего от объекта, в другой вид, удобный для передачи информации в пространстве и хранения в течение определенного времени. J Рассматриваемый крешерный прибор преобразует изменение меха-  нической энергии (давлени я газов) в изменение химической энергии деформируемого материала прокладки. При этом нас интересует не столько энергетический аспект этого процесса, сколько возможности по использованию этих изменений Рис. 1.1. Крешерный прибор энергетического состояния для передачи информации. Таким образом, с энергетической точки зрения роль датчика заключается в том, чтобы отобрать некоторую мощность у объекта для создания измерительного сигнала и передать ее с такими изменениями, которые не нарушили бы на всем пути следования сигнала адекватность модели и объекта. Этим объясняется крайне нелогичная, на первый взгляд, последовательность изменения мощности сигнала при измерениях неэлектрических величин электрическими методами, когда сигнал сначала ослабляют во много раз, а затем вновь усиливают. Поскольку изменение вида энергии сигнала существенно изменяет как долю мощности шума, проникающего в каналы связи, так и возможности усиления сигнала в процессе этого и последующих преобразований, то вполне естественно, что этот мощный метод борьбы с искажениями в первую очередь нашел применение в тех устройствах, которые находятся в наиболее тяжелых условиях эксплуатации, т. е. в датчиках. Наконец, следует отметить то обстоятепьство, что датчик всегда располагается в зоне объекта, о котором мы хотим получить измерительные данные. Этот наиболее очевидный признак считался рядом авторов единственным необходимым и достаточным признаком датчиковой аппаратуры, хотя очевидно, что и не датчики могут располагаться на объекте, например, телеметрическая система с автономной регистрацией целиком размещается на борту испытываемого-самолета. Таким образом, здесь необходимо подчеркнуть, что датчик, находясь на объекте или в зоне объекта, где действуют все неблагоприятно влияющие факторь!, представляет собой, в отличие от электронной преобразующей аппаратуры, такую конструктивную совокупность преобразователей, которая обладает способностью воспринимать естественно закодированную (через значения физических параметров) информацию о состоянии объекта. С учетом всего сказанного можно сформулировать следующее определение понятия датчик : , . Датчиком называется часть измерительной (или управляющей) информационной системы (ИИС), представляющая собой конструктивную совокупность измерительных преобразователей, включающую преобразователь вида энергии сигнала, размещенную в зоне действия влияющих факторов объекта и воспринима- ющую естественно закодированную информацию от этого объекта. Так, рассмотренный выше крешерный прибор, хотя и включает в себя преобразователь давления в усилие и регистрирующее устройство с обработкой информации в виде пуансона с пластичной прокладкой, составляет лишь часть ИИС. Отметим особо, что в датчик могут входить любые звенья ИИС, вплоть до регистрирующих средств и средств обработки сигнала, в любом количестве и в любых сочетаниях. Рассматриваемый прибор располагают в зоне действия влияющих факторов объекта, в непосредственной близости от камеры орудия, где действуют и высокая температура, и термоудар, и вибрация. Вместе с тем, он воспринимает естественно закодированную информацию объекта - давление газов при выстреле. Таким образом, крешерный прибор обладает всеми признаками датчика, хотя и появился на заре развития измерительной техники. Можно привести примеры, когда отсутствие одного из признаков не дает возможности отнести измерительный прибор к категории датчиков. Так, нельзя назвать датчиком шунт, включенный в электрическую цепь и позволяющий измерить силу тока в этой цепи, так как при этом не происходит изменения вида энергии сигнала. Радиопередатчик телеметрической системы также не может быть отнесен к категории датчиков. 1.2. МЕХАНИЧЕСКИЕ ВЕЛИЧИНЫ И ФИЗИЧЕСКИЕ ПРИНЦИПЫ ИХ ПРЕОБРАЗОВАНИЯ Механические величины можно разделить на три большие группы. К первой группе относятся линейные и угловые размеры. Это геометрические параметры различных деталей в обрабатывающей промышленности, характеристики профилей и шероховатостей поверхностей, уровни сыпучих веществ и жидкостей в различных сосудах (баках, танкерах, паровых котлах и т. п.), перемещения режущего инструмента относительно обрабатываемой детали, параметры износа трущихся частей различных механизмов, биения валов, расстояния и т. д. Диапазон, охватываемый величинами этой группы, простирается от долей микрона до тысяч метров, т. е. составляет при- мерно десять порядков. Диапазон угловых размеров равен 3- 4 порядкам. Ко второй группе относятся различного рода силовые воздействия. Это механические напряжения в деталях и конструкциях машин и сооружений, силы, крутящие моменты, давления жидкостей и газов, акустические шумы, разности давлений и т. п. Диапазоны значений величин этой группы, как правило, весьма широки. Например, в вакуумной технике приходится измерять давления до 1,3- 10 Па (10 мм рт. ст.), а в технике давлений пГ г Ь1ше, следовательно, диапазо 5нимя. - порядков. Примерно такой же Диапазон и^Гпп встречающихся в технике и научных исследованиях (10 в-10) Н. Третью группу механических величин представляют так называемые параметры движения. Это перемещения объектов в пространстве, линейные и угловые скорости и ускорения перемещении. Значения параметров этой группы могут достигать астрономических цифр (космические расстояния и скорости). В эту группу входят также параметры вибраций (вибрационные перемещения, скорости и ускорения), скорости вращения валов и т. д. Для преобразования механических величин в удобную для передачи и восприятия форму используются различные физические явления, обладающие достаточно строгими закономерностями. Остановимся на некоторых из этих физических явлений, получивших наибольшее распространение при создании датчиков: тензорезистивный эффект, заключающийся в изменении активного сопротивления проводника под действием механических напряжений; для металлов и сплавов активное сопротивление меняется в основном за счет изменения геометрических размеров, для полупроводников - за счет изменения удельного электрического сопротивления; пьезоэлектртеашй эффект, заключающийся в электризации материала под действием механических напряжений; эффект изменения электрической емкости при изменении геометрических размеров промежутка между электродами или диэлектрической проницаемости вещества, заполняющего этот промежуток; эффекты, основанные на электромагнитных явлениях - изменение магнитного сопротивления цепи вследствие изменения геометрических параметров или магнитной проницаемости ее элементов под действием механических величин и явление электромагнитной индукции при движении проводника в постоянном магнитном поле; эффект изменения частоты, заключающийся в изменении собственных колебаний механического резонатора под действием механических напряжений; эффект наведения электрического заряда на электроде, перемещающемся вблизи диэлектрика, обладающего постоянной поляризацией (электрета). Среди других явлений, используемых для преобразования механических величин, можно назвать электронную и фотоэлектронную эмиссии, эффект Холла, ядерный магнитный резонанс и да. Очевидно, что, используя один и тот же физический эффект, можно преобразовывать различные механические величины, а для преобразования одной механической величины можно использовать различные физические эффекты. Перед разработчиком обычно стоит конкретная задача: спроектировать датчик с заданными техническими характеристиками, при этом одним из первых вопросов является выбор физического принципа преобразования механической величины в электрическую. Дать однозначные рекомендации по такому выбору для всех возможных вариантов исходных данных, очевидно, невозможно. Этот выбор определяется заданным диапазоном измерения, частотным диапазоном, возможностями источников питания, метрологическими характеристиками, условиями применения, массой про-  Рис. 1.2. Статистические оценки возможностей принципов преобразовани.ч: - струйного,---потеициометрического. ---тензорезнсториого, -X-X-индуктивного ектируемого датчика и другими его характеристиками, причем существенное значение имеют традиции, сложившиеся в проектной организации, и личный опыт разработчика. Иногда выбор определяется требуемыми параметрами выходного электрического сигнала. Для того чтобы в каждом конкретцом случае правильно решить, какой физический принцип использовать в конструкции датчика, необходимо знать не только чисто технические возмож-1юсти каждого принципа преобразования, но и технологические особенности его практической реализации. Для узких областей применения (в рамках отрасли, подотрасли), когда условия эксплуатации примерно одинаковы, выбор физического принципа преобразования можно произвести на основе сопоставления различных принципов преобразования, характеризуемых статистическими оценками возможностей. Такие оценки, базирующиеся на обобщении опыта разработок в конкрет- ной области, можно представить, например, так, как показано на рис. 1.2. Для каждого физического принципа преобразования конкретной физической величины (в данном случае давления) на рисунке по оси ординат откладывается величина достижимой точности датчиков в зависимости от частотного диапазона (ось Ig /) и гарантированного срока сохранения метрологических характеристик (ось Ig Т^р). Для достижения компактности представления данных используется логарифмический масштаб, причем в частотной области построение ограничивается максимально достижимыми резонансными частотами (динамическая погрешность -100%), а в области долговременной стабильности - максимально достижимым гарантийным сроком сохраняемости метрологических характеристик (без поверок и регулировок). Конкретные данные задачи, стоящей перед разработчиком, определяют на рисунке некоторый объем, от расположения которого относительно предельных граничных данных зависит целесообразность выбора того или иного принципа преобразования. Так, в области средних частот и высоких точностей предпочтение отдается преобразователям со струнными резонаторами, а в области относительно высоких частот и средних точностей - тензо-резисторным преобразователем. Если физический принцип преобразования выбран, то следующая задача состоит в выборе модификации соответствующего преобразователя, который также производится исходя из конкретных данных технического задания. Например, если нужно спроектировать датчик перемещения и .выбран индуктивный принцип преобразования, то в зависимости от заданного диапазона измеряемых перемещений может быть использован преобразователь с меняющимся воздушным зазором, преобразователь плунжерного типа, зубчатый преобразователь и т. д. Выбор модификации часто связан с выбором элементов преобразователя механических величин в механические. Например, если нужно спроектировать тензорезистивный датчик силы, то в качестве преобразователя силы в механическое напряжение могут быть использованы стержень, мембрана, кольцо, балка и другие упругие элементы. Выбор в данном случае определяется требуемым частотным диапазоном (упругие элементы имеют разные частотные характеристики), пределом измерения (стержень может оказаться неустойчивым к изгибу, кольцо может быть нетехнологичным для больших пределов измерения и т. п.), допустимой массой или другими параметрами в зависимости от конкретной ситуации. Однако во всех случаях выбору должен предшествовать достаточно скрупулезный научно-технический анализ ситуации проектирования. Как уже отмечалось, диапазоны встречающихся в практике измерений значений механических величин весьма широки. Поэтому, как правило, не удается с помощью одного датчика охва- тить весь возможный диапазон значений соответствующей величины, поскольку даже лучшие датчики имеют рабочий диапазон, не превышающий 10*. Вследствие этого для охвата всего диапазона значений механической величины обычно разрабатывают ряд датчиков, предназначенных для работы лишь в определенных участках диапазона значений механической величины. Рациональная организация такого деления на поддиапазоны предполагает стандартизацию входных характеристик датчиков. При этом существенное значение приобретает оптимальность требований стандартов, которая должна базироваться на экономических критериях. В современных условиях датчик, как правило, является звеном измерительной или управляющей информационной системы. Поэтому немаловажное значение имеют вопросы информационной и технической совместимости выходных характеристик датчика с входными характеристиками последующего канала преобразования. Важной предпосылкой решения этих вопросов является стандартизация метрологических и выходных характеристик датчиков. Выходные характеристики - это амплитудный и частотный диапазоны выходных электрических сигналов, диапазоны изменения выходных сопротивлений, индуктивностей, емкостей; к ним можно отнести также амплитуды и частоты напряжений источников питания. Л1етрологические характеристики определяются пара-метрами'нкции, описывающей изменение погрешности (или точности) измерения внутри диапазона значений измеряемой величины. Вопросы стандартизации номиналов перечисленных выше параметров приобретают особое значение. В связи !с этим они будут рассмотрены отдельно (см. параграфы 1.3, 1.4). 1.3. УНИФИКАЦИЯ И СТАНДАРТИЗАЦИЯ ДАТЧИКОВ Большое количество измеряемых параметров, широта диапазона их изменения, разнообразие методов преобразования неэлектрической величины в ее электрический эквивалент, реализуемых датчиками, выдвигают в качестве одной из самых первоочередных задач решение проблем унификации и стандартизации этих устройств. Необходимость унификации технических решений для обеспечения гибкости и взаимозаменяемости датчиков, улучшения экономических показателей процессов их изготовления, градуировки и эксплуатации достаточно очевидна. Однако целесообразно сформулировать основные требования к принципам стандартизации датчиков измерительной аппаратуры. Суть этих требований сводится к следующим положениям. 1. Стандартизация должна быть научной. Это означает, что для стандартизируемых объектов должны быть выполнены объективные закономерности развития, составлены научно-обоснованные прогнозЬ! и проанализированы оптимальные с точки зрения экономической эффективности решения, а не просто внесены в стандарты уже сложившиеся стихийным порядком параметры и числовые значения характеристик наиболее массовых из выпускаемых датчиков. Это требование является общим требованием любой стандартизации, в том числе стандартизации измерительной аппаратуры, но наиболее существенную роль оно играет для датчиков в силу исключительной сложности налаживания их серийного производства, которое определяется широкой номенклатурой вновь осваиваемых технологических процессов. 2. Стандартизация должна быть комплексной, т. е. охватывать по возможности все звенья ИИС, а не только датчики. Обратить внимание на комплексность стандартизации заставляет следующее обстоятельство. Дело в том, что, во-первых, датчик, сам по себе являясь относительно недорогим прибором, для своей градуировки требует весьма дорогого оборудования; во-вторых, датчик очень часто является элементом конструкции весьма дорогого устройства. Стандартизация без учета этих особенностей может привести не к экономическому выигрышу, а наоборот, к резкому увеличению затрат, вызванному необходимостью переделки дорогостоящего оборудования. 3. Стандартизация должна быть опереждющей. Это требование, выдвинутое впервые в мировой практике стандартизации еще В. В. Куйбышевым в 1929 г., до настоящего времени не потеряло свою актуальность. Применительно к датчиковой аппаратуре, моральное старение которой наступает особенно быстро, это означает необходимость разработки таких стандартов, которые могли бы действовать длительное время, не ограничивая новых технических решений разработчиков, а сохраняя для этих решений заранее зарезервированные стандартные значения основных параметров. 4. Стандартизация должна быть на уровне мировых стандартов. Это означает, что все рекомендации и действующие стандарты международных организаций - таких, как ИСО (Международная организация по стандартизации), МЭК (Международная электротехническая комиссия), ИУТ (Международный союз элек- тросвязи), МОМВ (Международная организация мер и весов), МОЗМ (Международная организация законодательной метрологии), пек (Постоянная комиссия СЭВ по стандартизации) - должны учитываться при составлении новых стандартов или проведении работ по унификации. К сожалению, обилие законодательных организаций за рубежом и определенная бессистемность в разработке взаимосвязанных между собой стандартов в отечественной практике затрудняют использование готовых рекомендаций, тем более, что часто эти рекомендации оказываются взаимно исключающими друг друга. В связи с этим в настоящем разделе рассмотрены некоторые теоретические аспекты проблемы стандартизации датчиковой аппаратуры, позволяющие более объективно оценить ситуацию и выбрать решение в тех случаях, когда действующие рекомендации оказываются неоднозначными. Для проведения работ по стандартизации в области датчиковой аппаратуры необходимо иметь следующие обобщающие стандарты. ---.. 1. Единую классификацию средств измерений. До настоящего времени удовлетворительных предложений в этой области не разработано. 2. Единый перечень параметров, используемых для характеристики датчиков как элементов ИИС. Отдельные параметры этого перечня уже узаконены соответствующими государственными или отраслевыми стандартами. Однако согласованных решений по всему перечню в целом пока не выработано. 3. Единую систему предпочтительных номиналов всех параметров. Ряды предпочтительных номиналов регламентированы ГОСТ 8032-56 и могут с незначительными дополнениями служить единой базой для назначения номиналов любых параметров датчиков. Следует заметить, что отмеченное состояние проблемы стандартизации датчиковых устройств, когда по многим вопросам еще не приняты окончательные решения, является объективно обусловленным, поскольку сами датчики получили такое широкое распространение лишь за последние 20-30 лет, в связи с успехами электроники и физики твердого тела. В этих условиях принятие преждевременных решений по некоторым ключевым проблемам стандартизации могло дать не положительный, а отрицательный эффект, стать в известной мере тормозом технического прогресса. Вместе с тем, сложившаяся в настоящее время практика разработки, производства и эксплуатации датчиков настоятельно требует разработки уже на данном этапе как обобщающих, так и специальных стандартов, относящихся к третьей группе, связанной со стандартизацией рядов предпочтительных номиналов всех параметров датчиков. Поэтому на вопросах построения таких рядов целесообразно остановиться более подробно (см. ниже параграф 1.4). Говоря о стандартизации датчиков, следует указать, что на них, как на один из видов продукции машиностроения, распространяются и все стандарты, связанные с конструктивным оформлением машин. Кроме того, при проектировании датчиков имеются широкие возможности стандартизации таких элементов конструктивного оформления, как, например, посадочные места и установочные базы, тара и упаковка, штепсельные разъемы и т. п. 1.4. РЯДЫ ПРЕДПОЧТИТЕЛЬНЫХ НОМИНАЛОВ, РЕКОМЕНДУЕМЫХ ДЛЯ ПРОЕКТИРОВАНИЯ ДАТЧИКОВ При проектировании датчиков механических величин решения, принимаемые конструктором, сопровождаются назначением определенных значений конструктивных или метрологических параметров преобразователей. Несоблюдение стандартных значений номиналов этих параметров может привести к тому, что назначаемые числовые характеристики не будут соответствовать либо аналогичным характеристикам уже созданных устройств, либо параметрам приборов, которые будут разработаны в будущем. Чтобы избежать такого явления, используя опыт стандартизации, следует пользоваться рядами предпочтительных номиналов. Поскольку систематизированного изложения принципов построения и использования рядов номиналов в литературе по измерительной технике практически нет, целесообразно рассмотреть этот вопрос более подробно. Официальной датой появления рядов предпочтительных чисел считается 1879 г., когда французский военный инженер Ш. Ренар предложил ряд значений удельных весов единицы длины канатов, построенный по геометрической прогрессии со знаменателем <7 = /Тб =.1 5849л.1,6. Из этого ряда, впоследствии условно обозначенного R5 (по первой букве фамилии автора), были образованы ряды R\0{q=YlO 1,25, R20{q = yWl,l2) и /?40 ( = тПо 1,06), положенные в основу рекомендаций ИСО и ГОСТ 8032-56. Однако в науке и технике ряды предпочтительных чисел появились значительно раньше. Еще во П веке до н. э. греческий астроном Гиппарх ввел подразделения всех видимых звезд по яркости в соответствии с градациями, построенными по геометрической прогрессии со знаменателем q = 2,5. В России Петр I в 1717 г. ввел в действие указ О литии пушек и калибре оных , содержащий ступенчато-арифметические ряды видов ядер. Этот указ - один из первых примеров комплексного решения проблем образования функционально связанных рядов, поскольку он охватывал веса ядер, их диаметры (калибры) и длины стволов орудий, измеренные в калибрах. Русский ученый академик А. В. Гадолин предложил использовать для нормирования кинематических параметров металлорежущих станков (скоростей резания и подачи) ряды, основанные на геометрической прогрессии, и обосновал техническую и экономическую эффективность этого решения. С тех пор в станкостроении ряды, использующие геометрические прогрессии, получили самое широкое распространение [43]. Характерно, что именно в этой области проведено и наибольшее число работ, посвященных 1 2 3 4 ... 48 |