| |

|

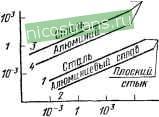

Главная » Мануалы 1 ... 7 8 9 10 11 12 13 ... 48 Следует заметить, что при совместном использовании деформаций величина Вц лежит в пределах 0,2-0,87, так как в этом случае напряжения будут определяться геометрической суммой меридиональных и кольцевых напряжений. Максимальное значение этой суммы получается при использовании напряжений под углом а = 13° 20 к образующей колпачка. В этом случае, как нетрудно убедиться, Вц = 0,87. Для определения собственной частоты упругого элемента воспользуемся общей зависимостью для частоты собственных колебаний 11!3: /о-1/2п1/, (4.46) где g - ускорение свободного падения; 6 - статический прогиб системы (деформация упругого элемента под действием инерционной массы). Статический прогиб системы определим [91 ] из выражения adxlE, (4.47) где Е - модуль упругости материала упругого элемента; а^, - функция напряжений в любом сечении упругого элемента под действием собственного веса, a=M(x)/s(.v), где М (х) - зависимость массы упругого элемента от координаты длины; S {х) - зависимость площади поперечного сечения упругого элемента от его длины. Масса упругого элемента, выполненного в виде полуцилиндра (колпачка), в зависимости от текущей координаты х распределяется следующим образом: М (х) = лЛр -f 2mkpx, а площадь поперечного сечения упругого элемента от координаты х не зависит: S (х) = 2nrh. Произведя соответствующие подстановки и преобразования, получим выражение для статического прогиба: б = J-(2r + 4A;)dx; о 8=.-{2rl + 2i% Тогда из уравнения (4.46) находим частоту собственных колебаний или, с учетом обычно принимаемого кбнструктивного соотношения Z = 2г, fyf. (4.49) Коническая оболочка. Согласно выводам, приведенным в работе [108], растягивающие напряжения конусной оболочки (см. рис. 4.13, в) вдоль параллельного круга h cos a a напряжение в меридиональном направлении xtgg 2 Acosa где ft толщина оболочки; х - текущая координата; Р - приложенное давление. На основании закона Гука получаем, с учетом предыдущего, функции преобразования *=Ф=-Ш:2-р)Р = 5,Я; (4.50) 2 НЕ cos а xlga .-,(l-2p)P = S.P, (4.51) где 5ф и Sx - чувствительности элемента при использовании напряжений и соответственно. Из этих выражений следует, что чувствительность линейно зависит от текущей координаты и нелинейно - от угла конусности а. Вообще говоря, для упругих элементов почти всегда целесообразно иметь наибольшую чувствительность. Как показывает анализ зависимости С - tg a/cos а от угла а, С почти линейно зависит от а в пределах а = 0-45°. При а > 45° величина С начинает очень быстро расти, достигая бесконечности при а > > 90°. Поэтому угол конусности выбирают из конструктивных соображений. Часто его принимают таким, что вьшолняется соотношение / = 2г, где г - средний радиус в основании конуса. При этих условиях С = 0,56 (а = 26,5°), и при изготовлении упругого элемента отклонение от заданного угла мало сказывается на изменении чувствительности из-за слабой зависимости величины С от угла а. Конструктивные коэффициенты чувствительности При С = 0,56 и р = 0,3 Вф = 0,476 и В,. = 0,196. 96 - . Среднее значение этих коэффициентов Вф <,р = 0,238 и В^р = = 0,098, так как зависимость их от координаты длины линейная. Общее выражение функции преобразования и чувствительности для упругого элемента в виде конической оболочки при х - I в = -Р; (4.52) Р НЕ (4.53) где Вкр - конструктивный коэффициент конуса, зависящий от угла конусности, типа деформаций и величины используемой зоны деформаций; при а = 26,5° его значение лежит в пределах 0,196-0,506. Верхнее значение конструктивного коэффициента чувствительности получается при совместном использовании меридиональных и радиальных деформаций. Собственную частоту конусной оболочки определим, используя выражения (4.46) и (4.47). Масса ее в зависимости от текущей координаты выражается следующим образом: cosa а площадь поперечного сечения s(x) = 2ях/г1да. Тогда из формулы (4.47) после соответствующих преобразований определим статический прогиб Ш COS а а собственную частоту из выражения (4.46) и^У±. (4.54) При / = 2г (а = 26,5°) h--Yi- (4.55) Полусферическая оболочка. В таком упругом элементе (см* рис. 4.13, г) меридиональные напряжения и напряжение вдоль параллельного круга равны и определяются [108] по формуле Тогда функция преобразования 0,5г(1-и) 4 п/р Е. п. Осадчего OMjpSP, (4.56) где / - радиус полусферы; h - толщина полусферы; £, р - модуль упругости и коэффициент Пуассона материала полусферы; Р - приложенное к полусфере давление; - чувствительность элемента. В этом случае конструктивный коэффициент чувствительности Вд, = 0,5 (1 - р), т. е. при р = 0,3 = 0,35; он может изменяться только при совместном использовании меридиональных и кольцевых напряжений. Его минимальное значение равно 0,35, а максимальное, когда используется деформация волокон под углом 45° к меридиану, равно 0,494. Общее выражение функции преобразования и чувствительности для упругого элемента в виде полусферической оболочки ВтГ hE где Вц, = 0,35-0,494 - конструктивный коэффициент чувствительности полусферы. Частоту собственных колебаний полусферы будем определять так же, как и для предыдущих упругих элементов. Масса этого элемента в зависимости от текущей координаты выражается следующим образом: М {х) = 2лгНрх, а площадь поперечного сечения s{x) = 2nhr. Тогда статический прогиб из (4.47) о Подставляя б в (4.46), получим частоту собственных колебаний полусферы / = /f. (4-58) Таким образом, функции преобразования и чувствительность наиболее распространенных конструкций упругих элементов, преобразующих давление в деформацию, определяются конструктивными размерами и параметрами материала упругого элемента; чувствительность зависит также от конструктивного коэффициента чувствительности, который необходимо выбирать в зависимости от конструкции упругого элемента и вида используемых в работе деформаций. Собственная частота упругих элементов определяется характеристиками материала и размерами 98 Таблица 4.2 Параметры некоторых преобразователей давления Тип упругого элемента Чувствитель-иость Пределы изменения Собственная частота Общее выражение Частное выра?кен:!с НИИ 1г 0,351-0,704 0,492ft 0,246 Е при h = 0,5г  В;<р1 0.196 -0,506 при а = 26,5° 0,32 lcos а 0,143 р /Г при I =2г  [0,35-0.494 0,224 1 / е г V р 4 4 0,2-0,87 0.32 V 2rl + 21, 0,093 1 А Е г ¥ р при I = 2г упругого элемента. Для удобства анализа и использования аналитические выражения чувствительности и собственной частоты рассматриваемых упругих элементов сведены в табл. 4.2. Как видно из этой таблицы, наибольшими возможностями варьирования чувствительностью обладает мембрана. В . этом упругом элементе чувствительность прямо пропорциональна квадрату отношения продольного размера к поперечному, тогда как в других элементах она пропорциональна первой степени этого отношения. Поэтому мембрану выгодно применять для построения ряда датчиков на различные пределы измерения. Незначительным диапазоном изменения отношения размеров можно перекрыть значительный диапазон изменения чувствительностей. Кроме того, мембрана отличается от других упругих элементов еще двумя существенными преимуществами. Первое - это прямолинейность рабочих поверхностей, что делает ее достаточно технологичной в изготовлении и облегчает использование деформаций всех зон. Второе заключается в том, что при прочих равных условиях мембрана имеет наибольшее значение собственной частоты по сравнению с другима элементами. Благодаря таким преимуществам мембрана как упругий элемент, преобразующий давление в относительную деформацию, получила широкое распространение при построении датчиков давления. Прямолинейность рабочей поверхности определила также использование мембраны для изготовления полупроводниковых датчиков давления. Конусные, полусферические и цилиндрические оболочки как упругие элементы применяют для построения специальных датчиков давления, когда использование мембраны исключено требованиями конструкции объекта измерения, в частности требованиями к прочности. Наиболее полно этим требованиям удовлетворяет полусферический упругий элемент, так как в нем наименьшая разность между минимальными и максимальными напряжениями. Глава 5. ВСПОМОГАТЕЛЬНЫЕ ПРЕОБРАЗОВАТЕЛИ 5.1. ОБЗОР И КЛАССИФИКАЦИЯ ВСПОМОГАТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ При проектировании измерительного тракта датчика, рассматриваемого как цепь измерительных преобразователей (рис. 5.1), приходится учитывать не только техническую возможность преобразования механического сигнала в более удобный для передачи электрический сигнал, но и решать сложную задачу выбора компромиссного решения по числу, составу и схемам включения этих преобразователей. В общем случае конструктор аппаратуры имеет возможность принять следующие решения: 1) ограничиться размещением непосредственно на объекте преобразователя неэлектрической величины в электрическую, соглашаясь на все вытекающие из этого решения значения метрологических и надежностных параметров датчика в целом; 2) удалить преобразователь неэлектрической величины в электрическую на некоторое расстояние от точки отбора механического параметра на объекте, добавив линию связи, по которой будет передаваться без изменений измеряемый механический сигнал; 3) улучшить условия работы преобразователя неэлектрической величины в электрическую, защитив его от перегрузки по основному входу (измеряемым механическим параметром); 4) улучшить условия работы преобразователя неэлектрической величины в электрическую, изменив амплитуду измеряемого параметра или уменьшив дисперсию воздействующих на него дестабилизирующих факторов; 5) преобразовать измеряемый механический параметр в другой механический параметр, более удобный для передачи на расстояние или для последующего преобразования в электрическую величину; 6) улучшить эксплуатационные характеристики датчика в целом за счет снижения трудоемкости его установки на объекте, повышения надежности работы датчика как элемента объекта, снижения влияния дестабилизирующих факторов, связанных с самой процедурой установки датчика на объект (например, с усилием затяжки резьбового соединения), на метрологические характеристики.  Точка отбора \ параметра. параметра Измерение

Влияющий фантор 1 Средство защиты от Влияющего фактора Ослабленный Влияющий. еранглор %- Влияющий фантор I Блияюиий фантор Средстдо защиты <й от влияющеео \- фактора механический параметр Преобразователь иБЭлеитри чесной величины электричесчцк Электрический параметр езервиый элемент для нормального Финкимонираванив датчика В составе объекта I Выходной электрический параметр Рис. 5.1. Общий вид измерительного тракта датчика Следует заметить, что многие из перечисленных решений не исключают друг друга и каждое из них может быть применено не один раз в процессе проектирования. Так, например, разрабатывая датчик для измерения давления в рабочей камере газовой турбины, можно соединить основной тензорезисторный преобразователь механической величины в электрическую трубопроводом с точкой отбора этого параметра на объекте (п. 2), поставить предохранительный клапан (п. 3), ослабить влияние дестабилизирующего фактора - вибраций, используя амортизатор (п. 4), поставить преобразователь давления в усилие (п. 5), герметичным корпусом защитить последующие преобразователи от дестабилизирующего воздействия агрессивной среды (п. 4), сделать датчик технологичным при установке и более надежным для работы в составе объекта за счет соединения его с трубопроводом с помощью ниппеля и накидной гайки (п. 6), предусмотреть герметизацию корпуса в месте вывода электрических проводников для дальнейшего повышения надежности работы датчика в составе объекта (п. 6) и т. д. Все подобные решения сопровождаются появлением определенных отрицательных последствий, являющихся платой за получаемые преимущества. Так, введение линий связи для передачи механического сигнала или дополнительного преобразователя механического сигнала из одного вида в другой может снизить точность и .быстродействие датчика; введение предохранителя от перегрузки и средств защиты от влияющих факторов - увеличить массу, размеры, стоимость датчика; введение специальных узлов крепления датчика на объекте - нарушить режим работы самого объекта и т. п. Следовательно, принимаемое конструктором решение всегда есть некоторый компромисс между преимуществами того или иного конкретного варианта и теми недостатками, которые органично присущи этому же варианту. Принятое решение с точки зрения структуры измерительного тракта характеризуется наличием ряда дополнительных или вспомогательных (по отношению к основному преобразователю неэлектрической величины в электрическую) преобразователей, каждый из которых в чем-то изменяет условия восприятия измеряемого механического параметра. Поэтому в данной главе и рассматриваются разнообразные технические решения, позволяющие улучшить условия восприятия измеряемого параметра с точки зрения рациональной компоновки датчика в целом. Анализ накопленных измерительной техникой решений позволяет распределить все используемые дополнительные преобразователи по следующим классификационным группам: преобразователи, изменяющие линейные или угловые координаты измеряемого механического сигнала без изменения его амплитуды; преобразователи, изменяющие амплитуду или дисперсию измеряемого механического сигнала или влияющих факторов; преобразователи, изменяющие вид механического параметра - носителя информации. Следует заметить, что предлагаемая классификация является в^значительной мере условной, ориентирующейся на один доминирующий признак описания работы преобразователя. На самом деле перенос механического сигнала в пространстве преобразователем первой группы сопровождается и некоторым уменьшением амплитуды измеряемого параметра, и существенным уменьшением влияния дестабилизирующих факторов, т. е. признаками, характерными для второй группы. Преобразование вида параметра механического сигнала преобразователем третьей группы неизбежно приводит к изменению координат сигнала в пространстве, т. е. к появлению признака, характерного для первой группы, и т. п. В каждой из выделенных групп преобразователи будут существенно отличаться друг от друга по конструктивному исполнению в зависимости от того, какой вид механического параметра подвергается преобразованию. Однако, учитывая, что большая часть контролируемых механических сигналов относится либо к усилиям, либо к давлениям, основное внимание будет уделено анализу конструктивных элементов датчиков усилий и давлений. 5.2. СТЫКИ КАК ЭЛЕМЕНТЫ ВХОДНОЙ ЦЕПИ ДАТЧИКОВ СИЛЫ Стык как силопередающее звено представляет собой наиболее распространенное в датчиковой аппаратуре техническое решение. Максимальное напряжение в стыке приближенно можно вычислить для случаев плоскость-плоскость, плоскость-цилиндр, плоскость-сфера и сфера-сфера по следующим формулам: : = F,/s; (5.1) (5.2) (5.3) . = 2,99/,/Мд; ст шах = 2350 /fj4p; у ср ср (5.4) где - напряжение, Н/мм; Fx - усилие на стык, Н; s - площадь стыка, мм; / - длина образующей цилиндра, мм; - диаметр цилиндра, мм; D - диаметр внешней (вогнутой) сферы, мм; d<,p - диаметр внутренней (выпуклой) сферы, мм. Формулы выведены для пары однородных материалов, имеющих шероховатость поверхности по 9а классу (ГОСТ 2789-73). Такие поверхности могут быть получены обработкой алмазным инструментом на токарных и строгальных станках, шлифованием, развертыванием, протягиванием, притиркой пастами и т. п. Погрешности при передаче усилия как векторной величины возникают в основном вследствие изменения положения равнодействующей всех сил на элементарных площадках поверхности относительно ее теоретического положения. Модуль величины остается неизменным. Исследование стабильности положения линии действия равнодействующей в функции от дестабилизирующих факторов может быть проведено только с помощью физического эксперимента. С точки зрения оценки динамических характеристик стыка следует принимать во внимание две характеристики: массу подвижных частей и податливость стыка. Масса подвижных частей не может быть сделана меньше некоторого значения, зависящего от передаваемого усилия. Эта зависимость приведена на графике (рис. 5.2). Жесткость стыка зависит от модуля упругости конструкционного материала и чистоты обработки. Например, для чугуна (Е = == 2-10 Н/мм) были получены следующие значения жесткости стыков, приведенные в табл. 5.1. Данные приведены для сухого стыка. Наличие масляного слоя м ежду поверхностями увеличивает жесткость тем больше, чем больше Сфера --плоскость^  Рис. 5.2. Функция корреляции массы подвижных частей стыка с передаваемым усилием 1 ... 7 8 9 10 11 12 13 ... 48 |