| |

|

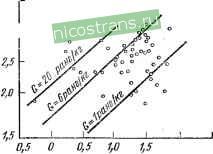

Главная » Мануалы 1 ... 44 45 46 47 48 Другими словами, эффективность конструкций G приборов за эти годы возросла во много раз. По-видимому, тот же самый характер этого процесса свойственен и конструкциям датчиков для измерения неэлектрических величин. Математически это изменение эффективности конструкций новых разработок во времени описывается соотношением G(T) = Goe C-o), где То - год разработки, в котором эффективность конструкций составляла в среднем значение Go; G (т) - средняя эффективность конструкций в году т, ранг/кг; v - средняя скорость возрастания эффективности конструкций данного вида средств измерений, %/год. Последний показатель в виде скорости v (%/год) возрастания эффективности конструкций средств измерения данного вида является весьма важным показателем. Так у мостов и компенсаторов с ручным уравновешиванием, конструкции которых совершенствуются очень медленно, он составляет 2-3% в год. У магнитоэлектрических и электронных стрелочных приборов он равен 5-6% в год, а, например, у цифровых приборов, конструкции которых стремительно совершенствуются, он достигает 17% в год. При этом оказывается, что для данного вида приборов показатель скорости V остается постоянным на протяжении 20- 30 лет. Это позволяет уверенно прогнозировать темп совершенствования конструкций, т. е. заранее определять на будущее, до какого времени данная разработка будет оставаться еще перспективной и когда она морально устареет. Таким образом, изложенный подход к квалиметрии средств измерений позволяет объективно решать на основе сравнения численных показателей многие вопросы технической политики в области приборостроения, которые без такого анализ-а решались лишь на основе опыта и интуиции руководящих работников. Такими вопросами являются анализ возможных путей совершенствования средств измерений, сравнение эффективности разработок различных авторов и фирм,*сравнение достижений советских и зарубежных разработчиков, определение наиболее/эффективных конструкций и перспективное планирование. 17.7. О РЕАЛИЗАЦИИ ВОЗМОЖНОСТЕЙ ТЕОРЕТИЧЕСКОГО И СТАТИСТИЧЕСКОГО АНАЛИЗА ДАТЧИКОВ Ранее отмечалось, что эффективность действия генераторных датчиков может характеризоваться значением их коэффициента полезного действий , а эффективность параметрических датчиков - отношением мощности сигнала на выходе к затратам энергии на входе. В ряде случаев целесообразно детальное исследование энергетических соотношений в датчиках, которое может выявить некото-  Рис. 17.2. Тензорезисторный датчик линейных ускорений рые внутренние возможности совершенствования. В этом случае (по аналогии с цепью измерительных преобразований) составляется цепь последовательных преобразований энергии (мощности) входного сигнала датчика. Процедуру энергетического анализа удобно рассмотреть на примере тензорезисторного датчика линейных ускорений (рис. 17.2). Инерционная масса 1 датчика подвешена на проволочных тензо резисторах 2 и мембранах 3. Если инерциальиую систему отсчета связать с объектом измерения, то при равномерном движении преобразователь акселерометра будет находиться в покое, на него не будут действовать силы и он не будет получать энергию. Поскольку корпус датчика жестко связан с объектом, то будем рассматривать его как часть объекта, выполняющую только защитные функции и не участвующую в процессе энергетических преобразований входного сигнала. При ускоренном (замедленном) движении на инерционную массу датчика будет действовать сила F = та, где т - инерционная масса, а - ускорение. Под действием этой силы упругая система датчика запасает энергию: lBx = /2C = mV/2C, где С - жесткость упругой системы. Учитывая, что для системы с одной степенью свободы С/тд = ю^, где ©о - собственная частота колебаний, получим К.та/2со1 При а = const датчик, получив энергию W , создает на выходе измерительной цепи непрерывный поток мощности Р = e%E/AR, где e5 - относительное изменение сопротивления; Е - напряжение источника питания; R - сопротивление тензорезисторов мостовой цепи. Энергетическая эффективность датчика выразится отношением 2Rma Заменяя где S - чувствительность датчика, получим (17.13) Для выявления путей повышения энергетической эффективности, т. е. для решения некоторых задач синтеза датчика, целесообразно рассмотреть энергетические эффективности промежуточных этапов преобразования энергии. Можно выделить два этапа: преобразование энергии, запасаемой упругой системой датчика, в энергию деформации тензорезисторов и преобразование энергии деформаций тензорезисторов в выходную электрическую мощность датчика. Энергия, передаваемая тензорезисторам, определяется выражение^! где - сила, действующая на тензорезисторы; С^р - жесткость тензорезисторов. Учитывая, что перемещение инерционной массы и деформации тензорезисторов равны F/C = F.,.JC.,p, получим 157,р = ЯСр/гС. Тогда энергетическая эффективность первого этапа преобразования определится как % = хр/вх = С,р/С. Поскольку общая жесткость упругой системы складывается из жесткости тензорезисторов С^р и жесткости мембран С то - - Сгр/(С р -j- Си). Отсюда следует, что для повышения энергетической эффективности на первом этапе преобразования необходимо уменьшить жесткость мембран в направлении оси датчика. Однако это уменьшение не должно сопровождаться уменьшением жесткости в поперечном направлении, так как может привести к увеличению поперечной чувствительности датчика. Энергетическая эффективность второго этапа преобразования энергии определяется соотношением Р ЕЧ где k -- коэффициент тензочувствительности; Vjp - объем тензорезистора; Ет-р - модуль упругости материала тензорезистора. Отсюда следует, что для повышения эффективности преобразования энергии на втором этапе необходимо применять материалы с возможно большим коэффициентом тензочувствительности, меньшим модулем упругости и изготовлять тензорезисторы так, чтобы мощность рассеивания, приходящаяся на единицу объема тензочувствительного материала ЕУ2РУгр, была больше. Общая энергетическая эффективность датчика определяется произведением энергетических эффективностей всех этапов преобразования, в данном случае ц = ц^г]. Если датчик имеет п этапов энергетических преобразований, тЬ т] = вд ... ц^- Таким образом, анализ энергетической эффективности позволяет объединить ряд основных технических параметров тензорезисторного акселерометра в соответствии с формулой (17.13), а также сформулировать определенные рекомендации по проектированию в процессе рас- смотрения последовательных этапов преобразования энергии входного сигнала. Рассмотренный пример относится к параметрическим датчикам. Процедура энергетического анализа генераторных датчиков на примере пьезоэлектрического акселерометра достаточно подробно изложена в [131 ], где получено следующее выражение для эффективности пьезоэлектрических акселерометров: G = -. (17.14) где соо - резонансная частота упругой системы датчика; S - чувствительность по напряжению; - суммарная выходная емкость; т - масса датчика. При анализе промежуточных этапов преобразования мощности весьма интересным оказывается этап преобразования механической мощности, подводимой к пьезоэлементу, в электрическую мощность на его выходе. КПД этапа PaJPeK = (РЕ/е зависящий только от свойств пьезоэлектрического материала (пьезоэлектрического модуля d, модуля упругости Е и диэлектрической проницаемости е), характеризует энергетическую эффективность различных пьезоэлектрических материалов. Из формул (17.13) и (17.14) следует, что показатели эффективности, полученные в результате энергетического анализа, в определенной степени учитывают затраты (инерционная масса, масса пьезоакселерометра). Это, по-видимому, является проявлением того, что датчики проектируются без избыточности, т. е. каждый элемент конструкции выполняет вполне определенную функцию либо преобразования, либо защиты от влияющих факторов. Как уже отмечалось ранее, энергетический анализ позволяет объединить не все, а лишь часть основных технических параметров, характеризующих совершенство датчика. Поэтому такой анализ следует рассматривать как первый этап формирования показателя качества. Более полный учет возможностей датчиков и на ождение связи объема возможностей с затратами следует проводить с учетом рекомендаций предыдущих параграфов на базе статистического анализа реальных конструкций однотипных датчиков. Суть статистического подхода заключается в следующем. Для конкретного вида датчиков с учетом формулы (17.12) конструируют статистическую модель затрат, например массы m = fo S 7?e . .. (17.15) Располагая достаточно представительной выборкой конкретных датчиков данного вида, рассматриваем численные значения их параметров х,-, / ... т,- в качестве случайных реализаций многомерной функции (17.15). Далее, используя методы регрессионного и компонентного анализа [39, 3, 122 1, находят коэффициенты fe, 1, а„ функции затрат (параметры модели). В резуль- тате устанавливается статистическая зависимость между комплексом технических параметров и необходимыми (в среднем) затратами . После того, как конкретный вид модели затрат установлен и коэффициенты к и найдены, необходимо установить размер единицы измерения объема возможностей - ранга для исследуемых датчиков. Для электромеханических приборов размер одного ранга установлен как объем возможностей широко распространенного микроамперметра типа М24 с пределом измерения 100 мкА. Передача размера одного ранга от электромеханических приборов к ламповым или транзисторным производится по средним общественно-необходимым затратам, приходящимся на один ранг. В 140, 41 ] установлено, что на современном этапе развития техники средняя эффективность средств измерений колеблется в пределах от 0,2 до 20 ранг/кг и в среднем равна 2 ранг/кг. Если предположить, что средняя эффективность исследуемой группы датчиков также равна 2 ранг/кг, то, исходя из этого, можно осуществить передачу размера 1 ранга на каждую группу исследуемых датчиков. Для этого необходимо поступить следующим образом. Полученную статистическую модель массы представляют как т = (к/А) Лх 5 =..., где Ax°iS ... = V, V - объем возможностей в рангах; А - постоянный коэффициент, который определяется в процессе перенесения размера одного ранга. Тогда, представив для краткости выражение объема возможностей как V = Av и обозначив к/А = а, запишем т = а (Av). При этом конструктивная эффективность будет G = V/m = Av/m = а. Если определить среднее для исследуемой группы датчиков значение функции V от частных параметров д^чика v и среднее значение массы т для той же группы датчиков М, то отношение этих двух величин будет представлять собой среднее значение конструктивной эффективности G, выраженное в условных единицах: G = Av/m. Приравнивая это значение 2 ранг/кг, находим коэффициент А: Av/m ==2; Л = 2m/v. С учетом коэффициента А объем возможностей V будет выракаться в рангах, а отношение V/m =- G, вычисленное для любого датчика, определит его конструктивную эффективность в рангах на килограмм. Исходя из изложенных представлений, получено следующее выражение объема возможностей (в рангах) для пьезоэлектрических акселерометров [53]: l/==4-10- l/ V (17-16) где 5 - чувствительность датчика по заряду; Qk - абсолютное значение максимального отклонения температуры от 20° С; Дб/2Vg - отношение температурного диапазона к относительной температурной погрешности; Cq - собственная емкость преобразователя; у„ - поперечная чувствительность. Формула (17.16) позволяет оценить уровень конструктивной эффективности датчиков, если значение объема возможностей конкретного датчика отнести к массе этого датчика. По величине конструктивной эффективности можно сравнить датчики, разработанные различными авторами и коллективами, сравнить отечественные и зарубежные конструкции и т. п. В качестве примера приведем результаты сравнительного анализа пьезоэлектрических акселерометров, приведенного в работе [53], где все исследуемые конструкции отечественных и зарубежных пьезоакселерометров (68 датчиков) авторы расположили в виде поля точек в координатах (Ig V, Ig т), как показано на рис. 17.3. На этом рисунке нанесены уровни постоянной эффективности G = V/m (ранг/кг). Анализ этого поля показывает, что наивысшим уровнем конструктивной эффективности, достигнутым в современном приборостроении, является уровень порядка 20 ранг/кг, вокруг которого располагаются датчики фирмы t-ff в-лм Endevco Corporation* и eConsolidated Electrodyna-mics , a также датчик типа ВТПА-63, координаты которого по оси Ig m - 1,49, а по оси Ig Y - 3,5. Основная масса отечественных и зарубежных датчиков по своей эффективности группируется между линиями G = = 1-6 ранг/кг, а более устаревшие коиструкции располагаются ниже линии G =-- 1 ранг/кг. В рассмотренном примере в качестве затрат использовалась масса датчика. Очевидно, что при построении модели затрате успехом можно использовать другие показатели затрат, такие, как стоимость, объем и т. д. 3fi -  2,0 Lgm Рис. 17.3. Уровни эффективности пьезоэлектрических акселерометров список ЛИТЕРАТУРЫ 1. Агейкин Д. И., Костьна Е. Н., Кузнецова Н. Н. Датчики контроля регулирования. М., Машиностроение, 1965. 628 с. 2. Андреева Л. Е. Упругие элементы приборов. М., Машгиз, 1962, 3. Андрианов В. А., Ка.цачеЕ А. И., Лабунец В. С. Особенности применения ЭЦВМ Мир при расчетах технической эффективности средств измерения. - Труды ЛПИ им. М. И. Калинина, 1975, ДГо 342, с. 12-21. 4. Аристов Е. М., Корешов Г. П. Некоторые особенности характеристик магнитоупругого эффекта никель-цинкового феррита 400НН. - Измерительная техника, 1974, № 9, с. 55-56. 5. Арутюнов В. О. Расчет и конструирование электроизмерительных приборов. М.-Л., Госэнергоиздат, 1956. 552 с. 6. Арутюнов В. О. Электрические измерительные приборы и измерения, М-Л., Госэнергоиздат, 1958. 632 с. 7. Арутюнов В. О., Фетисов М. М. К вопросу о расчете температурной компенсации милливольтметров. - Труды ЛПИ им. М. И. Калинина, 1956, № 184, с. 196-208. 8. Ацюковский В. А. Емкостные преобразователи перемещения. М.-Л., Энергия, 1966. 278 с. 9. Баратов В. М., Грибов А. Н., Шкаликов В. С. Поверочная вибрационная установка - В кн: Опыт измерения параметров вибраций. ЛДНТП, 1973-40 с. 10. Белевцев А. Т. Потенциометры. М., Машиностроение, ,1969, 328 с. 11. Беляев Н. М. Сопротивление материалов. М., Гостехиздат, 1961. 524 с. 12. Б.чргер И. А. Круглые пластинки и оболочки вращения. М., Оборон- гиз, 1961. 368 с. 13. Биргер И. А., Шорр Б. Фу Шнейдерович Р: Н. Расчет на прочность деталей машин. Справочное пособие. М., Машиностроение, 1966. 616 с. 14. Блантер Б. Э., Синельников А. Е. Комплекс образцовых средств для воспроизведения постоянных и низкочастотных линейных ускорений. - В кн.: Опыт измерения параметров вибраций, ЛДНТП, 1973, с. 3-6. 15. Болотин В. В. Применение методов теории вероятности и теории надежности в расчетах сооружений. М., Строниздат, 1971, 255 с. 16. Болотин В. В. Статистические методы строительпон механики. М., Стройиздат, 1964, 279 с. 17. Ботуг В. О. Гидравлика. М., Высшая школа, 1962, 450 с. 18. Бриллюзн Л. Наука н теория информации. М.-Л., Физматгиз, 1960, 392 с. 19. Вальд А. Последовательный анализ. М , Физчатгиз, 1960 . 328 с. 20. Викторов В. А. Резонансный метод измерения уровня. М., Энергия, 1969, 192 с. 21. Гевондян Г. А., К-иселев Л. Т. Приборы для измерения и регистрации колебаний. М., Машгиз, 1962, 467 с. 22. Гик Л. Д. Измерение вибраций. Новосибирск, Наука, 1972, .гт с. 23. Гинзбург В. Б. Магнитоупругие датчики. М., Энергия, 1970, 72 с. 21. Гинзбург В. Б. Магнитоупругий датчик давления жидкости. - Приборы и системы управления,- 1973, ЛЬ 7, с. 42-44. 25. Гнеденко Б. В., Беляев Ю. К., Соловьев А. Д. Математические методы теории надежности. М., Наука, 1965. 524 с. 26. Гольдман В. С, Сахаров Ю. И. Индуктивно-частотные преобразователи неэлектрических величии. М., Энергия, 1968, 96 с. 27. Горбунов В. Ф., Жарковский Г. С. Параметр, характеризующий величину динамического частотного диапазона сейсмических вибропреобразователей. Измерительная техника, 1969, N° 2, с. 39-42. 28. Груничев А. С, Кузнецов В. А., Шипов Е. В. Испытание радиоэлектронной аппаратуры на надежность. М., Советское радио, 1969. 288 с. 29. Гусев Е. Д. К расчету некоторых параметров струнных датчиков. - Приборостроение, 1965, N9 4, с. 3-6. 30. Давиденков Н. Н. Струнный метод измерения деформаций. Труды физико-технического института, ГТТО. 1933 г. 31. Даммер А., Гриффин Б. Испытание радиоэлектронной аппаратуры и материалов на воздействие климатических и механических условий. М., Энергия, 1965. 568 с. 32. Дарков А. В., Шпиро Г. С. Сопротивление материалов. А1., Высшая школа, 1969. 734 с. 33. Детали машин/В. А. Добровольский, К- И. Заблонский, С. А. Мак и др., М., Машиностроение, 1972. 503 с. 34. Диффузионная сварка в вакууме металлов, сплавов и неметаллических материалов. Сб. научных трудов VII Всесоюзной научно-технической конференции, N° 5, Под ред. засл. деятеля науки и техники РСФСР, д-ра техн. наук проф. и. Ф. Казакова. М., 1973. 176 с. 1+-35. Долицкий И. Н., Федоренко Т. А. Расчет предельно достижимых соб-стбенных частот упругих элементов электромеханических преобразоватепей. - Измерительная техника, 1972, № 7, с. 42-44. 36 Доржиев Д. Д., Рамм Д. В., Эткин Л. Г. Некоторые вопросы теории вибрационно-частотных датчиков. - Приборостроение, 1965, № 3, с. 10-13. 37. Жоховский М. К. Теория и расчет приборов с неуплотненным поршнем. М., Изд-во стандартов, 1976. 331 с. * 38. Зарипов М. Ф. Преобразователи с распределенными параметрами для автоматики ,и информационно-измерительной техники. М., Энергия, 1969. 176 с. 39. Зегжда П. Д., Назаров И. А., Серебрякова Т. А. Выбор модели затрат при оценке технической эффективности. - Труды ЛПИ им. М. И. Калинина, 1975, № 342, с. 4-8. 40. Зегжда П. Д., Новицкий П. В. Количественная оценка качества как научная основа технической политики в приборостроении. - Приборы и системы управления, 1972, № 2, с. 31-33. 41. Зегжда П. Д., Лабунец В. С, Новицкий П. В. Табель о рангах маг-нито-электрических миллиамперметров и гальванометров. - Приборы и системы управления, 1972, № 1, с. 19-22. 42. Иванов В. А., Соловьева Н. С, Суслов Б. Л. Погрешности испытаний угловых акселерометров на двухосной установке с неравномерным вращением.- В кн.: Исследования в области измерения параметров движения. Труды метрологических институтов СССР. Вып. 139 (199), Л., Энергия, 1972, с. 21-27. 43. Игнатов Н. В, Развитие идей Гадолина в науке о станках. М., Изд-во Московского станкостроительного института, 1965. М Исаченко В. П. Теплопередача. М.-Л., Энергия, 1969. 439 с. 45. Карандеев К. Б., Гриневич Ф. Б., Новик А. И. Емкостные самокомпенсированные уровнемеры. М.-Л., Энергия, 1966. 46. Карандеев К. Б. Специальные методы электрических измерений. М.-Л., Госэнергоиздат, 1963. 343 с. 47. Кипнис А. М. Автоматизация процессов поверки приборов давлетпш.- Измерительная техника, 1976, № 4, с. 23-24. 48. Кнеллер В. Ю. Автоматическое измерение составляющих комплексного сопротивления. М.-Л., Энергия, 1967, 368 с. 49. Киорринг В. Г. Струнные генераторы на транзисторах для ча-сготио-цифровых приборов. - Труды ЛПИ им. М. И. Калинина, 1968 50. Колесников А. Е. Градуировка приемников вибраций методом взаимности. - Измерительная техника, 1962, № И, с. 53-56. 51. Королев В. И. Основы вакуумной техники. М.-Л., Энергия, 1964, 464 с. 52. Основы вакуумной техники/В. И. Королев, В. И. Кузнецов, А. И. Пипко, И др.. Л., Энергия, 1975. 415 с. rJ- 53. Король Е. И., Новицкий П. В., Шмаков Э. М. Оценка качества пьезоэлектрических датчиков акселерометров. - Труды ЛПИ им. М. И. Калинина, 1975, N9 342, с. 17-19. 54. Корсуновский М. И., Лагунов А. С, Байбель А. П. Применение индукционных датчиков для измерения перемещений при высоких температурах.- Измерительная техника, 1963, № 8, с. 16-19. 55. Кочепов М. И., Чаман В. С. Индуктивный измеритель со счетнорешаю-щим устройством. - Измерительная техника, 1961, № 11, с. 12-13. 56. Кренделл С. Случайные колебания. М., Мир, 1967. 356 с. 57. Кузнецов А. А. Вибрационные испытания элементов и устройств автоматики. М., Энергия, 1976. 120 с. 58. Аттестация вибрационных и ударных испытательных установок./ /Е. В. Куликов, В. В. Мариамидзе, В. С. Пеллинец и др. ЛДНТП, сер. Приборы и устройства радиоэлектронной техники и автоматики , 1972. 32 с. 59. Куликовский Л. Ф. Индуктивные измерители перемещений. М.-Л., Госэнергоиздат, 1961. 280 с. 60. Куликовский Л. Ф., Зарипов М. Ф. Преобразователи перемещения с распределенными параметрами. М.-Л., Энергия, 1966. 112 с. 61. Курбаюв В. М., Пресняков Ю. П. Емкостной преобразователь для измерения толщины тонких диэлектрических слоев. - Измерительная техника, 1974, № И, с. 69-71. 62. Ланис В. А., Левина Л. Е. Техника вакуумных испытаний. М.-Л., Госэнергоиздат, 1963. 263 с. 63. Лассан В. Л., Шкаликов В. С. Исходные методы и средства виброме-трии. -Измерительная техника. 1967, № И, с. 64-66. 64. Левин И. Я. Справочник конструктора точных приборов. М., Машиностроение, 1967 . 743 с. * 65. Лисеиков А. Н. Планирование экспериментов прн временных дрейфах. - В кн.: Планирование эксперимента. Под реД. Г. К. Кру а. М., Наука, 1966. 424 с. 66. Малое В. В. Пьезорезонансные датчики. - Измерения, контроль, автоматизация, 1975, т 1 (3), с. 14-28. 67. Мангэлл и Моррис. Прецизионный мост для диэлектрических измерений на звуковых частотах и низких радиочастотах. - Приборы для научных исследований. 1963, № 8, с. 16-19. 68. Машины и приборы для измерения механических величин. Номенклатурный справочник. М., ЦНИИТЭИПриборостроения, 1973. 250 с. 69. Мильштейн В. Н. Энергетические соотношения в электроизмерительных приборах. М., Госэнергоиздат, I960. 312 с. 70. Михеев М. А., Михеева И. М. Основы теплопередачи. М., Энергия, 1973- 319 с. 71. Морз Ф. Колебания и звук. М., Гостехиздат, 1959. 329 с. 72. Налимов В. В. Планирование эксперимента. - В кн.: Планирование эксперимента. Под редГ Г. К- Круга. М., Наука, 1966. 424 с. 73. Налимов В. В. Теория эксперимента. М., Наука, 1971. 208 с. 74. Нехендзи К. В., Харитонов Г. Н. Тензометры сопротивления для измерения статических деформаций при повышенных температурах. Л., ЛДНТП, 1962 . 2СГ1 с. 75. Новая сварочная техннка в приборостроительной промышленности. /Г. А. Николаев, Н. П. Каганов, Н. А. Ольшанский и др. М., Высшая школа, 1961. 112 с. 76. Новицкий П. В. Основы информационной теории измерительных устройств. Л., Энергия, 1968. 248 с. > 77. Новицкий П. В., Зегжда П. Д. Система основных понятий при анализе качества измерительных средств. - Измерительная техника, 1971, Л^ь 6, с. 18-19. N 78. Новицкий П. В., Кнорринг В. Г., Гутников В. С. Цифровые приборы с'частотными датчиками. М.-Л., Энергия, 1970. 423 с. * 79. Нуберт Г. П. Измерительные преобразователи неэлектрических величин. Пер. с англ. Л., Энергия, 1970. 360 с. 80. Обозрение электронной техники. Электроника, 1967, № 1, с. 76-85. 81. Основы теплопередачи в авиационной и ракетной технике. Под ред. В. К. Кошкина. М., Оборонгиз, 1960. 388 с. 82. Осадчий Е. П., Жучков А. И. Вопрссы расчета и конструирования дифференциальных струнных датчиков. - Приборы и системы управления, 19П, № 5. с. 18-21. 83. Петровский А. А., Есютин А. А. Организация испытаний на воздействие климатических факторов. - Измерительная техника, 1975,- № 5, с. 52-54. 84. Печук В. И. Контроль усилий бесклеевыми тензорезисторными датчиками. Изд. ин-та автоматики. Киев, 1971. 160 с. 85. Пивоваров Ю. И., Цодиков Ю, М. Струнный частотный датчик для телеизмерения. - Автоматика и телемеханика, 1961, №4. 86. Сопротивление материалов./Г. С. Писаренко, В. А. Агарев, А. Л. Квитка и др. Киев, TexHiKa, 1973, 671 с. 87. Плешко А. П., Кашприн Ю. Н., Панкусов И. А. Высокочастотный гидропульсатор СУ-1009. - Измерительная техника, 1970, № 1, с. 39-41. 88. Половко А. М. Основы теории надежности. М., Наука, 1964, 446 с. >- 89. Пьезоэлектрические датчики ускорения с малой поперечной чувстви-тй1ьностью. Экспресс-информация Испытательные приборы и стенды , М., ВИНИТИ, 1971, № 1, с. 6-11. ЭО.Пьезоэлектрический акселерометр с повышенной устойчивостью к температурным воздействиям. Экспресс-информация Испытательные приборы и стенды , М., ВИНИТИ, 1971, № 22, с. 18-19. 91. Рабинович А. Л. Введение в механику армированных полимеров. М., Наука, 1970. 723 с. 92. Рейнбот Г. Магнитные материалы и их применение. М.-Л., Энергия, 1974. 383 с. 93. Решетов Д. Н. Работоспособность и надежность деталей машин. М., Высшая школа, 1974. 206 с. 94. Рабобоков Ю. Н. Сопротивление материалов. М., Физматгиз, 1962. 263 с. 95. Розенблит Г. Б., Виленский П. И., Горелик Я. И. Датчики с проволочными преобразователями для исследования двигателей внутреннего сгорания. М., Машиностроение, 1966. 136 с. 96. Санжаровский А. Т. Методы определения механических и адгезионных свойств полимерных покрытий. М., Наука, 1974. 115 с. 97. Скудра А. ГЛ., Булевс Ф. Я., Роценс К. А. Ползучесть и статическая усталость армированных пластиков. Рига, Зинатне, 1971. 1980 с. 98. Смирнов Е. В., Харитонов В. Д. и др. Упругие чувствительные элементы из кварцевого стекла. - Приборы и системы управления, 1976. № 10 с. 48-49. / 99. Смирнов В. Н., Дунин-Барковский И. В. Курс теории вероятностей и математической статистики. М., Физматиздат, 1959, 433 с. 100. Сотсков Б. С. Основы расчета и проектирования автоматаческих и тепломеханических устройств. М.-Л., Энергия, 1965. 576 с. 101. Справочник машиностроителя в 6-ти томах. Под ред. Н. С. Ачеркана. Л., Машгиз, 1960. 740 с. 102. Справочник. Прочность. Устойчивость. Колебания. Т. 1. Под общей ред. И. А. Биргера и Я. Г. Пановко. М., Машиностроение, 1968. 831 с. 1 ... 44 45 46 47 48 |