| |

|

Главная » Мануалы 1 ... 5 6 7 8 9 10 11 ... 48   777777777, 7777777777. aJ 6) Рис. 4.4. Принципиальные конструкции упругих элементов, преобразующих силу в деформацию где Е; - относительная продольная деформация стержня; s - площадь поперечного сечения стержня; F - сила, приложенная к стержню; Е - модуль упругости материала стержня; 5ст - чувствительность стержня. Выражение (4.1) показывает, что продольная деформация стержня определяется приложенным усилием F и чувствительностью 5ст и не зависит от длины стержня, т. е. относительная деформация постоянна по длине стержня. Связь между силой и поперечной деформацией стержня (4.2) где Еа - относительная поперечная деформация; р - коэффициент Пуассона. В этом случае относительная деформация также постоянна по длине образующей поверхности стержня. Таким образом, в зависимости от того, какая деформация будет использована в качестве выходной величины, функция преобразования стержня будет иметь либо вид (4.1), либо (4.2). В общем случае при разработке датчика могут быть использованы как продольная и поперечная деформации, так и комбинация этих деформаций. Поэтому чувствительность стержня может принимать любые значения между 5ст и Sct- Для учета изменения чувствительности в зависимости от использования в работе стержня той или иной деформации или их комбинации введем понятие конструктивного коэффициента чувствительности. Этот коэффициент равен 1, если в работе стержня используется только продольная деформация (последующий измерительный преобразователь, например, тензорезистор, установлен вдоль образующей стержня), или коэффициенту Пуассона, если используется только поперечная относительная деформация (измерительный преобразователь установлен поперек образующей стержня). Если в работе использованы продольная и поперечная деформации (измерительный преобразователь установлен под углом к образующей стержня), значения конструктивного коэффициента чувствительности будут определяться степенью использования той или иной деформаций. При такой установке последующий измерительный преобразователь будет использовать продольную деформацию, равную ecosa, и поперечную деформацию (другого знака), равную ре, sin а. Поэтому значения конструктивного коэффициента могут быть вычислены из выражения Вст = cos а - р sin а, где - конструктивный коэффициент чувствительности стержня; а- угол установки тензорезистора относительно образующей стержня. На рис. 4.5 дана зависимость коэффициента В„ от угла а при коэффициенте Пуассона, равном 0,3. В соответствии с изложенным, общее выражение функции преобразования стержня может быть представлено в следующем виде: о

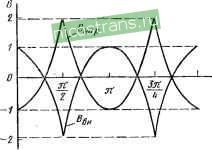

-0,2 Рис. 4.5. Зависимость конструктивного коэффициента чувствительности от угла установки тензорезистора Serf а чувствительность Бет - конструктивный коэффициент (4.3) (4.4) чувствительности где ет стержня. Следовательно, чувствительность стержня определяется конструктивным коэффициентом чувствительности, сечением и модулем упругости материала стержня. Заметим, что деление стержневых упругих элементов на полые и сплошные не изменяет вида функции преобразования. В случае, если выходной величиной стержневого упругого элемента является перемещение точки приложения силы в направлении ее действия, то функция преобразования где б - перемещение торца упругого элемента; / - длина упругого элемента. Как видно из (4.5), чувствительность упругого элемента в этом случае зависит от длины. Другой важной характеристикой любого элемента является его собственная частота колебаний. Для стержневого упругого элемента fo=0,!59 т (4.6) где / - длина упругого элемента, м; т - масса единицы длины упругого элемента, кг/м. Выражая массу единицы длины упругого элемента через его массу и длину и производя дальнейшие преобразования, получим т = s,, где р - плотность материала. Подставив значение т и константы п в (4.6), окончательно получим Формулы (4.3), (4.5) и (4.7) являются основными при расчете стержневых упругих элементов. Полезно заметить, что анализ выражений (4.3 и (4.7) позволяет дать определенные рекомендации по совершенствованию данного типа упругих элементов. Так, для повышения чувствительности целесообразно выбирать материал с меньшим модулем упругости. При этом уменьшение собственной частоты колебаний будет происходить медленнее, чем повышение чувствительности, что является выгодным. Увеличение чувствительности без снижения быстродействия достигается уменьшением сечения упругого элемента, а увеличение быстродействия без снижения чувствительности достигается уменьшением длины упругого элемента или выбором материала с меньшей плотностью. Правда, эти возможности лимитированы технологией изготовления и ограниченным перечнем используемых конструкционных материалов. Круговое кольцо постоянного сечения. Для нахождения функции преобразования кольцевого упругого элемента определим вначале напряжения, возникающие в кольце под действием приложенной силы. Приложенную к кольцу силу F можно заменить системой сил [11]: нормальной силой iV = iV cos ф + Qa sin ф; поперечной силой Q = cos ф - Na sin ф; изгибающим моментом М - - Nja (1 - cos ф) -Ь Qjo X X sin ф, где Го - срединный радиус кольца; ф - угол сечения. Нормальная и поперечная Qa силы в сечении А (см. рис. 4.4, б) и изгибающий момент Ма для рассматриваемого случая соответственно равны = 0,5; Qa = О, = - 0,5Го (1 - 2М) = - 0,182го, с учетом этого систему сил можно переписать в следующем виде: Л^ = 0,5со5ф; Q = -0,58Шф; УИ = Fro (0,318 -0,5 cos ф). Так как под действием сил нормальные напряжейия равны нулю, то из дальнейшего рассмотрения их исключим. Найдем суммарные поверхностные напряжения, возникающие под действием нормальной силы и изгибающего момента. Напряжение от изгибающего момента при rjh > 1 Gm= Mh/2J = 6M/bh, где J - момент инерции кольца; b - ширина кольца; h - толщина кольца. Напряжение от нормальной силы О/ = N/kh. Подставляя в формулы напряжений величины изгибающих моментов и нормальных сил и учитывая, что напряжения для наружной и внутренней поверхностей кольца имеют один знак, для суммарных напряжений в наружной поверхности кольца получим a ,p = aм^-0;,= [з,82--(6-5--1)со5ф], д.чя внутренней поверхности кольца = -Ом + Oj, = 0,5 [-3,82 + (б f 1) coscp\ Используя закон Гука, нарщем связь между силой и относительной деформацией поверхностных слоев материала упругого элемента (при ro!h > 1). Для наружных слоев е„,р = (1,91 - 3 cos ф) F = .S /; (4.8) для внутренних слоев где 5нар и - чувствительности кольца. Выражения (4.8) и (4.9) являются функцией преобразования приложенного к кольцу усилия в относительную деформацию наружных и внутренних слоев материала кольца соответственно. В обоих случаях величина относительной деформации обратно пропорциональна модулю упругости материала кольца, ширине и квадрату толщины и прямо пропорциональна радиусу кольца и некоторому коэффициенту, зависящему от положения сечения, для которого находится относительная деформация. Назовем этот коэффициент конструктивным коэффициентом чувствительности кольца, для наружной поверхности кольца его значения определяются выражением S ap = (+1,91 -3 cos ф), (4.Ю) для внутренней -  Ф, вычисленное рис. 4.6. Как Бвн отличаются £вн = (~1,91 4-ЗС08ф). (4.11) Рис. 4.6. Распределение конструктивного коэффициента чувствительности кольца Распределение значений конструктивного коэффициента чувствительности в зависимости от угла по формулам (4.10) и (4.11), представлено на видно из этого рисунка, коэффициенты В„ар и между собой только знаком, равны нулю при ф = 50° 20, и достигают максимальных значений при ф = О и ф = зт:/2 (для первой четверти кольца). При ф = О Вк = 1,09 и при ф = = л/2 в; = 1,91. Полученные значения коэффициентов чувствительности кольца могут быть использованы только в том случае, когда база тензометра, устанавливаемого в ту или иную область кольцевого упругого элемента, пренебрежительно мала по сравнению с размерами кольца. Практически это бывает редко. Чаще всего размеры упругого элемента выполняют так, чтобы база тензометра равнялась длине какой-либо зоны деформаций одного знака. В этом случае обеспечивается наилучшее закрепление тензометра на упругом элементе, так как механические напряжения в -точках закрепления равны нулю. При таком использовании деформаций кольца тензометр будет измерять средние напряжения зоны и соответственно чувствительность кольца будет характеризоваться средним значением конструктивного коэффициента. Как следует из рис. 4.6, в кольцевом упругом элементе существует две зоны, в которых значения конструктивного коэффициента чувствительности имеют разное распределение. Первая зона ограничена углом Фх = О -50° 20; вторая зона - углом фг = = 50° 20 -j-90°. Поэтому найдем средние значения конструктивных коэффициентов для указанных зон. Поскольку конструктивные коэффициенты чувствительности для наружной и внутренней поверхности кольца отличаются только знаком, то для нахождения средних значений достаточно взять интеграл рассматриваемой зоны, например зоны, определяемой формулой (4.10), и разделить его на ширину зоны. в соответствии с этим, для зоны Pi = О -f-50° 20 (Аф = = 50° 20 = 0,879 рад): 50°20 (1,91 -3 COS ф) dip Производя последовательно преобразования, получим 1,91 d(p - 3 собфйф Вк ср - д^ , д' 1.91ф|5о -Звтф! с' 1,91-0,879 - 3-0,768 ср =-о;879-= -о,/1. Для зоны фг = 50°20-90 (Дф = 39° 40) 80° [ (-1,91-Seesф)йф 5020 Выполняя аналогичные преобразования, получим В'к^ = -f-0,90. Значения В'к и В' соответствуют полному использованию зон деформации кольца, когда база тензометра равна ширине зоны деформации. Для практики разработки тензорезисторных датчиков представляют интерес и случаи, когда зона деформаций недоиспользована (база тензометра - тензорезистора - меньше величины зоны деформаций) и когда зона деформаций переиспользована (база тензорезистора больше величины зоны деформаций). На рис. 4.7 представлены зависимости среднего коэффициента чувствительности от относительного использования зоны деформаций Афе/Аф, где Афб - угол, соответствующий базе тензорезистора, а Аф - угол, внутри которого расположена зона деформации. Для гв 1,1 о.ъ О -0.S -1,2 Рис. 4.7. Зависимость среднего коэффициента чувствительности кольца от относительного использования зоны деформаций

зоны Фх этот угол Дфх = 50 20, а для зоны фг Дфг = 39 40. Кривая Вер соответствует положению тензорезистора в зоне ф^, а кривая Вер - положению тензорезистора в зоне фх. Обе кривые рассчитаны по приведенным выше формулам. Кривые рис. 4.7 показывают, что конструктивный коэффициент чувствительности падает с относительным увеличением базы тензорезистора, причем в зоне фа снижение Вер почти линейное; при изменении зоны на 10% и Дфе/Дф = 1 изменение В'ср составляет 10,5%. При использовании зоны фх уменьшение Вер сначала до Дфе/Дф 0,6 идет медленно (1,9% на каждые 10% увеличения зоны использования), а потом быстро (12% на каждые 10% увеличения зоны использования). Таким образом, при определенном значении коэффициента В функцию преобразования кольцевого упругого элемента можно записать в виде --=W (4.12) откуда чувствительность кольца к==ё- (4.13) где Вк - конструктивный коэффициент чувствительности кольца; Го, b,h ~ геометрические размеры кольца; Е - модуль упругости кольца. Выражение (4.13) показывает, что чувствительность кольца определяется его геометрическими размерами, модулем упругости материала и конструктивным коэффициентом чувствительности. Величина и знак конструктивного коэффициента могут быть определены по кривым рис. 4.6 и 4.7. Его величина лежит в пределах ±1,91. Следует заметить, что кривые, приведенные на рис. 4.6, представляют собой в соответствующем масштабе распределение напряжений на поверхности упругого элемента, а кривые рис. 4.7 - величину средних напряжений в каждой зоне деформаций. Если в качестве выходной величины используется перемещение, то практически интересуются только перемещениями вертикального и горизонтального диаметров. Эти перемещения определяются [ 11 ] по формулам B = -179-F; 6r=+l,64-f. (4.14) Собственная частота кольцевого упругого элемента [95] где 3 - момент инерции поперечного сечения кольца относительно главной оси, перпендикулярной к плоскости кольца; g - ускорение силы тяжести; I - число узлов; v - удельный вес материала; - радиус кольца, б\,т - площадь поперечного сечения кольца. Для основной частоты собственных колебаний (i = 2), подставляя J = bh4\2 и s = bh, после соответствующих преобразований получим !о^О,123Ыг1УЩ. (4.16) Как видно из (4.16), собственная частота кольца определяется, как и для стержня, характеристиками материала и геометрическими размерами кольца. Выбирая соответствующий материал кольца и задавая различные значения конструктивных параметров, можно получать в соответствии с (4.13) заданные значения чувствительности и собственной частоты в соответствии с (4.16). При совместном рассмотрении выражений (4.13) и (4.16) рекомендации по совершенствованию упругого элемента, касающиеся используемого материала, полностью совпадают с рекомендациями, данными при анализе стержневого упругого элемента. Что касается геометрических размеров, то кольцевой упругий элемент существенно отличается от стержневого. Так увеличение собственной частоты за счет увеличения толщины кольца явно нецелесообразно, поскольку приведет к значительному уменьшению чувствительности (увеличение собственной частоты в 2 раза приводит к снижению чувствительности в 4 раза). Аналогично, увеличение радиуса кольца в 2 раза приводит к двухкратному увеличению чувствительности, но зато собственная частота снижается в 4 раза. Эти обстоятельства необходимо учитывать при проектировании подобных элементов. Мембрана постоянного сечения. Под действием приложенной силы F в мембране возникают изгибающие моменты в радиальном и меридиональном сечениях мембраны [110]: Г 4я (1 + р)1п--р где Mr - изгибающий момент в радиалыюм сечении; М^р - изгибающий момент в меридиональном сечении; F - приложенное к мембране усилие; г - радиус мембраны; х - текущая координата радиуса; р - коэффициент Пуассона. Под действием этих моментов возникают соответственно радиальные и окружные напряжения, максимальные значения которых [110] где h - толщина мембраны. Решая приведенные уравнения попарно и испоЛьзуя закон Гука, найдем зависимость между приложенной силой и соответствующими деформациями (функцию преобразования мембраны). Для радиальных деформаций 0,478 -(1-р^) F = S,F, (4.17) где - чувствительность мембраны при использовании радиальных деформаций; для окружных деформаций (4.18) где Sg, - чувствительность мембраны при использовании окружных деформаций. Как видно из (4.17) и (4.18), чувствительность мембраны определяется геометрическими размерами, модулем упругости мембраны и коэффициентом Пуассона. Ее величина зависит от того, какая деформация используется в качестве рабочей (выходной) величины, и от величины текущего радиуса. Обозначим В, = 0,478(1 -р^)[1п (r/x)-l]; (4.19) 0,478 (1 -р2) In г/х (4.20) и назовем величины и В^р, аналогично предыдущему, конструктивными коэффициентами чувствительности соответственно в радиальном и окружном направлениях. Зависимость этих коэффициентов для р = 0,3, рассчитанная по формулам (4.19) и (4.20), представлена на рис. 4.8. Конструктивные коэффициенты чувствительности в центре мембраны имеют бесконечное значение. Но, поскольку вычисление их производилось по формулам, выведенным для элементарной теории изгиба круглой пластинки, и использование зоны мембраны вблизи точки

Рис. 4.8. Зависимость конструктивных коэффициентов чувствительности от радиуса мембраны -0,8

Рис. 4.9. Зависимость средних коэффициентов чувствите.пьности мембраны от относительного использования зоны деформаций приложения силы практически затруднено, значения В, и Вф будем рассматривать в пределах xir = 0,05 - 1,00. В этих пределах, как показывает график рис. 4.8, оба коэффициента с увеличением относительного радиуса мембраны уменьшаются нелинейно. Коэффициент Вф со значения 1,31 при xIr = 0,05 уменьшается до нуля в точке заделки мембраны [xlr =1). Коэффициент В^ уменьшается от значения 0,876 до -0,434, переходя через нуль при xIr = 0,369. Как и в случае кольцевого упругого элемента, представ-конструктивных коэффициентов можно получить из графиков ляют интерес средние значения чувствительности мембраны. Их рис. 4.8, либо интегрируя функции Вф и В^ в соответствующих пределах, либо графически нахождением площади, ограниченной кривой и заданными участками абсцисс. На рис. 4.9 представлена зависимость средних коэффициентов чувствительности мембраны от относительного использования зоны деформаций Х()2 Дг, где х^ -длина используемой зоны деформации; Аг-ширина зоны деформации. Для коэффициента В^ ширина зоны деформации Аг = х, для коэффициента В'г Аг = 0,369 х и для Вг = 0,631 х, причем увеличение зоны использования производилось с зоны, соответствующей максимальным значениям конструктивных коэффициентов чувствительности. Графики рис. 4.9 показывают, что конструктивные коэффициенты чувствительности мембраны с увеличением зоны использования уменьшаются и при полном использовании зоны составляют В^р = 0,47, в;р = 0,37 и В;; = 0,18. Таким образом, при использовании для работы окружных напряжений в мембранном упругом элементе имеется одна зона деформаций, конструктивный коэффициент чувствительности в которой может иметь значения от О до 1,31. При использовании радиальных напряжений в мембране имеются две зоны деформаций. Одна зона лежит в пределах xir = 0,05ч-0,369 и конструктивный коэффициент чувствительности в этой зоне изменяется в пределах от нуля до 0,876. Другая зона лежит в пределах xir = = 0,369н-1,0. В этой зоне конструктивный коэффициент чувствительности может иметь отрицательные значения от нуля до -0,434. т 1 ... 5 6 7 8 9 10 11 ... 48 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||