| |

|

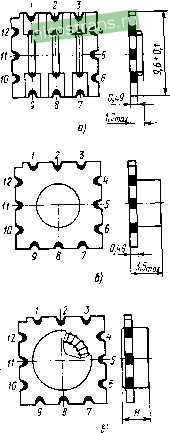

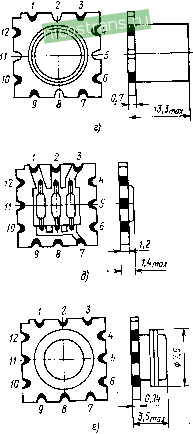

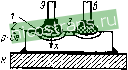

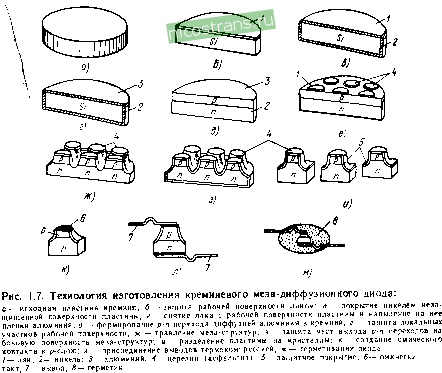

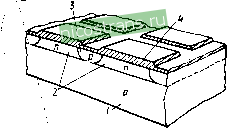

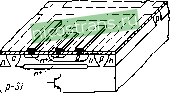

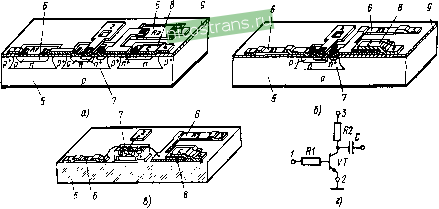

Главная » Мануалы 1 2 3 4 ... 20 технология конструкции микросхем Микроэлектроника как современное направление проектирования и производства электронной аппаратуры различного назначения является катализатором научно-технического прогресса. Автоматизация производств, создание гибких перестраиваемых роботизированных систем, развитие автономных систем немыслимы без применения интегральных микросхем, микропроцессоров и микросборок. Технология изготовления изделий микроэлектроники обеспечивает в первую очередь высокий уровень производительности труда, комплексную микроминиатюризацию электронной аппаратуры связи, автоматики, вычислительной техники и вбирает в себя передовой опыт и достижения многих отраслей науки и техники: от физики взаимодействия атомных и ядерных частиц с веществом до микрометаллургии и прецизионной химической технологии. Данный учебник предназначен для студентов вузов специальностей Конструирование и технология электронных вычислительных средств и Конструирование и технология радиоэлектронных средств , а также для студентов смежных специальностей электронной и вычислительной техники, приборостроения и автоматики при изучении ими курсов по основам микроэлектроники. Учебник состоит из двух частей. В первой рассмотрены изделия микроэлектроники как объект производства в их историческом развитии и как совокупность миниатюрных связанных между собой электрорадиоэлементов. Даны понятия о конструктивной, схемотехнической и функциональной интеграции этих элементов, прослежена связь функциональных характеристик элементов интегральных микросхем с конструктивно-технологическими вариантами их исполнения. Во второй части подробно рассмотрены технологические маршруты производства микросхем различного исполнения, вопросы их анализа и синтеза как необходимой совокупности и последовательности технологических операций. Уделено внимание обеспечению эффективности производства, повышению качества микросхем, проанализированы современные конструкции изделий микроэлектроники с точки зрения их использования в аппаратуре. Изложено содержание технологических операций и принципы работы современного технологического оборудования. Учебник написан на основе многолетнего опыта чтения автором аналогичного курса на кафедре микроэлектроники Московского института электронной техники. ВВЕДЕНИЕ Электроника - это наука о формировании и управлении потоками электронов в устройствах приема, передачи, хранения и обработки информации. В основе работы электронных приборов лежат фундаментальные законы поведения носителей тока в электрических магнитных полях, в вакууме, в разреженных газах и твердых телах. Электронные приборы и устройства используются в аппаратуре связи, автоматики, вычислительной и измерительной техники, приборостроении. Электронная промышленность, научной основой развития которой Являются достижения электроники, серийно производит вакуумные, газоразрядные, полупроводниковые, фотоэлектронные, пьезоэлектрические, криоэлектронные и квантовоэлектрон-ные приборы. Начиная с 60-х годов особое место в номенклатуре изделий электронной промышленности занимают интегральные микросхемы, микропроцессоры и микросборки - микроминиатюрные электронные изделия, составляющие основу элементной базы микроэлектронной аппаратуры. Создание микроэлектронной аппаратуры явилось результатом процесса комплексной микроминиатюризации электронно-вычислительных средств, аппаратуры связи, устройств автоматики. Этот процесс возник в связи с потребностями развития промышленного выпуска изделий электронной техники на основе необходимости резкого увеличения масштабов их производства, уменьшения их массы, занимаемых ими объемов, повышения их эксплуатационной надежности. Принятая ныне техническая политика, направленная на широкую роботизацию, на создание гибких автоматизированных производств, на ускорение научно-технического прогресса и усиление его роли в хозяйственной жизни отводит особое место микроэлектронике как средству и материальной базе реализации целевых программ в области автоматики и робототехники, вычислительной техники, механизации и автоматизации ручных операций во всех отраслях промышленности. В Основных направлениях экономического и социального развития СССР на 1986... 1990 годы и на период до 2000 года поставлена задача значительно расширить в приборах и средствах автоматизации применение элементной базы повышенной надежности и быстродействия, микросхем большой функциональной сложности и высокой степени интеграции. Особая роль отводится микроэлектронике в развитии вычислительных средств, поскольку умелое, широкое использование электронно-вычислительной техники - один из важнейших факторов происходящей научно-технической революции. Важным шагом в этом направлении было создание микропроцессора. Микропроцессор состоит из операционного и управляющего устройств и предназначен для автоматического выполнения последовательности операций по записанной в оперативной или постоянной памяти программе, которая может изменяться. Программное управление обеспечивает широкую логическую гибкость, т. е. возможность использования микропроцессора для выполнения различных функций, поскольку с изменением программы работы изменяется функционирование процессора. Микропроцессор может выполняться в виде одной большой интегральной схемы (БИС) или нескольких функционально законченных БИС. При построении простейших контроллеров и других устройств с ограниченными функциями и разрядностью эффективны однокристальные микропроцессоры, выполненные в виде одной большой полупроводниковой микросхемы. В более сложных вычислительных системах они оказались малоэффективными из-за ограничений по функциональной полноте, низкой производительности и небольшой вычислительной мощности. Это привело к созданию многокристальных микропроцессоров, т. е. к расчленению процессора на несколько БИС, которые в сумме по функциональной сложности и разрядности удовлетворяют требованиям, предъявляемым к процессору мощной унифицированной ЭВМ. Такие БИС получили название микропроцессорных секций, а их совокупность - микропроцессорного комплекта. Логическая структура и возможности микропроцессоров (разрядность и объем функций, система команд, количество магистралей при соединении микропроцессоров между собой и с периферийным оборудованием) определяются достижениями технологии. Развитие микроэлектронной технологии играет ведущую pojjb в развитии микроэлектроники. Часть I. ИЗДЕЛИЯ МИКРОЭЛЕКТРОНИКИ КАК ОБЪЕКТ ПРОИЗВОДСТВА Глава 1. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ: ИСТОРИЯ РАЗВИТИЯ, ОБЩИЕ ПОЛОЖЕНИЯ И ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ 1.1. СОДЕРЖАНИЕ И ОСНОВНЫЕ ПОНЯТИЯ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ Термин технология произошел от греческих слов техоп - искусство, мастерство, умение и Kojos - наука, т. е. переводится как наука о мастерстве. Этот термин многозначен. В широком смысле он означает совокупность приемов, методов и способов получения и переработки сырья, обработки материалов, полуфабрикатов или изделий, осу-ш,ествляемых с целью получения конечного продукта или изделия. Технология производства изделий микроэлектроники базируется на способах изменения формы, размеров, физических и химических свойств, состава и структуры исходных полупроводниковых и других материалов. Показателями эффективности технологии являются: удельный расход сырья на единицу продукции; процент выхода годных изделий и их качество; уровень производительности труда; затраты на производство и себестоимость продукции. В более узком смысле этим термином обозначают технологические операции, являющиеся частью процесса производства изделий, а также комплект технологической документации (маршрутные и технологические карты, технологические инструкции и т. п.), подробно описывающей этапы изготовления и позволяющей их воспроизвести. Именно в смысле передачи технологической документации говорят о передаче технологии. Наконец, технологией называется научная или техническая дисциплина, которая занимается выявлением сущности и закономерностей механических, физических, химических и других явлений с целью совершенствования существующей и разработки и внедрения в производство новой более эффективной технологии каких-либо изделий, например технология машиностроения, технология микроэлектроники, технология полупроводников. Производство изделий микроэлектроники включает определенный ряд последовательно и параллельно проводимых обработок - операций, выполняя которые постепенно из исходных материалов по- лучают готовые изделия. Технологическая операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте. Она характеризуется целенаправленным изменением исходного объекта (заготовки или полуфабриката) в процессе выполнения последовательных рабочих приемов - переходов. Технологическим переходом называется законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. В процессе выполнения каждой технологической операции происходят качественные изменения обрабатываемых объектов: полупроводниковый слиток превращается в пластины, форма пластин и их поверхности становятся геометрически более точными, затем пластины становятся более чистыми, в них формируются области определенного типа эл.ектропроводности и т. д. В зависимости от обрабатываемого объекта различают основные и вспомогательные технологические операции. Если обработке подвергаются объекты, которые при завершении производственного процесса преобразуются в требуемое изделие, то такие обработки относятся к основным операциям. Технологические операции, выполняемые над вспомогательными объектами, называются вспомогательными. К ним относятся, например, подготовка травителей, очистка оснастки, осушка газов. Вспомогательные операции являются частью производства и от качества их выполнения в не меньшей степени, чем от качества выполнения основных операций, зависит качество готовых изделий. Эффективным средством повышения качества и процента выхода годных микросхем является контроль отсутствия дефектов после выполнения технологических операций. Поэтому в технологический производственный процесс вводят контрольные операции. Количество контрольных операций определяется типом и сложностью изделий. Технология производства интегральных микросхем включает большое число разнообразных по своей физико-химической природе операций, проводимых в вакууме, газах, жидкостях и на воздухе. Количество операций в ряде случаев доходит до нескольких сотен. Технологический процесс - это часть производственного процесса, содержаиая действия по изменению и последуюи^ему определению состояния предмета производства. Технологический процесс изготовления микросхемы содержит определенное, по возможности оптимальное, число технологических операций, расположенных в определенной последовательности и обеспечивающих экономически обоснованное получение микросхем заданной конструкции с заданны.-ми электрофизическими параметрами. В массовом и серийном производстве применяют хорошо отработанные, проверенные типовые технологические процессы, доказавшие надежность микросхем в процессе эксплуатации. Такие технологические процессы характеризуются единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками. Одну и ту же технологическую операцию можно реализовать различными (по физико-химической природе) технологическими ж-годами. Например, технологическую операцию получения p-h перехода можно осуществить методами диффузии, эпитаксии, ионного легирования. В соответствии с разделением производства на технологические участки различают следующие методы обработки: механические, химические, термические, фотолитографические, эпитаксии, элио-ники (обработка электронным и ионным лучами), сборки, герметизации и др. Различают групповые и индивидуальные технологические методы. При групповых методах одновременной обработке подвергается не один образец, а целая партия. Обработка партии в одинаковых технологических условиях позволяет уменьшить разброс параметров от образца к образцу и увеличить производительность технологического процесса. Технологические процессы производства изделий микроэлектроники, как правило, представляют собой совокупность групповых и индивидуальных методов обработки. Химическую обработку, отжиг пластин и подложек осуществляют групповым методом; операции контроля, разделения пластин на кристаллы, подложек - на платы гибридных интегральных микросхем проводят индивидуальным методом. Поскольку на одной пластине или плате формируют большое число микросхем, то индивидуальные методы обработки пластин и подложек являются групповыми по отношению к каждой отдельной микросхеме. Операции монтажа и сборки микросхемы в корпус, контроль на функционирование являются чисто индивидуальными, г 1.2. РАЗВИТИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ В ИСТОРИЧЕСКОМ АСПЕКТЕ На начальных этапах развития электронной техники, когда основными компонентами радиоэлектронных средств служили резисторы, конденсаторы, катушки индуктивности, реле, электронные лампы и соединяющие их проводники, технология развивалась по пути производства и обработки различных диэлектрических, проводящих материалов, соединения их между собой для создания конструкций приборов и устройств. Уделялось большое внимание совершенствованию технологии электронных ламп: стекольное производство, металло-стеклянные спаи, технология металлов, в том числе тугоплавких и редких металлов и сплавов, вакуумная технология, технология пластмасс, автоматическая сборка ламп. В соответствии с растущими потребностями совершенствовалась и специализировалась технология производства пассивных компонентов: при производстве конденсаторов уже применялись многие диэлектричес- кие и проводящие материалы, в производстве проводов совершенствовалась технология протяжки металлов и нанесения на них изоляционных материалов. При сборке устройств важное место занимала технология создания контактов. Аппаратура собиралась из отдельных компонентов, которые механически укреплялись на металлических панелях и электрически соединялись между собой с использованием проволочного жгутового монтажа с помощью разъемов, пайки, сварки. Позднее были разработаны печатные платы. Технология печатных плат - самостоятельный раздел технологии РЭА, имеющий исключительно важное значение для производства современных радиоэлектронных средств. Аппаратура, которая разрабатывалась накануне изобретения микросхем, основывалась на применении микромодулей. Технология   Рис. 1.1. Микроэлементы: а - резистор; б - конденсатор; ,; в - катушка иидуктивиосгн; г - трансформатор; д - дндод; е - транзис- тор микромодулей использовала все лучшие достижения технологии дискретных пассивных и активных электрорадиоэлементов и методов их сборки. Микромодули представляли собой функционально и конструктивно законченные устройства, объединялись они в серии, на основе которых можно было создавать электронную аппаратуру определенного назначения. Наиболее перспективные серии этажероч-ных модулей обеспечивали высокую плотность заполнения объема РЭА элементами, заш,иту элементов от механических и климатических воздействий, снижали трудоемкость изготовления РЭА, позволяли автоматизировать технологические процессы. На основном элементе модуля - микроплате из ультрафарфора, миналунда или фотоситалла с каждой стороны имелось потри металлизированных паза (рис. 1.1) В них при сборке микромодуля впаивали соединительные проводники. Металлизацию пазов осуществляли серебряными или молибдено-марганцевыми пастами с обжигом и последующим обслуживанием припоем ПОС-61 с добавкой 2...3% серебра. На микроплатах размещали резисторы, конденсаторы, катушки индуктивности, линии задержки, трансформаторы, кварцевые резонаторы, активные элементы. Был организован массовый выпуск таких микроэлементов на различные номинальные значения параметров. Успехи технологии производства микроэлементов позволили на одной микроплате размещать несколько резисторов, конденсаторов, диодов или их комбинацию. От производства таких полиэлементных микроплат до массового выпуска современных гибридных интегральных микросхем, в частности толстопленочных, оставался лишь один шаг. Очень быстро развивалась, часто и резко изменялась технология полупроводниковых приборов: способы создания структуры прибора, особенно формирования р-п переходов. Первые транзисторы имели точечно-контактные переходы (рис. 1.2). Они формировались в месте контакта с полупроводником двух близко расположенных электролитически заточенных проволочек. При пропускании импульса тока под такой иглой образуется миниатюрный р-п переход. Предусматривалось предварительное нанесение на конец иглы примеси, которая при разогреве контакта проникала в монокристаллическую полупроводниковую пластину, формируя р-п переход. Точечно-контактные переходы были нестабильными, с плохо воспроизводимыми характеристиками, полупроводниковые приборы имели низкую механическую прочность. Рис. 1.2. Точечио-коитактиый р-п переход: /- полупроводннковая пластина; 2- игла; 3- переход В 1949... 1950 гг. были разработаны сплавные транзисторы. Оба р-п перехода этих транзисторов создаются при соосном вплавлении навесок электродных сплавов с двух противоположных сторон тонкой полупроводниковой пластины (рис. 1.3). Сплавной р-п переход отличается резким, практически ступенчатым, характером распределения в нем активных примесей, но трудности точного регулирования глубины вплавления мешают изготовлению сплавных транзисторов с тонкими (менее 10 мкм) базовыми областями, в связи с чем максимальные рабочие частоты таких транзисторов не превышают 10 МГц. Вначале в качестве исходного материала для транзисторов широко применялся германий, но вскоре (1954 г.) появилась возможность замены его кремнием - более технологичным полупроводниковым материалом, обладающим лучшим набором электрофизических характеристик. Так, кремний, имеющий температуру плавления 1420 °С, позволяет проводить высокотемпературные обработки и создавать полупроводниковые приборы с гораздо более широким диапазоном рабочих температур, чем германий. Дальнейший успех в технологии полупроводниковых приборов принесло освоение двух важнейших технологических операций: диффузии и локального травления. Диффузия примесей в полупроводник - это технологический метод легирования активными примесями областей полупроводниковых материалов и формирования в них р-п переходов. Сущность метода состоит в создании на поверхности полупроводника источника примеси и проведении отжига, при котором примесь проникает с поверхности в глубь материала за счет теплового движения атомов. Если полупроводниковый материал был предварительно однородно легирован до концентрации jVo активной примесью другого типа проводимости, то в месте, где концентрация продиффундиро-  Рис. 1.3. Конструкция германиевого сплавного транзистора: i- рекристаллизованные слои германия, обогащенные ннднгм Рис. 1.4. Возникновеине р-п перехода иа глубине Хр-п, где концентрация диффузаита п-типа равна исходной концентрации примесей р-типа  вавшей примеси сравняетсяс концентрацией исходной, образуется р-п переход (рис. 1.4). / В отличие от сплавных, диффузионные переходы характеризуются плавным изменением концентрации примеси в области р-п перехода. Так как диффузия - медленный процесс, скорость которого зависит от температуры, он позволяет очень точно регулировать глубину залегания р-п переходов подбором соответствующих режимов: температуры и длительности. По сравнению с предыдущими методами изготовления транзисторов диффузионное легирование позволяет значительно (в 10 раз) увеличить точность формирования толщины базовой области. Другое, не столь очевидное, преимущество диффузии -- возможность группового метода обработки в технологии изготовления транзисторов. Диффузионно-сплавной транзистор (рис. 1.5) имеет сплавной эмиттерный и диффузионный коллекторный переходы. Они получаются в результате вплавления в полупроводниковую пластину с уже созданным диффузионным р-п переходом двух различных электродных материалов, один из которых создает невыпрямляющий контакт к области базы транзистора, а другой - сплавной эмиттерный р-п переход. Травление - это технологическая операция удаления части обрабатываемого материала путем ее растворения в подходящем тра-вителе. Травители для германия и кремния состоят обычно из окислителя (для образования окислов на германии и кремнии), растворителя (для перевода этих окислов в растворимое состояние) и замедлителей или ускорителей химических реакций. Локальное травление - это удаление материала с определенной, заранее заданной части поверхности, соприкасающейся с раствором. Другие участки, на которые не должно распространяться действие травления, должны быть защищены инертным к действию травителя материалом. Такими материалами для полупроводников являются воск, пицеин, асфальтит, церезин, химически стойкий лак (ХСЛ), они обладают еще и хорошим сцеплением с кремнием. Дальнейшим развитием локального травления является метод фо-   Рис. 1.5. Конструкция диффузионно - сплавного транзистрра: /- рекрнсталлизованный слой р-типа (эмиттер); 2- диффузионный слой п-типа (база); J-coe-динительный слой л-типа Рис. 1.6. Меза-структуры: о-плато; б -перешеек с малой площадью р-п перехода; в -конусообразная  толитографии, использующий в качестве защитного слоя стойкое к действию травителей вещество - фоторезист, меняющее свою растворимость под действием света. С помощью локального травления полупроводниковых материалов получают меза-структуры (от испанского mesa - стол, плато), а в сочетании с диффузией меза-диффузионные полупроводниковые приборы (рис. 1.6, рис. 1.7). Меза-диффузионная технология позволяет получать стабильные электрофизические характеристики и воспроизводимость параметров р-п переходов. Рабочие частоты некоторых меза-транзисторов достигли гигагерцевого диапазона. Такие транзисторы благодаря своей конструкции более прочны и лучше рассеивают тепло. Уменьшение площади р-п перехода (рис. 1.6, б) позволяет снизить его емкость и повысить рабочую частоту; растягивание области объемного заряда w р-п перехода в месте выхода его на поверхность до большей величины w\ (рис. 1.6, в) позволяет увеличить его пробивное напряжение. в 1959 г. была разработана планарная (от латинского planus - плоский) технология, основные операции формирования структур в которой проводятся с одной плоской стороны полупроводниковой пластины. Она основана на операциях окисления кремния, фотолитографии и диффузии и позволяет получить транзистор э4 счет диффузии базовой примеси в подложку, выполняющую роЛь коллектора, и эмиттерной примеси в сформированную при первой диффузии базовую область (рис. 1.8). Плоская конструкция прибора позволяла создавать электрические соединения ко всем трем областям транзистора через окна в окисле путем напыления металлической пленки и формирования пленочных проводников вместо нетехнологичной операции присоединения проволочек к полупроводниковому материалу. Пленка двуокиси кремния, используемая в качестве маски в процессах диффузии, пассивировала поверхность полупроводникового материала и защищала выходящие на поверхность р-п переходы как в процессе их формирования, так и при эксплуатации прибора. Первой существенной модификацией планарной технологии было создание планарно-эпитаксиального процесса (1960 г.). Дело в том, что планарный процесс имел существенный недостаток - не позволял изготовлять мощные транзисторы из-за высокого сопротивления области коллектора. Полупроводниковый материал коллектора (см. рис. 1.8) из всех трех слоев транзистора - наименее легированный. Планарно-эпитаксиальный процесс включал операцию эпитаксиального наращивания тонкого слоя кремния, повторяющего структуру монокристаллической подложки. Уровень легирования и тип проводимости этого слоя могут отличаться от уровня легирования подложки. Процесс позволял создавать в эпитаксиальном слое транзисторы, характеристики которых не зависят от материала подложки. На прочной, сравнительно толстой подложке теперь можно было получить транзисторы с тонкой базой (т. е. с высокой рабочей частотой) и низким омическим сопротивлением коллектора (большой мощностью). Из рис. 1.9 видно, что высоколегированная -подложка шунтирует менее легированный и сравнительно высо-коомный коллекторный и-слой. Планарно-эпитаксиальные транзисторы изготавливались по групповой технологии, т. е. на одной кремниевой пластине одновременно формировалось несколько десятков и даже сотен транзисторов  Рнс. 1.8. Конструкция дискретного планарного транзистора; /- полупроводниковая высоколегирован-иая л+-подложка; 2- диффузионный слой р-тнпа; 3- диффузионный слой л-тн-па; 4- пленка окисла; 5- металлическое основание- вывод коллектора Рис. 1.9. Планарно-эпитаксиальный транзистор: а - все выводы транзистора расположены на рабочей поверхности; 6 - вывод коллектора расположен на нижней поверхности пластины; /-кремниевая высоколегированная п + -подлож-ка; 2- эпитаксиальиый п-слой кремния; 3- пленка окисла кремния; 4- вывод коллектора  КЭБ 3 Б Н  /7 + Рис. l.lb. Способ получения изолированных Рис. 1.11. Изоляция двух тран- островков кремния п-типа путем проведения зисторов интегральной мнкрос- разделительной диффузии: хемы и эквивалентная схема кремниевая подложка р-типа; 2- изолированные друг ИЗОЛЯЦИИ от друга островки кремния п-типа; 3- область разделительной диффузии; 4- окисел кремния и в состав партии входило несколько десятков пластин. Пластины разделялись на дискретные транзисторы, которые помещались в корпуса. Многие работники промышленности уже тогда отмечали противоречивость, нелогичность разделения полупроводниковой пластины на кристаллы, сборки кристаллов в корпуса и соединения йыводов корпусов друг с другом в общую схему. Появление интегральных микросхем с точки зрения технологии производства стало насущной необходимостью. Для создания интегральной микросхемы было необходимо решить два главных вопроса: изоляции элементов в пределах одного полупроводникового кристалла и получения диодов, резисторов, конденсаторов с заданными параметрами на основе структуры транзистора. Конструктивно-технологический способ электрической изоляции двух областей одной и той же полупроводниковой пластины показан на рис. 1.10. Выращенный на пластине р-типа эпитаксиальиый слой п-типа разделяется на отдельные островки (карманы) диффузией примеси р-типа. Каждый островок может служить материалом для коллектора транзистора, анода диода или обкладки конденсатора. С помощью диффузии в любом из них могут быть созданы полупроводниковые элементы: транзистор, диод, резистор или конденсатор. Образованные между островками и подложкой р-п переходы обеспечивают при подаче на них обратного смещения изоляцию карманов друг от друга. Из рис. 1.11 видно, что пока на подложку р-типа подан более высокий отрицательный потенциал, чем на обеих коллекторных областях соседних транзисторов, последние будут изолированы обратносмещенными р-п переходами, сопротивление которых постоянному току велико. Ток утечки такой пары диодов обычно меньше 1 мкА. В отличие от дискретного планарно-эпитаксиального транзистора (см. рис. 1.9, б) транзистор интегральной микросхемы (рис. 1.12), созданной по планарно-эпитаксиальной технологии, обладает высо-   Рис. 1.12. Плаиарно-эпитак-сиальный ti-p-n транзистор Рис. 1.13. Конструкции полевых тр(нзисто-ров с управляющим переходом: а - технетрон; б - планарный днффузионнй полевой транзистор; полупроводник; 2- канал; 3- полупроводинковый затвор; 4- защитный слой окисла; 5- вывод второго затвора КИМ последовательным сопротивлением коллектора. Проведение дополнительной диффузии для локального введения примеси в подложку перед операцией эпитаксии позволяет в донной части коллекторной области транзистора сформировать высоколегированный + -слой, называемый скрытым (рис. 1. И и 1.12). Это уже вполне современный технологический процесс создания полупроводниковых микросхем по планарно-эпитаксиальной технологии со скрытым слоем, о котором подробнее будет сказано в гл. 7. Технология производства полевых транзисторов также прошла ряд этапов от сплавного транзистора с р-п переходом до планарного полевого транзистора со структурой металл - диэлектрик - полупроводник (МДП). В 1958 г. был создан первый полевой транзистор е р-п переходом. Этот транзистор, названный технетроном, представлял собой германиевый сплавной прибор с управляющим переходом и равномерно легированным каналом, работающий на частотах мегагерцевого диапазона. На цилиндрическом германиевом стержне (рис. 1.13, а) вытравлялась канавка и в оставшийся тонкий перешеек вплавлялся электродный сплав, создающий кольцевой р-п переход (затвор). В этом полевом транзисторе для управления эффективным поперечным сечением полупроводникового стержня и, следовательно, его проводимостью, использовалась обедненная область р-п перехода, смещенного в обратном направлении. На рис. 1.13, б показана конструкция изготовленного методом двойной диффузии планарного полевого транзистора с р-п переходом, работающего на том же принципе, что и технетрон. Каналом служит расположенный между двумя р-п переходами тонкий слой, тип проводимости которого противоположен типу проводимости исходного полупроводникового материала. В этой конструкции основным управляющим является верхний р-п переход, но могут использоваться и оба перехода, т. е. подложка может играть роль второго затвора. iiic. 1.14. Конструкции дискрет-н^КМДП-транзисторов: д со встроенным каналом л-типа; б - с индуцированным каналом; /-полупроводник (кремний); 2-легированная область истока; 3- встроенный канад; -диэлектрик (окисел кремния); 5-легированная область стока; (5-вывод ш-орого затвора к й В 1962 г. на основе уже существующего планарного процесса был разработан конструктивно-технологический вариант полевого транзистора с металлическим затвором, изолированным от кремния тонким слоем окисла (рис. 1.14). Затвор управляет током от одной диффузионной области (исток) к другой (сток). В МДП-транзисто-рах со встроенным каналом (рис. 1.14, а) его создают дополнительной диффузией, в транзисторах с индуцированным каналом канал возникает только при приложении к затвору потенциала, оттесняющего основные носители (дырки на рис. 1.14, б). С начала производства МДП-транзисторов было ясно, что они схемотехнически и технологически очень подходят для изготовления интегральных микросхем. Первые микросхемы на МДП-транзисторах с использованием планарной технологии были выпущены в 1963 г., процесс их изготовления был значительно проще и содержал примерно вдвое меньше технологических операций, чем процесс изготовления биполярных транзисторов. Они потребляли меньшую мощность, допускали более высокий уровень интеграции (не тратилась площадь кристалла на изоляцию элементов друг от друга), обходились значительно дешевле. Однако МДП-микросхемы имели и недостатки: были очень чувствительны к статическим зарядам, так как небольшое перенапряжение пробивало тонкий подзатворный окисел и выводило транзистор из строя; выход годных микросхем был мал из-за дефектов в тонком окисле; они обладали значительно меньшим быстродействием и их рабочие напряжения были выше, чем рабочие напряжения серий логических биполярных микросхем, выпускавшихся в то время. Два последних недостатка существенно снизили спрос на МДП-микросхемы и затормозили их массовый выпуск примерно до 1970 г. В настоящее время в производстве полупроводниковых приборов, интегральных микросхем на биполярных транзисторах и микросхем на МДП-транзисторах господствующее положение занимает планарная технология. Существует более сотни различных ее модификаций. Движущей силой разработок новых вариантов планарной технологии явилась необходимость повышения: плотности размещения полупроводниковых приборов на кристалле; быстродействия микросхем; точности обработки материалов, качества и надежности микросхем и снижения их себестоимости. Совокупность технологических операций любого варианта планарной технологии направлена на: формирование полупроводниковой структуры, содержащей необ- % 50 Рис. 1.15. Изменение минимального проектного разт мера элементов (минимального расстояния между двумя линиями на топологии микросхемы) за счр' совершенствования технологии / 1970 то то 2000 Время, годы ходимые р-п переходы; изоляцию элементов друг от друга (для интегральных микросхем на биполярных транзисторах); формирование межэлементных и внешних электрических связей; осуществление защиты полупроводникового прибора и интегральной микросхемы от внешних воздействий. Первые микросхемы начала 60-х годов содержали всего 6...8 транзисторов, диодов и резисторов, которых хватало для выполнения микросхемой простой логической функции. Для реализации сложных функциональных блоков ЭВМ (процессор) требуется несколько сотен таких микросхем. Первые микросхемы выполнялись на кремниевых кристаллах площадью в несколько квадратных миллиметров, и минимальные геометрические размеры элементов топологии не превышали 20 мкм (рис. 1.15). Микросхемы связывались с внешними устройствами с помощью 8...10 выводов. Их быстродействие - время от момента поступления сигнала на вход до момента формирования выходного сигнала - обычно находилось в пределах 20...40 не. За прошедшие годы полупроводниковая технология шагнула далеко вперед. Площадь кристалла увеличилась более чем в 10 раз. К середине 1970 г. минимальный проектный геометрический размер элементов микросхем уменьшился до 10 мкм, в конце 70-х годов обычным для производства микросхем стал размер 4 мкм, сейчас получены экспериментальные образцы микросхем с минимальным размером 1,5 мкм и даже 1 мкм. Этому способствовали высокая чистота, малая дефектность используемых материалов, высокий уровень технологии, что позволило перейти к выпуску микросхем с большой площадью, на которой располагается значительно большее число элементов. Первые полупроводниковые микросхемы памяти, выпущенные в 1971 г., насчитывали 128 запоминающих элементов, каждый из которых хранил 1 бит информации. Сегодня выпускаются сверхбольшие интегральные схемы (СБИС) памяти с информационной емкостью 256 тыс. бит, содержащие в том же кристалле и схемы управления этой памятью. Сегодняшняя полупроводниковая технология позволяет создавать на одном кристалле 10... 10 соединенных между собой элементов - это высшая из достигнутых степеней интеграции элементов в одном монолитном кусочке материала. В настоящее время мы в состоянии сделать вывод: как бы не были велики нынешние достижения технологии, они представляют собой всего лишь основу для дальнейшего роста быстродействия, степени интеграции микросхем (как минимум еще на порядок) и перехода на субмикронные минимальные геометрические размеры элементов (соизмеримые с размерами некоторых бактерий и молекул ДНК). Вместе с тем уже оценены и физические пределы существующей микроэлектронной техники и технологии. 1.3. ИЗДЕЛИЯ МИКРОЭЛЕКТРОНИКИ: КЛАССИФИКАЦИЯ, ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ Выше уже использовались основные термины интегральной электроники: микросхемы, большие (БИС) и сверхбольшие интегральные схемы, микропроцессоры (МП) и др. Перед дальнейшим изложением материала конкретизируем и поясним специальную терминологию, используемую в микроэлектронике. Интегральная микросхема (микросхема) -это конструктивно законченное микроэлектронное изделие, выполняющее определенную функцию преобразования информации, содержащее совокупность электрически связанных между собой электрорадиоэлементов (транзисторов, диодов, резисторов, конденсаторов и др.), изготовленных в едином технологическом цикле. Термин интегральная микросхема отражает суммирование, объединение значительного числа электрорадиоэлементов (ЭРЭ) и соединяющих их проводников в единую конструкцию (конструктивная интеграция), выполнение функций преобразования более сложных по сравнению с функциями отдельных ЭРЭ (схемотехническая интеграция), создание одновременно всех ЭРЭ и межэлементных соединений в едином технологическом цикле (технологическая интеграция). Микросхемы изготовляют групповым методом по материалосберегающей технологии, тиражируя одновременно в одной партии от нескольких десятков до нескольких десятков тысяч микросхем. По конструктивно-технологическому исполнению микросхемы делят на три группы: полупроводниковые, пленочные и гибридные (рис. 1.16). В полупроводниковой интегральной микросхеме все элементы и межэлементные соединения выполнены в объеме и на поверхности полупроводниковой подложки. На рис. 1.16, а, б показаны два варианта изготовления фрагмента полупроводниковой ИС, содержащего транзистор, два резистора и конденсатор. В первом варианте транзистор, оба резистора и одна из обкладок конденсатора сформированы в полупроводниковой подложке. Во втором варианте все пассивные элементы выполнены по тонкопленочной, а транзистор по полупроводниковой технологии. Элемент интегральной микросхемы - это ее неотделимая составная часть, выполняющая функцию какого-либо электрорадиоэле-  Рис. 1.16. Варианты коиструктивио-техиологического исполнения интегральных микросхем: о - полупроводниковая; 6 - совмещенная; в-гибридная; г схема электрическая прницнпнальиая; /...4 - выводы и контактные площадки; 5 -подложка; в -резисторы; 7 - транзисторы; S-конденсаторы; 9 - пленка мента. Поэтому транзисторы, диоды, конденсаторы, резисторы микросхемы называют интегральными, в отличие от отдельно изготовляемых транзисторов, диодов, конденсаторов, резисторов, которые в этом случае называют дискретными. По типу используемых основных активных элементов полупроводниковые микросхемы подразделяют на биполярные и полевые (на МДП-транзисторах). Выпускаются также комбинированные биполярно-полевые полупроводниковые микросхемы, в которых наряду с биполярными используются и полевые транзисторы с р-п переходом, характеризующиеся высоким входным сопротивлением, низким уровнем шумов и повышенной радиационной стойкостью. В пленочной интегральной микросхеме все элементы и соединения между ними выполнены в виде пленок. В настоящее время методами пленочной технологии реализуются только пассивные элементы микросхем - резисторы, конденсаторы и индуктивности. Попытки создания пленочных транзисторов успеха не имели. В зависимости от толщины пленок и способа создания элементов микросхемы подразделяют на тонко- и толстопленочные. К первым относят микросхемы, толщина пленок в которых не превышает 1 мкм. (Проводящая металлическая пленка называется тонкой, если ее толщина меньшедлины свободного пробега в ней электронов.) Тонко-пленочные элементы формируют различными методами: термического испарения материалов в вакууме, электрохимического осаждения из растворов, химического осаждения из газовой фазы. В совмещенных микросхемах все активные элементы и часть пассивных изготовляют по полупроводниковой технологии в пластине кремния, а часть пассивных элементов - по тонкопленочной технологии. Пассивные элементы располагают на гладких поверхностях защитного диэлектрика, не содержащих ступенек (рис. 1.16, б). Необходимость создания совмещенных микросхем вызвана тем, что тонкопленочные резисторы по сравнению с полупроводниковыми обладают более высокими номиналами сопротивлений и точностью изготовления, меньшими величинами паразитных параметров, низким термическим коэффициентом сопротивления, а тонкопленочные конденсаторы в отличие от полупроводниковых могут работать при любой полярности. Естественно, что при производстве совмещенных микросхем приходится вводить дополнительные операции нанесения тонких пленок и принимать дополнительные меры защиты тонкопленочных резисторов. В толстопленочных интегральных микросхемах толщина пленок, 10...70 мкм; толстые пленки наносят на подложку одним лишь ме годом - методом трафаретной печати. В гибридной микросхеме в качестве активных элекрорадиоэле-ментов используются навесные дискретные полупроводниковые приборы или полупроводниковые интегральные микросхемы, а в качестве пассивных элементов - пленочные резисторы, конденсаторы, катушки индуктивности и соединяющие их пленочные проводники (см. рис. 1.16, г). Механической основой такой микросхемы является диэлектрическая подложка. Довольно часто в составе гибридной микро' схемы используют не только пленочные, но и миниатюрные дискретные конденсаторы, резисторы, катушки индуктивности, дроссели, трансформаторы. Их называют навесными компонентами. Этим подчеркивается, что они изготовляются отдельно и представляют собой самостоятельные изделия, которые могут приобретаться изготовителем гибридных микросхем как покупные изделия. Как мы видим, классификация по конструктивно-технологическому исполнению позволяет уже в самом названии микросхемы дать информацию о ее конструкции, технологии изготовления и конструктивно-технологических признаках входящих в нее электрорадиоэлементов. Частью конструкции микросхемы является ее подложка. Она выполняет функции: механического основания, изоляции элементов друг от друга, теплоотвода. Подложки выпускаются в виде тонких круглых или прямоугольных пластин. Для полупроводниковых микросхем используют монокристаллические полупроводниковые (кремний, арсенид галлия) и монокристаллические диэлектрические (сапфир, шпинель) подложки. На последних в дальнейшем формируют слой полупроводникового материала, в котором создают элементы микросхем. Их круглая форма определяется способом получения монокристаллических слитков методом вытягивания их из расплава. Для тонкопленочных и гибридных микросхем используют подложки из стекла, стеклокристаллического материала (ситалла) и керамики. Часть подложки, отведенную под одну микросхему, отделенную от других частей вместе со сформированными на ней элементами, 1 2 3 4 ... 20 |