| |

|

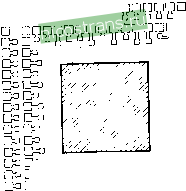

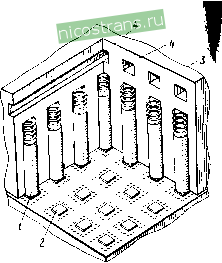

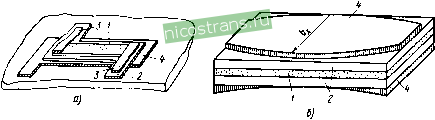

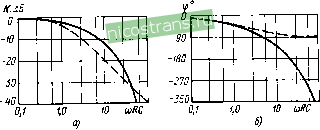

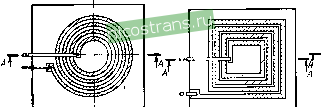

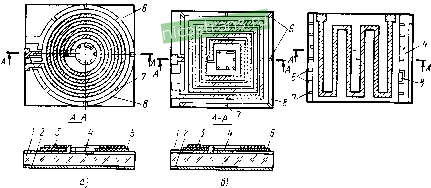

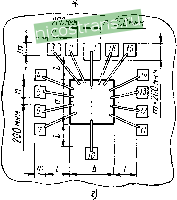

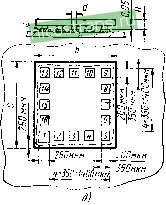

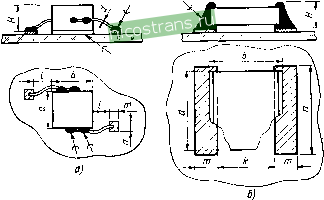

Главная » Мануалы 1 ... 7 8 9 10 11 12 13 ... 20 - г / * J 3 t г 1 tt, ! t } } i   Рис 5 22 Топология проводящих слоев керамической платы; ков; й - слой проводников С опорным напряжением; е - слои шин питания отверстиями можно прокладывать только одну сигнальную линию, что облегчает машинное проектирование системы проводников. Указанные 16 сигнальных слоев обеспечивают максимальную длину соединений 320 см на 1 см плошади подложки. В обшей сложности в сигнальных слоях керамической подложки располагается 130 м сигнальных проводников. Между каждой парой слоев X и y располагается слой с опорным напряжением, который позволяет контролировать волновое сопротивление сигнальных линий, которое в данной конструкции равно 55 Ом. На рис. 5.21 схематически и с большим увеличением показано сечение участка керамической подложки с двумя соседними кристаллами полупроводниковых СБИС. На рисунке показана типовая сигнальная цепь, которая идет от сигнального штырькового вывода кристалла. В одном из пяти верхних перераспределяющих слоев сигнал проходит к другому вертикальному проводнику и через него на поверхность к монтажной контактной площадке. Далее сигнал проходит по металлической перемычке вдоль поверхности к третьему контактному отверстию, которое спускает его в сигнальный слой в глубине подложки. Проводник, расположенный вдоль оси X, ведет сигнал к следующему контактному отверстию, от которого он проходит дальше через проводник, параллельный оси Y. Через последнее на этом пути контактное отверстие сигнал возвращается на поверхность к посадочному месту другого кристалла, где данная цепь и заканчивается. Некоторые из сигнальных цепей выводятся на нижнюю сторону подложки, где они идут к другим модулям через цепи многослойной печатной платы. Разводка электропитания осуществляется в трех слоях в нижней части керамической подложки (см. также рис. 5.22). И рис. 5.21 и 5.22 видно, что пять верхних слоев подложки предназначены для перераспределения сигнальных линий от контактных площадок кристалла на набор контактных площадок, выходящих на поверхность подложки и расположенных двумя рядами вдоль сторон каждого кристалла (рис. 5.23). Эти контактные площадки позволяют контролировать гибридную СБИС с установленными на ней кристаллами. В случае необходимости с их помощью можно изменить и схему соединений, разрушив короткий отрезок проводника на поверхности подложки, отключив любую сигнальную линию от внутренних цепей, и сделать новое соединение, проложив микропровод между двумя выбранными контактными площадками. Верхние перераспределительные контактные слои наиболее густо снабжены сквозными переходными отверстиями, которые располагаются с шагом 0,25 мм. Для каждого посадочного места Кристалла сформировано 96 монтажных контактных площадок. В технологии предусмотрены замены отдельных кристаллов как при Изменениях конструкции, так и при ремонте, что говорит о высокой ремонтопригодности конструкции. ттф 1 2 3  □ □ааааааййаййййй □ Пса cQca c<:cci nOca Qa a □  Рис. 5.23. Монтажный узел кристалла полупроводниковой СБИС: к1>14ста,1.1 СБИС; 2- два ряда контактных площадок, электрически связанных через перераспределяющие слои с шариковыми выводами сьис, перешеек между контактными площадками Рис 5 24. Отвод тепла от кристаллов полупроводниковых СБИС через алюминиевые подпружиненные плунжеры: /-плчнжер; 2 - кристалл СБИС; 3- металли-ческая водоохлаждаемая крышка (часть крышки с плунжерами снята); 4-канал для движения охлаждающей жидкости Электропитание распределяется по трем нижним слоям подложки (см. рис. 5.21, рис. 5.22): по двум поданы напряжения, необходимые для работы кристаллов, третий находится под потенциалом земли. Питание на сами эти слои подается по параллельной схеме через матрицу контактов, равномерно расположенных по нижней поверхности подложки. От слоев питания ток поступает прямо на соответствующие контактные площадки кристаллов через параллельно включенные группы сквозных контактных отверстий. Конструкция подложки позволяет подводить питание к каждому кристаллу мощностью до 4 Вт, хотя не каждый кристалл работает с максимальным током; мощность питания платы ограничена на уровне 300 Вт, т. е. в среднем около 3 Вт на кристалл. Эти цифры существенно перекрывают допустимые мощности рассеяния на уровне кристалла БИС и средние значения допустимой удельной мощности на плате при воздушном охлаждении. Поэтому в рассматриваемой конструкции применено жидкостное охлаждение (рис. 5.24). Выбор материалов для такой технологически сложной конструкции, как керамическая подложка, потребовал компромиссных решений. Основным компонентом материала подложки служит алунД (AI2O3), обладающий отличными механическими свойствами, стойкостью к химическим и термическим воздействиям при иЗготов- лении подложки и модуля. Главный недостаток алунда - относительно высокая диэлектрическая проницаемость, равная 9,4 (сравни с полиимидом, у которого она равна лишь 3,5). Именно поэтому скорость распространения сигналов в данном модуле ниже, чем на платах с применением полиимидной пленки. Однако тот факт, что кристаллы можно устанавливать прямо на керамическую подложку, позволяет значительно сократить среднее расстояние между кристаллами, и именно поэтому полная задержка сигналов в итоге не столь уж велика. Другое компромиссное решение было принято при выборе материала проводников для внутренних слоев подложки. Обжиг алун-довой керамики происходит при температуре 1500°С, поэтому проводники пришлось делать из тугоплавкого металла - молибдена, удельное сопротивление которого примерно в три раза больше, чем у меди. Чтобы компенсировать этот недостаток, была увеличена плотность размещения сквозных контактных отверстий, так что большие токи можно подавать на кристаллы по параллельным путям через группы таких отверстий. Технология многослойных керамических плат обладает большой прецизионностью: ширина линий проводников и диаметр заполняемых под давлением молибденовой пастой сквозных отверстий равны 120 мкм. Пробивка сквозных отверстий в слоях необожженной керамики, рисунок трафарета, контроль отдельных слоев подложки и проверка всех электрических цепей подложки проводятся с использованием системы автоматизированного проектирования. 5.6. КОНСТРУКЦИИ ПЛЕНОЧНЫХ СТРУКТУР с РАСПРЕДЕЛЕННЫМИ ПАРАМЕТРАМИ За счет совмещения в одной конструкции пленочных резисторов, плоских проводящих и диэлектрических слоев, на RC и LC-струк-турах могут быть реализованы довольно сложные устройства, выполняющие функции фильтров, линий задержки и др. Это своеобразные функционально-интегрированные структуры. Например, интеграция функций конденсатора и резистора в /?С-структурах осуществляется за счет замены одной или обеих обкладок конденсатора пленочными резисторами. В таких конструкциях один и тот же элемент, например резистивная пленка, является частью как резистора, так и конденсатора, параметры которых R н С распределены вдоль Структуры. Простое, казалось бы, объединение функций металлических пленок, нанесенных по обе стороны диэлектрика конденсатора, придает этой структуре качественно новые свойства. Совмещение функций емкостных и резистивных элементов открывает совершенно новые возможности в разработке схемотехнических решений, не имеющих аналогов в схемах на дискретных элементах, и позволяет при проектировании распределенных структур распо- ряжаться не элементами, а функциями. Таким образом, распре- деленные пленочные структуры являются элементами функциональной электроники. В зависимости от числа, взаимного расположения пленочных элементов и способа их соединения в распределенных структурах могут быть созданы структуры трех-, четырех- и более сложных многополюсников. Основные разновидности /?С-структур. /?С-структуры с распределенными параметрами могут использоваться в качестве фазо-сдвигающих и времязадающих элементов фильтров, элементов частотно-зависимой обратной связи в активных фильтрах. Две разновидности /?С-структур R1 - C-R2 и C1-R-C2 показаны на рис. 5.25, а, б. По конструктивно-технологическому исполнению {{1 - C-R2 структура подобна пленочному конденсатору с высоко-омными обкладками, имеющими сопротивления R1 и R2 между выводами 1...2 и 3...4 соответственно. Структура типа C1-R-C2 состоит из двух конденсаторов емкостями С1 и С2, имеющими общую обкладку из высокоомноп материала с сопротивлением R между выводами 1 и 3. Зо-=£ / / / / >/у у у X X  у у у у ж у у уу у у X i о/, Il R1 1; R2 1 а)  В) г) В) \-Штагмчесний слой; -1И,измнтвический слой; \у/}/\-РезистиВтш слой, Y -Подложка Рис. 5.25. Распрелелеиные пленочные С-структуры: a - KI-C-R2; 6 - CI - R-C2; в - резистивная пленка с постоянными погонными парамет. (шириной); грезистивная пленка с плавно по определенному закону меняющейся шириной; д - ре: тивиая пленка со ступенчато изменяющейся-шириной  Рис. 5.26. Конструкции пленочных распределенных структур с постоянными (а) и изменяющимися (б) погоииыми параметрами: /- резистивный слой; 2- диэлектрические слои; 3- пленочные проводники; 4- проводящие слои Различают /?С-структуры с постоянными (рис. 5.25, в) и переменными по длине конструкции параметрами. В пленочных RC-структурах изменение погонных сопротивлений и емкостей может осуществляться за счет толщин резистивной и диэлектрической пленок или их ширины. В практике используется последний, наиболее технологический вариант. При этом профиль структуры может изменяться плавно (рис. 5.25, г) или ступенчато (рис. 5.25,д). RC-структуры с переменными погонными параметрами позволяют улучшить характеристики фильтров. В гибридных микросхемах применяются четырех-, трех- и двухполюсные /?С-структуры с распределенными параметрами. Электрические характеристики этих структур (амплитудно-частотная, фазо-частотная и переходная; полное входное сопротивление) определяются в результате решения дифференциальных уравнений для потенциалов и токов в любом сечении структуры при определенных потенциалах или токах на полюсах. На рис. 5.26, а показана структура R]-С с постоянными погонными параметрами, один резистивный слой которой заменен проводящим и используется только один вывод проводящего слоя. Эта структура выполняет функции фильтра нижних частот, фазосдвига-ющей и времязадающей цепи. На рис. 5.26, б дана конструкция технологически очень сложной распределенной С!-R-С2-струк-туры с переменными погонными параметрами. Верхняя проводящая обкладка конденсатора С1 имеет переменную ширину Ьх, а нижняя обкладка конденсатора С2 имеет переменную толщину. На рис. 5.27 представлены частотные характеристики трехпо-люсной распределенной структуры, конструкция которой дана на рис. 5.26, а, в сравнении с частотными характеристиками обычной С-цепочки на дискретных элементах. Из сравнения видно, что пленочная /?С-структура с распределенными параметрами имеет более крутую амплитудно-частотную характеристику в области высоких частот и позволяет получить сколь угодно большой фазовый сдвиг, в то время как обычная /?С-цепочка обеспечивает фазовый сдвиг максимум на -90°.  Рис. 5.27. Частотные характеристики трехполюсной (а, б) /?С-структуры с распре деленными параметрами и RC-цеаочт (штриховая линия) при равновеликих R и и их условные обозначения (в, г) Основные разновидности LC-структур (рис. 5.28). Функциональное объединение пленочной индуктивности и плоского конденсатора (плоская проводящая спираль играет одновременно и роль одной из обкладок конденсатора) приводит к созданию пленочной LC-структуры, которая может выполнять функции резонансных элементов, линий задержки и т. п. На частотах ниже 200 МГц такие структуры могут заменить полосковые линии, а на более высоких частотах (до 16 ГГц и выше) конкурируют с ними. Использование распределенных LC-структур на частотах ниже 10 МГц несколько затруднено в связи со сравнительно большими их размерами или необходимостью создавать большое число уровней структур металл - диэлектрик - металл. В простейшем случае они представляют собой плоские проводящие дорожки в форме круглой или квадратной спирали или  L-JJ [LJ / 2 3 а)  А-А 6) В] Рис. 5.28. Конструкции индуктивных распределенных пленочных ЛС-структур с верх ней обкладкой спиральной формы (а), формы квадратной спирали (б) и меандра (в) ней обкладкой спиральной форм /-диэлектрик; 2- пленочный проводник; 3-экран; 4- проволочные выводы  Рис. 5.29. Топология экранов LC-структур: а - круглый с разрезами; 6 - гребенчатый В форме меандра, расположенные на гиэлектрическом основании, с обратной стороны которого нанесен немагнитный металлический экран. Экран этот может быть сплошным или содержать разрезы (рис. 5.29), позволяющие изменять индуктивность LC-структуры при заданных ее габаритных размерах. В принципе LC-структуры, показанные на рис. 5.28, могут быть выполнены в виде пленочных структур металл - диэлектрик - металл на диэлектрической подложке или на полиимидной пленке. Они обладают определенной индуктивностью, эквивалентной емкостью, коэффициентом потерь и добротностью. Резонансные LC-структуры (рис. 5.30) отличаются от индуктивных наличие^ еще одного экрана, разрезанного (разделенного) таким образом, чтобы в нем не возникали вихревые токи. Такой экран незначительно уменьшает индуктивность LC-элементов, но позволяет несколько увеличить и, главное, изменять распределенную емкость, т. е. подстраивать элемент. При добавлении экрана в конструкцию собственная резонансная частота LC-структуры понижается. Резонансный элемент с дополнительным разделенным экраном является уже трехполюсником и, в зависимости от способа включения, имеет различные частотные характеристики. LC-структуры с дополнительным экраном позволяют осуществить развязку по постоянному току без дополнительных развязывающих конденсаторов.

Рис, 5.30. Конструкции резонансных распределенных пленочных ЛС-структур с верхней обкладкой спиральной формы (а), формы квадратной спирали (б) и меандра (в): подложка; 2- металлический экран, 3- пленочный проводник; 4- разделенный экран; 5- пленка ежслойного диэлектрика; 6- разрезы второго экрана; 7- замкнутый разрез; - отключенный сектоо Полоска) Изготовление LC-элементов возможно на основе технологий двусторонних печатных плат, двусторонне фольгированных диэлектрических пленок и многоуровневых толстопленочных и тонкопленочных структур металл - диэлектрик - металл. Технология двусторонних печатных плат позволяет создавать функциональные устройства, работающие в диапазоне десятков и сотен мегагерц. Для более высоких частот целесообразно использование фольгированных гибких диэлектрических пленок, выпускаемых отечественной промышленностью (табл. 5.1). Обычно для их изготовления применяется медная фольга толщиной 35...50 мкм, которая может быть уменьшена до 5...7 мкм, что повышает разрешающую способность операций формирования конфигураций пленочных элементов. Свойства гибких диэлектрических подложек можно изменять в нужную сторону созданием композиционных материалов, содержащих в полимерной основе модифицирующие добавки. Так, на основе высококачественных полимерных смол - поликарбоната и полифениленоксида - путем добавок двуокиси титана (наполнителя) с большой созданы композиционные материалы ПКТ и ФЛАН, имеющие в зависимости от марки материала ег=3...10 и tg6<4-10~. Имеются трудности при фольгировании полиимида из-за низкой химической активности поверхности полиимидных пленок: фольгу либо приклеивают к пленке, либо наносят ее методом термопрессования с использованием в качестве адгезионного подслоя модифицированного полиэтилена. Механические свойства полимерных пленок улучшаются пр: армировании их, например, стеклотканью. Армирование повышает иногда на порядок, tgS. Т а б лда ц а 5.1. Технологические и электрофизические характеристики диэлек-ческих материалов гибких фольгированных подложек

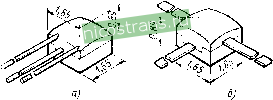

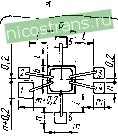

5.7 КОНСТРУКЦИИ КОМПОНЕНТОВ ГИБРИДНЫХ МИКРОСХЕМ И МИКРОСБОРОК В качестве компонентов используют полупроводниковые микросхемы и БИС, диодные и транзисторные матрицы, миниатюрные корпусные диоды и транзисторы, бескорпусные диоды и транзисторы, .миниатюрные резисторы, конденсаторы, индуктивности, дроссели, 1рансформаторы. Выбор компонентов для конкретной гибридной интегральной микросхемы проводят, исходя из схемотехнических, конструктивно-технологических требований и требований к надежности, предъявляемых к параметрам схемы, массо-габаритных характеристик устройства, условий эксплуатации и технологии производства, сроков освоения, стоимости и т. п. Поскольку надежность функционирования компонента определяется режимами его работы в схеме, следует учитывать зависимость электрических параметров от условий работы схемы, значений токов, напряжений, мощности компонентов. Рис. 5.31. Конструкции активных компонентов гибридной микросхемы: бескорпусные транзисторы с гибкими (а), балочными (б) и шариковыми (в) выводами и бескорпусные полупроводниковые микросхемы с гибкими (г) и столбиковыми (д) выводами  ВыШ наляектора  Bbtlod эмиттера Sail и--Ц коллектора      Рис. 5.32. Способы крепления компонентов гибридных микросхем и присоединения их выводов /Паяное (сбарнае) V. Клееке соединение / соединение Соединение с помощью ттатола Недостатком компонентов с гибкими выводами (рис. 5.31, а, г) является трудность автоматизации процессов их монтажа в гибридную микросхему! Применение компонентов с шариковыми выводами (рис. 5.31, в) затрудняет контроль процесса сборки. Приборы с балочными выводами -(рис. 5.31, б) дороги, но позволяют автоматизировать сборку, контролировать ее качество, увеличивать плотность монтажа. Способ монтажа компонентов на плату гибридной микросхемы должен обеспечить сохранность их формы, параметров и свойств, отвод тепла от них, стойкость микросхемы к термоциклированию, вибрациям и ударам (рис. 5.32). Миниатюрные резисторы. Чаще всего применяют резисторы типов С2-12, СЗ-2, СЗОЗ и др. (рис. 5.33). Миниатюрные конденсаторы довольно часто применяют в гибридных микросхемах. Это вызвано тем, что методами пленочной тех--нологии получить конденсаторы с требуемыми рабочими характеристиками удается далеко не всегда. Промышленностью выпускается несколько типов миниатюрных конденсаторов (рис. 5.34). Выбор типа конденсатора производят по значениям емкости, рабочего напряжения, интервалу рабочих температур, допустимой СТЗ-32 СЗ-2,СГЗ-26   Рис. 5.33. Конструкции миниатюрных резисторов гибридной микросхемы: а - С2-12, СЗ-3; 6 - СТЗ-32: в - СЗ-2, СТЗ-28  (Нелужеш Н10-9 ( Луженый)  кт-ян ( Луженый)  И10-17В Нелуженый (посеребренный)

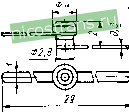

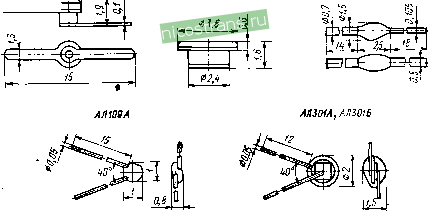

Lir- HW-I76 I Луженый) п И53-15 HS3-1B Рис. 5.34. Габаритные чертежи миниатюрных конденсаторов типов: а- KlO-9 (нелуженый); в - К10-9 (луженый); в - К10-9М (луженый): г-KlO-17 в (нелуженый); d - К10-17 в; е -K53-15; ж -К53-16 реактивной мощности, допустимому отклонению емкости от номинала, величине ТКС Наиболее перспективны керамические конденсаторы К10-17 и К10-9, обладающие высокой емкостью и приемлемыми значениями других характеристик. Эти конденсаторы выпускаются двух типов - с нелужеными (посеребренными) и лужеными торцами, являющимися выводами обкладок. Нелуженые выводы предназначены для присоединения к контактным площадкам с помощью гибких вы- 7 Зак. 918 .  Рис. 5.35. Способы установки миниатюрных конденсаторов К10-17 и К10-9 на плату гибридной микросхемы: а - с гибкими выводами; 6 - на контактные площадки ВОДОВ, луженые - непосредственно к контактным площадкам плать ; гибридной микросхемы (рис. 5.35). В качестве электролитических целесообразно использовать малогабаритные оксидно-полупроводниковые конденсаторы. Они рассчитаны на рабочее напряжение до 30 В в интервале температур -60...+85°С. применяются в основном в фильтрах вторичных источников питания, в цепях развязки. Электролитические конденсаторы К53-15 и К53-16 отличаются конструкцией выводов. Конденсатор К53-15 имеет выводы по типу шариковых и предназначен для автоматизированного монтажа, а конденсатор К53-16 имеет гибкие выводы и монтируется на плату с помощью проволочного монтажа. Миниатюрные диоды и диодные матрицы. В качестве диодных структур преимущественное применение находят бескорпусные диодные матрицы (рис. 5.36). Они выполняются в двух вариантах: с общим катодом и с общим анодом. Кроме диодных матриц в конструкциях гибридных микросхем используются дискретные диоды. * В качестве выпрямительных и импульсных применяются кремниевые сплавные или диффузионные, а также арсенид-галлиевые диоды. Часть из них выпускается в бескорпусном варианте, остальные - в миниатюрных пластмассовых или металлостеклянных корпусах. В гибридных микросхемах предназначенных для усиления и генерации электрических сигналов, в качестве навесных компонентов используются миниатюрные туннельные и обращенные диоды. В оптоэлектронных микросхемах широко используются миниатюрные и бескорпусные светодиоды. Промышленностью выпуска-       Рис. 5.36. Способы установки диодных матриц и сборок иа плату гибридной микросхемы ются арсенид-галлиевые эпитаксиальные бескорпусные светодиоды типа АЛ 109 и фосфид-галлиевые эпитаксиальные бескорпусные светодиоды типов АЛ301А, АЛ301 Б. В ряде случаев в качестве источников инфракрасного излучения с длиной волны 0,95 мкм в микросхемах находят применение светодиоды типов АЛ ЮЗА, АЛ103Б. Габаритные чертежи миниатюрных и бескорпусных диодов пока- г) заны на рис. 5.37. Миниатюрные корпусные и бескорпусные транзисторы и транзисторные матрицы. Габаритные чертежи некоторых вариантов конструкций биполярных транзисторов показаны на рис. 5.38. В бескорпусном исполнении выпускаются и полевые транзисторы (рис. 5.39). В настоящее время в микросхемах используют кремниевые планарные полевые транзисторы типа КП201. Указанные транзисторы имеют структуру с р - п переходом и каналом р-типа. Напряжение на стоке транзистора - отрицательное относительно истока, а на затворе-положительное. Транзисторы данного типа рекомендуется использовать при температуре окружающей среды -40...--85°С. В микросхемах подобные транзисторы устанавливают по варианту 1 (см. рис. 5.32). Кроме указанных типов полевых транзисторов в настоящее время промышленностью выпускаются бескорпусные спаренные полевые транзисторы типа КПС202. Эти структуры включают по два бескорпусных транзистора, устанавливаемых на общей подложке размером 1X2 мм. В пару подбираются транзисторы с идентичными электрическими параметрами. НД102А,НДЮ25 НД103А,НдтБ  Ah101A,AHWlE,AmiB, АИ101Д,АИ101Е,АИтИ,АИ301А, АИ301Б,АИ301В,АИ301Г АИ201В,АИ201Г, АИ201Е АИг01Ж, АИ201И, АН 201Н, АИ201Л.АИи02Б, АИШГ, АИи02Е,АИШН АД110А

rH30kA, rnsohB, mosA, ГИ305Б, ГН307А, тоЗА 43,7 тОЗА, ГИ1035, ГИ103В, тозг АЛЮЗА,/\Л103Б  Рис. 5.37. Конструкции и габаритные размеры миниатюрных и бескорпусных диодов 196 } НТ307,ИТ317, НТ318,НТ332 2T36U

Рис. 5.38. Способы установки на плату, габа ритные и присоединительные размеры бипо-,1ярных транзисторов

0,2S В 3<0,25-Щ 0,15 Миниатюрные трансформаторы. Габаритный чертеж миниатюрного трансформатора приведен на рис. 5.40. Помимо трансформаторов в гибридных микросхемах используются навесные дроссели, миниатюрные катушки индуктивности. Бескорпусные полупроводниковые интегральные микросхемы. Они предназначены для эксплуатации в составе микросхем и микросборок, ячеек и блоков МЭА, подвергающихся общей герметизации. Бескорпусную герметизацию полупроводниковых микросхем проводят после пассивации поверхности кристалла пленками окисла кремния, боро- или фосфоросиликатного стекла. Для бескорпусной герметизации используют кремнийорганические эпоксидные эмали, фосфоросодержащие лаки, эпоксидные компаунды. Эмали и лаки наносят на одну рабочую сторону кристалла, компаунды - на обе стороны и на боковые грани. Толщина герметизирующего покрытия 200... 400 мкм. Как правило, бескорпусные микросхемы имеют прямоугольную форму, что целесообразно для оптимального раскроя и разделения полупроводниковых пластин на Кристаллы и более удобно для их размещения на подложках микросхем и микросборок в сочетании с другими элементами и компонентами. Габаритные и присоединительные размеры некоторых серий бес-корпусных микросхем, их конструкции и варианты установки на плату Показаны на рис. 5.31 и 5.41. В бескорпусном варианте выпускаются также и другие серии логических и цифровых полупроводниковых микросхем, например КБ102-1, КБ103-1, КБ743-3. В   Рис. 5.39. Дискретный полевой транзистор. Габаритный чертеж Рис. 5.40. Миниатюрный трансформатор для гибридных микросхем и микросборок. Вариант установки и габаритный чертеж числе бескорпусных аналоговых полупроводниковых микросхем паи более широко используются операционные усилители (рис. 5.42). Для крепления к подложке микросхемы компонентов с гибкими и балочными выводами используются стекла с температурой обработки 450...500°С, термостойкие клеи на неорганической основе, си-таллы, клеи на основе компаундов. Они не должны разрушат) 6734-i В71БНТ-1  6776-3 □ □ □ □ □ □ □□□□□  Рис. 5.41. Конструкции бескорпусных микросхем, варианты их установки на подложи и способы присоединения выводов  Рис. 5.42. Бескорпус-ные интегральные микросхемы операционных усилителей. Габаритные чертежи НБ740УДЗ-1 ЛВтпл^ 1,5/тш)(

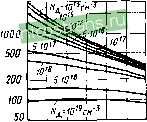

НБ7ШД5-1  зашитное покрытие бескорпусных компонентов. Жидкое стекло наносится в виде небольшой капли, на нее устанавливается кристалл, затем производится нагрев в печи или на установке для пайки. Температура отверждения клеевого соединения с использованием эпоксидной смолы 60...110°С. Толщина клеевого соединения 0,05... 0,1 мм. Рекомендуется применять эпоксидный клей ВК-9. Крепление [триборов может также осуществляться с помощью припоя или эвтектическим сплавом. В этом случае место крепления компонента на плате гибридной микросхемы нужно металлизировать. Крепление компонентов с шариковыми выводами к контактным площадкам микросхемы производится в защитной атмосфере аргона, азота или гелия с применением припоя. Применение ультразвука позволяет улучшить качество сборки. Соединение выводов компонентов с контактными площадками микросхемы проводится одним из многочисленных способов микросварки: термокомпрессией, сдвоенным электродом, с помощью ультразвуковых колебаний (25...50 кГц) и т. д. Для контактирования компонентов с пленочным монтажом применяются также пайки низкотемпературными припоями. Остатки флюса на месте пайки должны обладать изоляционными свойствами, не вызывать коррозии и быть негигроскопичными. Резисторы и конденсаторы с лужеными контактными поверхностями присоединяются либо пайкой, либо с помощью контактола К13-А. Бескорпусные компоненты следует размещать на подложке или плате гибридной микросхемы с учетом рационального использования ее площади, обеспечения минимизации длины проводников и их пересечений. Необходимо также обеспечить заданный тепловой режим работы компонентов, максимально уменьшить паразитные связи, обеспечить ремонтопригодность (возможность замены). Как правило, оптимизировать конструктивные параметры гибридной микросхемы или микросборки удается, лишь используя ЭВМ. Основные конструктивные и технологические ограничения при размещении компонентов определяются техническими условиями, характером и разрешающей способностью существующих технологических процессов и используемого оборудования. Часть II. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА И КОНСТРУКЦИИ МИКРОСХЕМ, МИКРОПРОЦЕССОРОВ И МИКРОСБОРОК Глава 6. ИСХОДНЫЕ МАТЕРИАЛЫ И ПОЛУФАБРИКАТЫ ДЛЯ ПРОИЗВОДСТВА ПОЛУПРОВОДНИКОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ 6.1. МОНОКРИСТАЛЛИЧЕСКИЙ КРЕМНИЙ Уникальное сочетание подходящей для изготовления полупроводниковых приборов ширины запрещенной зоны кремния, отличных диэлектрических и технологических свойств и стабильности его окисла, больших природных запасов этого материала указывает на то, что в обозримом будущем ни один другой полупроводниковый материал не сможет претендовать на замену кремния при изготовлении ИС. Свойства монокристаллического нелегированного кремния даны в табл. 6.1. В производстве микросхем он используется в виде круглых пластин диаметром 100...120 мм (в перспективе 150...200 мм), толщиной 200...400 мкм. Шероховатость поверхности кремниевых пластин соответствует 14-му классу (/?г=0,05 мкм) для рабочей стороны и 12-му классу (=0,2 мкм) для нерабочей стороны. Кремйий легируют акцепторными или донорными примесями до опре- Таблица 6.1. Свойства полупроводникового монокристаллического кремния Параметр Числб атомов в 1 см при 298 К Плотность при 298 К., г/см Температура плавления, °С Удельная теплоемкость при 298 К, (Дж/г-С) Коэффициент теплопроводности, Вт/Ссм-С) Термический коэффициент линейного расширения, °С' Относительная диэлектрическая проницаемость Работа выхода, эВ Ширина запрещенной зоны при 300 К, эВ Эффективная масса электронов, отн. ед. Подвижность [In электронов при 300 К, см-(В~ с~) Эффективная масса дырок, отн. ед. Подвижность дырок при 300 К, см.(В~-с ) Удельное объемное сопротивление (собственное) р„ при 300 К, Ом-см Концентрация собственных носителей, см~ Численное значение 10- 4.99-) о 2.3290 1417 0,75 1,2 -Ь4,2. 11,7 4,8 1,11 0,33 1400 0,55 500 2.3-10 1,5-10 деленного заданного уровня для управления его свойствами. Зависимость удельного объемного сопротивления монокристаллического кремния при ЗООК и подвижности носителей тока от уровня легирования иллюстрируется рис. 6.1. В зависимости от назначения и требований промышленности выпускается несколько марок монокристаллического кремния электронного (Э) и дырочного (Д) типов проводимости с регламентируемыми свойствами. Обозначение марки кремния состоит из нескольких элементов: первый элемент - буква К (кремний); второй - буква, обозначающая тип проводимости - Э или Д; третий - начальная буква р^,Онсм 10 10 10- 10-

10 10 10 10 10 10 10 10 10 N, атомоВ/см 20 дг> 3000 2000  -50 а 50 too 150 200 250 Т/С 3000 2000 200 100 50 -50 О 50 100 150 200 250 Рис. 6.1. Зависимости удельного объемного сопротивления кремния р„ (а) при 300 К и подвижности носителей ц„, рр от уровня легирования и температуры (б): Л^д-концентрация доноров; - концентрация акцепторов 1 ... 7 8 9 10 11 12 13 ... 20 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||