| |

|

Главная » Мануалы 1 ... 9 10 11 12 13 14 15 ... 20

1 2 3 -5i02

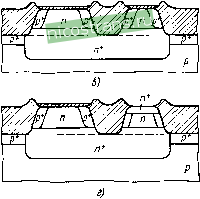

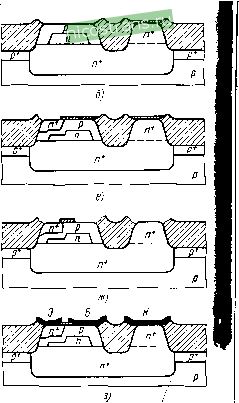

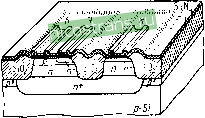

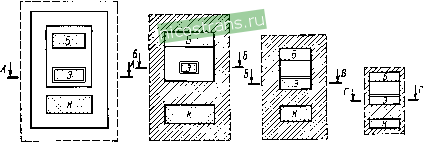

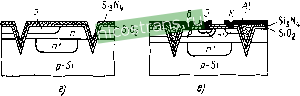

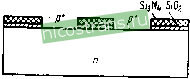

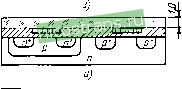

Рис. 7.12. Изменения кремниевой подложки при формировании полупроводниковых MHKpocxeSi по изопланарной технологии с формированием диффузионной базы после: а - наращивания эпитаксиального слоя п-типа, нанесения слоев окисла и нитрида кремция; б - фото- зделительного ь коллектора; литографии, травления кремния и диффузии акцепторной примеси; в - формирования р толстого окисла и маскирующего тонкого окисла; г - диффузии примеси п^-типа в облас д - диффузии базовой примеси; е-диффузии эмиттерной примеси; ж - вскрытия контак[гных окон методом фотолитографии; з- создания первого уровня металлической разводки Примерный маршрут изготовления микросхем по изопланарной технологии с| диффузионной базой транзистора: \ 1. Химическая обработка пластин, двухстадийная в перекисно-аммиачномшастворе. , 2. Окисление кремния во влажном кислороде при 1000°С в течение 2 ч до получения окисла толщиной (0,6±0,06) мкм. 3. Фотолитография под локальную диффузию сурьмы. 4. Химическая обработка пластин в перекисно-аммиачном растворе. 5. Диффузия сурьмы для формирования скрытого п+-слоя в две стадии: загонка при,; 1220°С до pj=(45±5) Ом/П из растворных источников диффузии, обработка-осажденного сурьмяно-силикатного стекла во влажном кислороде при 1000°С, снятие ] стекла и окисла в растворе HF, вторая стадия (разгонка) при 1200°С до = (35±5) Ом/, глубины залегания р-п перехода (3,5±0,5) мкм. 6. Снятие окисла в растворе HF. 7. Химическая обработка пластин в перекисно-аммиачном растворе. 8. Эпитаксиальное наращивание монокристаллического слоя кремния п-типа из газовой смеси НС1-)-Н2 (хлоридный метод) при 1100°С, толщиной (2,0±0,2) мкм, с плотностью дефектов не более 5-10 см~, легированного мышьяком. 9. Окисление поверхности эпитаксиального слоя при 1000 °С в течение 40 мин в сухом кислороде для получения окисла толщиной (60±10) нм. 10. Осаждение нитрида кремния из газовой фазы при 1050 °С до толщины (180 + 20) нм с пористостью не более 10 см~ (см. рис. 7.12, а). 11. Фотография для вскрытия окон в пленках нитрида и окисла кремния для формирования разделительных областей. 12. Локальное плазмохнмическое травление пленок нитрида и окисла кремния до поверхности раздела кремний - окисел кремния. 13. Химическая обработка пластин в перекисно-аммиачном растворе. 14. Травление кремния в травителе НР:НЫОз:Н20= 1:19:8 иа глубину (1,0±0,1) мкм. 15. Двухстадийная диффузия бора: Осаждение на поверхность пластины боросиликат-ного стекла из газовой фазы, содержащей ВВгз и Ог, при 950 °С с одновременным формированием диффузионного слоя с pj=50 Ом/D обработка бороси-ликатного стекла во влажном кислороде при 600 °С в течение 30 мин, снятие боро-силикатного стекла в травителе HF:H2O=l:10, отжиг структуры (разгонка бора) при 1050 °С в течение 30 мин, в атмосфере кис^города до получения р, = (110±15) Ом/П, x,=(0,9±0,l) мкм (рис. 7.12, б). / 16. Локальное окисление каиавок при 1000 С в парах/воды в течение 18 ч до получения толщины окисла 2,45 мкм с точностью 17. Удаление 51зЫ4. 18. Химическая обработка пластин в перекисно-амм|(ачном растворе с использованием колонковых или беличьих кистей. 19. Термическое окисление структур njHL-tOSO С в сухом (10 мин), влажном (20 мин) и снова сухом (10 мшф-киел0роде (рис. 7.12, в). 20. Фотолитография для вскрытия окон над коллекторными областями, точность совмещения фотошаблона не более 2 мкм. 21. Диффузия примеси п^-типа для формирования коллекторной области транзистора (первая стадия) - осаждение фосфоросиликатного стекла из газовой фазы РС1 + 02 в течение 30 мин при 960 °С до р, = (10±1) Ом/П (рис. 7.12, г). 22. Фотолитография для снятия окисла с поверхности базовых областей. 23. Снятие окисла с областей базы в травителе НР:Н2О=1:10 (время травления определяется по спутнику, но не более 9 мин). 24. Освежение поверхности базовых областей (5с, если время хранения между операциями более 4 ч). 25. Диффузия бора в две.стадии для формирования базовой области при 875 °С в течение 15 мин до ps= 180...190 Ом/П и х,б = 0,5 мкм; обработки боросиликатного стекла во влажном кислороде при 600 °С (30 мин); снятие боросиликатного стекла; отжиг при 1050 °С в сухом (15 мин), влажном (15 мин), и сухом (5 мии) кислороде до р., = 700...800 Ом/П, х, = 0,5...0,6 мкм. Одновременно формируется на базовых областях окисел толщиной 0,18...0,20 мкм и проводится разгонка (вторая стадия) примеси в коллекторной области до р, = (40±4) Ом/П (рис. 7.12, д). 26. Осаждение фосфоросиликатного стекла (фСС) для уменьшения величины встроенного заряда в окисле из газовой фазы, содержащей РСЬ и О2 при 900 °С в течение 15 мин. 27. Пассивация структуры микросхемы: осаждение плазмохимического окисла кремния толщиной 0,1 мкм при 300 С. 28. Термообработка при 970 °С в течение 60 мин в окислительной (О2) атмосфере. 29. Фотолитография под область эмиттера. Время травления определяется по спутнику, но не более 4 мин, клин травления ие более 0,3 мкм, размер эмиттера 6 мкм, точность совмещения фотошаблона не более 1,8 мкм. 30. Освежение поверхности (если время хранения более 4 ч). 31. Диффузия примеси п-типа для формирования эмиттерной области, осаждение ФСС при температуре 960 °С, время (5+1) мин. 32. Удаление ФСС (рис. 7.12,е). 33. Фотолитография для вскрытия контактных окон в SiOg к областям транзистора (рис. 7Л2,ж). 34. Освежеиие (если время хранения более 4 ч). 35. Напыление пленки сплава Al-)-(l%)Si толщиной (0,60±0,1) мкм, температура подложки 200 °С, температура отжига 250 °С. 36. Фотолитография по сплаву алюминий - кремний для формирования разводки. Клин травления не более 1,5 мкм, уход размеров не более 2 мкм (рис. 7.12,э). 37. Контроль ВАХ по тестовым структурам Вст^ЗО, 1?б=1,3...2 кОм, UgBOS В' кэо>5 кБО^Э^Ю В, пробивное напряжение база - подложка Us > 10 В. Отбраковка дефектных пластин. 38. Отмывка с применением колонковых или беличьих кистей, сушка. 39. Осаждение изолирующего слоя плазмохимического окисла при 150 °С толщиной (0,5 + 0,05) мкм. 40. Фотолитография для вскрытия окон к нижнему уровню разводки. 41. Осаждение второго слоя изолирующего плазмохимического окисл до суммарной толщины изоляции (1,0 + 0,1) мкм. х 42. Фотатитография для вскрытия переходных окон между двумя уровнями разводки. 43. Напылеиие пленки сплава Al+(l%)Si толщиной (1,0±0,2) м,км (остальные режимы так же, как и в операции 35) для создания второго уровня разводки. 44. Фотолитография для формирования второго уровня разводки (клин- травления 1,5,3,5 мкм, уход размеров 2,5..4,0 мкм), 45. Отмывка с применением колонковых или беличьих кистей. 46. Осаждение защитной пленки плазмохимического окисла 0,30...0,55 мкм. 47. Термообработк.] для формирования надежных контактов межд./ уровнями paa-jj водки и вжигание алюминиевых контактов к кремнию. 48. Фотолитография для вскрытия окон к контактным площадкам в защитном окисле и вскрыти# в окисле дорожек для скрайбирования. 49. Скрайбирование пластин для разделения их на кристаллы, операции контроля и разбраковки микросхем по электрическим параметрам и на функционирование на еще не разделенных на кристаллы пластинах (на негодные кристаллы ставится метка краской) с использованием высокопроизводительного контрольного оборудования, в состав которого входит специализированная ЭВМ. ; Затем производится разделение (ломка) пластин на кристаллы без потери их взаимной ориентировки, после чего кристаллы идут на операции монтажа и сборки в корпус. пературе  SIO2 толщиной Далее следуют ППМлт скрытого слоя Г I I Шаблон изоляции -Эпитаксиальный n-cmL- Подложка р   ±А Ai Шаблон базы ----и.........  -1 I \{и{и^<и< -{(<\(<({Л подпиши щt\\T  п*-эмиттер п*-коллектор р Рис. 7.13. Этапы формирования биполярного транзистора в изопланарной технологии с применением ионного легирования: U - структура после наращивания эпитаксиального слоя; б - формирование пленок окясла и нитрида крем-*ия и пленки фоторезиста; в - топология и вертикальная структура перед созданием изолирующего окисла; ионное легирование бором дна канавок для создания противокаиальных областей: г - структура с изолированными островками эпитаксиального слоя в процессе создания базы ионной имплантацией бора; д - вскрытие контактных окон; е - формирование эмиттера и п+-области коллекторного контакта ионной имплантацией мышьяка 8 Зак. 918 На рис. 7.13 в сокращенном варианте показан технологический процесс изготовления микросхем с комбинированной изоляцией элементов по изопланарной технологии, в котором для легирования областей транзистора широко используется ионное легирование и для формирования конфигурации элементов плазмохимическое травление слоев. В слаболегированную подложку р-типа (Л^а Ю'см ) после ее окисления и вскрытия окон в окисле в местах расположения скрытого слоя проводится ионное легирование мышьяком или сурьмой и отжиг в окислительной атмосфере. Образовавшаяся по периметру скрытого слоя ступенька (рис. 7.13,а) воспроизводится в последующем на поверхности эпитаксиального слоя и может служить в качестве ячейки совмещения при фотолитографии. После нанесения слоев окисла и нитрида кремния и фотолитографии проводится травление эпитаксиального слоя примерно на половину его глубины и ионное легирование бором протравленных участков для создания устойчивых к возникновению инверсионных каналов областей (рис. 7.13,6,0). После снятия фоторезистора проводится термическое окисление для создания изолирующего окисла, затем удаляют пленки нитрида и окисла, проводят термическую обработку в окисляющей среде для нанесения на островки кремния пленки свежего окисла. Проводится нанесение пленки фоторезиста, в которой вскрываются окна над областями базы (рис. 7.13,г). Имплантация ионов бора в область базы проводится сквозь слой тонкого окисла; маской служит слой фоторезиста. Еще одна фотолитография проводится для вскрытия контактных окон к областям базы, коллектора и к области будущего эмиттера (рис. 7.13,(5). Области эмиттера и подколлекторного контакта формируются путем имплантации ионов мышьяка с малой энергией и большой дозой (рис. 7.13,е), маской служит слой фоторезиста. Из рис. 7ЛЗ,г.д,е отчетливо видно, что в изопланарной технологии требования к точности изготовления и совмещения фотошаблонов не являются строгими, так как одно окно фотошаблона перекрывает области эмиттера и коллектора транзистора, и кроме того, неточности совмещения приходятся на область изолирующего окисла, не меняя топологии транзистора. После формирования контактов и проводников разводки микросхему покрывают защитным слоем нитрида кремния, в котором создают  Рис, 7.14. Изопланарный биполярный транзистор  А-А В-Б Г-Г < z> Рис. 7.15. Сокращение размеров и площади S интегральных биполярных транзисторов с развитием технологии и методов изоляции: а - эпитаксиально-планарная технология ЗЮО мкм^); б - Изрпланар-1> (5=1550 мкм^); в - Изопланар IlJ. (5 = 775 мкм^); а - Изопланар-Sj (S = 200 мкм ) окна под контактными площадками перед разделением пластин кремния на кристаллы (рис. 7.14). Рисунок 7.15 иллюстрирует процесс пропорционального уменьшения геометрических размеров транзисторных структур, сформированных с использованием различных технологических процессов. Уменьшение размеров транзистора сопровождается уменьшением паразитных сопротивления базы и емкостей переходов коллектор - подложка, эмиттер - база. Формирование областей эмиттера с использованием легирования мышьяком дает возможность получать переходы с очень малыми глубинами залегания, повышает быстродействие приборов настолько, что их предельная частота возрастает до 7...8 ГГц. Наименьшие размеры транзисторов получены при использовании технологии Изопланар-5 , в которой величина минимального геометрического размера топологии близка к 1 мкм за счет применения фотолитографии с непосредственным пошаговым репродуцированием изображения на пластины. Технология Эпипланар . Вскоре после того, как были получены первые эпитаксиальные слои кремния, были предприняты попытки эпитаксиального наращивания кремния селективно на определенных участках поверхности подложки. Этот метод позволяет формировать компоненты микросхем с комбинированной изоляцией, обеспечивая самосовмещение изолированных областей и скрытого 1+-сл0я. На рис. 7.16 представлены основные этапы формирования комбинированной изоляции компонентов в эпипланарной технологии.

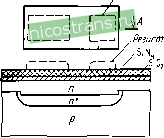

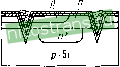

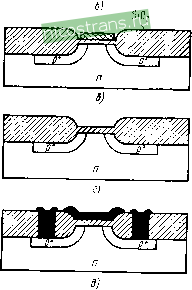

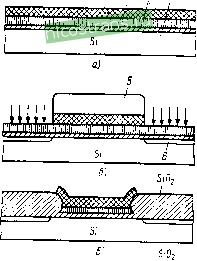

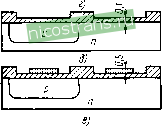

Рис. 7.16. Изменения кремниевой структуры сЪ\скрытыми слоями при формировании полупроводниковых MHKpbQXeM по эпипланарной технологии после: а - наращивания толстого слоя окисла и вскрытия окон под локальную^ эпитаксию; б - локального выращивания эпитаксиального слоя п-типа; в- формирования конструкции транзистора путем локальной базовой и эмиттер ной диффузии н создания разводки :  Первоначально на кремниевой структуре со скрытыми слоями формируется толстый слой окисла кремния. Этот слой может быть создан термическим окислением при повышенном давлении или осаждением SiOg из газовой фазы. По выращенному или осажденному слою двуокиси кремния производится фотолитография для вскрытия окон, в которых проводят локальное эпитаксиальное наращивание кремния п-типа. В изолированных с боков окислом, а снизу р-п переходом областях монокристаллического кремния создают элементы микросхем. Основные требования к технологии локального эпитаксиального I наращивания: подложка, эпитаксиальный слой и поверхность раз- 1 дела между ними должны быть свободны от дефектов, неблагоприятно влияющих на электрические характеристики компонентов микросхем; локально выращенные островки кремния должны быть плоскими и однородными по свойствам. Эпипланарная технология имеет ряд достоинств, но сложна i в осуществлении. Технология вертикального анизотропного травления представляет собой разновидность технологии с комбинированной изоляцией элементов, в которой для разделения эпитаксиального слоя на изолированные островки используется вертикальное анизотропное трав--ление (vertikal Anisotropic Etsh - VATE), сущность которого показана на рис. 7.17. В этом технологическом процессе могут быть использованы кремниевые подложки только с ориентацией рабочей поверхности по плоскости (100). Анизотропный травитель (этилен- Рис. 7.17. Формирование V-канавокк при анизотропном травлении кремния  диамин, растворы едкого кали), действуя через окно в окисле, формирует канавку V-образной формы. В процессе травления стенки канавок ограняются плоскостями, имеющими наименьшую скорость травления по сравнению с другими плоскостями. Наименьшую скорость травления имеет плоскость (111), поэтому она и ограняет канавку, в результате чего получается V-образный профиль. Глубин а канавки d\ определяется шириной di окна в маске: d\ = d2/2. Процесс травления заканчивается автоматически как только достигается глубина d\ (если его прервать ранее этого момента, канавка будет иметь плоское дно, параллельное поверхности пластины). Технологический процесс формирования транзисторных структур состоит из следующих стадий: 1) на подложке р-типа с ориентацией поверхности по плоскости (100) после формирования диффузионного скрытого п+-слоя наращивают эпитаксиальный слой п-типа, а затем создают мелкую диффузионную базу р-типа; 2) используя анизотропный травитель, вытравливают разделительные канавки; 3) с поверхности подложки удаляют окисел и осаждают трехслойный диэлектрик окисел кремния - нитрид кремния - окисел кремния (рис. 7.18,а - г). Методами фотолитографии и диффузии формируют области эмиттера и коллектора и контактные окна. В качестве омических контактов применяют силицид платины. Аналогичный технологический процесс используется также при производстве микросхем на основе V-МДП-транзисторов (см. §§ .3.4 и 8.3). Технология вертикального анизотропного травления с заполнением канавок поликристаллическим кремнием представляет собой Si О,  p-Si  I J p-Si  Рис. 7.18. Технология вертикального анизотропного травления с заполнением канавок поликристаллическим кремнием: о - диффузия для создания скрытого слоя и эпитаксия кремния п-типа; б - базовая диффузия р-области; б-маскирование слоями Si02 и травление V-образных канавок; г - защита поверхности слоими ЗЮг и hHi\ д -заполнение канавок поликрнсталлическим кремнием и полировка поверхности; е - формирование элементов транзистора и алюминиевой металлизации разновидность VATE-процесса и кратко обозначается VIP (V-brave Isolation Polisilecon). На рис. 7.18 представлена схема процесса. Вслед за формированием окисла нитрида кремния (рис. 7.18,г) осаждают поликристаллический кремний до тех пор, пока изоляционная канавка не будет заполнена. Излишний поликристаЛдичес-кий кремний сошлифовывают до получения плоской поверхности подложки. При использовании VIP-технологии обеспечивается пла-нарность приборов и облегчается создание разводки по сравнению с^ VATE-технологией (рис. 7.\8,д,е). Полипланарная технология. Технология Полипланар почти не отличается от VIP-технологии. После образования V-образных канавок осуществляют выращивание окисла кремния. В отличие от V-ATE- и VlP-технологий в технологии Полипланар на стенках канавок слой нитрида кремния не формируют. Сформированные и окисленные канавки заполняют поликристаллическим кремнием на уровень, превышающий глубину канавки, и производят механическую шлифовку для формирования плоской поверхности. Механическая шлифовка является одной из основных и критичных операций в технологии VIP и Полипланар , она затрудняет получение годных структур и снижает технические характеристики технологического процесса. Широкое использование и перспективность методов комбинированной изоляции объясняются тем, что во всех рассмотренных вариантах по-прежнему используются: групповая технология; пла-нарность процесса изготовления; обычные для микросхем материалы; основное оборудование, характерное для производства микросхем по планарно-эпитаксиальной технологии. В технологических маршрутах с применением комбинированной изоляции элементов в микросхемах на биполярных транзисторах используют последние технологические достижения в самых различных областях, самые прогрессивные технологические операции и их сочетания. В них используются: эпитаксиальное наращивание низкотемпературным разложением силана; диффузия из легированных окислов с применением специальных мер, уменьшающих де-фектообразование; ионное легирование; наращивание поликристаллического кремния.,и пленки нитрида кремния; операции локального глубокого окисления; методы селективного травления; многослойная разводка. На рис. 7.19 показана структура транзистора, изготовленного по изопланарной технологии с применением пленок поликристаллического кремния (ППК) для создания контактов к областям транзистора, резисторов и одного уровня разводки. В подложке р-типа создается методом диффузии коллекторная область транзистора и в этой области методом ионной имплантации - база транзистора. Затем формируется ППК, на нее наносятся маскирующие пленки ЗЮг и SisNi, с помощью которых методами фотолитографии, диффузионного и ионного легирования осуществляется П'р-п-гпранзистар И'П-злемент Б I 2 2 13 2

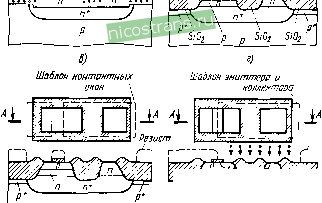

Рис. 7.19. Структура биполярного транзистора, выполненного по изопланарной технологии с применением пленок поликристаллического кремния; /- пленки SiOi, 2- пленка PtSi; 3- пленка поликремиия Рис. 7.20. Сходство структур биполярного транзистора с изоляцией р-п переходами и структур элемента интегральной инжекционной логики формирование области эмиттера, эмиттерного и коллекторного контактов, контакта к базовой области. Поскольку и ППК и области контактов легируют одновременно примесью того или иного типа проводимости, они оказываются самосовмещенными. Электрическое сопротивление проводников из ППК можно снизить, сформировав поверх них пленку сплава PtSi. Выше указывалось на широкую перспективу производства и применения биполярных И^Л-микpocxeм (см. § 1.3 и § 2.2). Этот класс микросхем превосходит все существующие по плотности компоновки и значению произведения мощности на задержку переключения (см. табл. 1.2). На основе И^Л-cxeм созданы серии БИС микропроцессорных наборов. Сравнение типовой структуры биполярного п -р-/г-транзистора со структурой И^Л-элeмeнтa (рис. 7.20) указывает на их большое сходство: в конструкции И^Л-элeмeнтa используется перевернутый п+-р-п-транзистор, эмиттер которого сформирован на основе скрытого п'-слоя. Близость конструкции этих элементов приводит к большому сходству технологии их изготовления, а также позволяет решить задачу создания аналоговых и цифровых устройств на одном полупроводниковом кристалле. В таких БИС цифровая часть может быть изготовлена на основе матриц И^Л-элементов, а аналоговые устройства - на основе сформированных в том же кристалле биполярных активных и пассивных элементов. Плавав. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА ИНТЕГРАЛЬНЫХ ПОЛУПРОВОДНИКОВЫХ МИКРОС и МИКРОПРОЦЕССОРОВ НА МДП-ТРАНЗИСТОРАХ  8.1. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА МИКРОСХЕМ НА МДП-ТРАНЗИСТОРАХ С ИСПОЛЬЗОВАНИЕМ АЛЮМИНИЕВЫХ ЗАТВОРОВ Для изготовления МДП-микросхем используют кремниевые подложки с ориентацией рабочей поверхности по плоскости (100), поскольку при такой ориентации плотность поверхностных состояний примерно на порядок ниже, чем при ориентации (111) (см. параграф 3.3). Концентрация легирующей примеси в подложке N\0 см-1 Технология МДП-микросхем на р-канальных транзисторах была первой освоена в промышленном масштабе и заложена в большом количестве серий. Последовательность операций в этой технологии представлена на рис. 8.1. Процесс окисления (рис. 8Л,д) под подзатворный диэлектрик толщиной 0,1...0,15 мкм проводится в тщательно очищенном и осушенном кислороде при 1100...1200°С; принимаются меры предосторожности, исключающие кристаллиза- л Хул гг п\ 5, [Si п Si п Рис. 8.1. Последовательность основных технологических операций ппоизволствя р-канальных МДП-микросхем с алюминиевыми затворами- производства цию окисла, возникновение в нем механических напряжений и уменьшающие заряд в окисле. Недостатком технологии является значительное (около 3 мкм) перекрытие электродом затвора областей истока и стока. Наличие такого перекрытия определяется тем, что область канала формируется с использованием трех фотолитографий, что заставляет закладывать в фотошаблоны запасы на технологические разбросы и ошибки при совмещении. Эта технология позволяет получать МДП-транзисторы с индуцированным каналом р-типа, работающие в режиме обогащения. В одном из вариантов технологии производства МДП-микросхем на р-канальных транзисторах с алюминиевыми затворами используют изопланарный процесс (рис. 8.2), что позволяет, как и в биполярной технологии, обеспечить высокую плотность размещения элементов, повысить их характеристики. В сформированной структуре МДП-транзистора (рис. 8.2,d) существенно повышено быстродействие за счет снижения паразитных емкостей (чему способствует толстый окисел) и уменьшения длины канала. Эта технология МДП-структур совместима с изопланарной технологией и может быть использована для формирования БИС с биполярными и МДП-транзисторами. При селективном окислении край толстого окисла имеет в сечении конфигурацию заостренного птичьего клюва , с которым связаны проблемы накопления вокруг него зарядов, повышения напряженности электрического поля, что в МДП-микросхемах крайне нежелательно. На рис. 8.3 показана часть операций технологического процесса, основанного на получении толстого изолирующего окисла путем окисления пленки поликремния, специально разработанного, чтобы избавиться от птичьего клюва . Этот технологический процесс уменьшает длину клюва до 0,15 мкм, но не обеспечивает планарности структуры. Технология МДП-микросхем на п-канальных транзисторах. Вначале усилия разработчиков и технологов были направлены на создание л-канальных приборов в связи с большей, чем у дырок, подвижностью электронов, т. е. возможностью достижения большего быстродействия. Промышленное освоение п-канальной технологии стало возможным после того, как научились строго контролировать и стабилизировать свойства границы раздела p-Si-SiOz. Эта п-канальная технология по последовательности и совокупности операций мало отличается от р-канальной за исключением того, что в ней используется подложка р-типа, а области истока и стока легируются примесью -типа. Технология изготовления МДП-микросхем методом двойной диффузии (ДМДП-технология). Этот технологический процесс разработан специально для формирования СВЧ МДП-транзисторов с длиной каналов менее 1 мкм (рис. 8.4). На подложке /г-типа проводимости выращивается слой термического окисла, проводится фотолитография и первая локальная диффузия примеси р-типа. Далее   Рис. 8.2. Последовательность основных технологических операций производства МДП-микросхем с алюминиевыми затворами с применением толстого,окисла (изопланарный процесс): а - пластина кремния п-типа с пленками окисла и нитрида кремния после операции фотолитографии для формирования окон под ионное или диффузионное легирование областей стока и истока; б - формирование областей стока и истока и удаление пленок окисла и нитрида кремния с поверхности пластины за исключением области канала; в - терми'1еское окисление кремния с образованием толстого окисла; г - удаление пленки окисла и нитрида кремния с области канала и нанесение тонкого подзатворного окисла методом термического окисления в сухом кислороде; (?- вскрытие окон под контакты к областям стока и истока; нанесение алюминиевой металлизации и фотолитография для создания разводки i 2 5 4  Si о.  Рис. 8.3. Последовательность технологических операцнй формирования МДП-структур по изопланарной технологии путем окисления пленки поликремния; а -нанесение на кремниевую подложку пленок окисла, поликристаллнческого кремнии и нитрида кремния: б - фотолитография но нитрилу кремния и Имплантация примеси для предотвращения об-рааоняния инверсионного слоя; в - селективное окисление пленки поликремнпя для образовпния толстого окисла; f - удаление пленок нитрида кремния и поликр1-мния; д - формирование свежего подзатворного окислгг / - ннтрид кремния, 2 ~ поликремний. 3 - пленка Si02, - кремниевая пластина, 5 - фоторезист. () - имплантированная область п п* д) J Рис. 8.4. Последовательность технологических операций производства интегральных микросхем на МДП-транзисторах методом двойной диффузии: а - исАоднан кремниевая пластина п-типа проводимости с нанесенным термическим окислом; б ~ структура после операций фотолитографии н локальной диффузии акцепторной примеси; в - вскрытие окон под локальную диффузию примеси п-типа; г - диффузия для формирования областей истока и стока; д - фотолитография для вскрытия окон в окисле над областью затвора; е-нанесение методом термического окисления в сухом кислороде тонкого подзатворного диэлектрика; яс - фотолитография для вскрытия окон под контакты к областям истока и стока, напыление алюминиевой пленки и фотолитография по алюминию для создания разводки после еще одной фотолитографии проводится вторая диффузия примеси п-типа под области истока (в кармане р-типа проводимости) и стока. При этом одновременно создается канал р-типа проводимости. Поэтому этот процесс и называется технологией производства МДП-транзисторов методом двойной диффузии. Дальнейшие операции процесса сходны с обычными операциями создания МДП-микросхем: формирование подзатворного диэлектрика, контактных окон, напыление алюминия, формирование металлической разводки, защита кристалла, сборка и монтаж, герметизация. В принципе аналогичным методом в подложке р-типа могут быть сформированы л-канальные МДП-транзисторы. Этот технологический вариант пригоден также для изготовления интегральных микросхем с биполярными и МДП-транзисторами на одном кристалле. Кроме того, возможности подобной технологии позволяют на одном кристалле формировать два типа МДП-транзисторов: ДМДП-транзисторы, работающие с обогащением канала, и обычные МДП-транзисторы, работающие с обеднением. На основе этих транзисторных структур могут быть созданы логические устройства высокого быстродействия. Технология КМДП-микросхем. В этом технологическом варианте формируются на общей подложке транзисторы с каналами р-типа и rt-типов (рис. 8.5). Технологические трудности возникают при получении кармана р-типа, в котором необходимо создать (диффузионным или каким-либо другим способом) концентрацию акцепторной примеси с низкой поверхностной концентрацией (порядка 3-10 см). Эта технология позволяет создавать логические ми-росхемы со сверхмалым потреблением мощности в статическом режиме, высокими помехоустойчивостью и быстродействием. Р* Р* ft* . /\ /7 Р* Si /7 Si \ /7 ) р* Р* 77? Г7Л /77!/? л* /7* р'- Si п р- /7 Рис. 8.5. Последовательность операций технологии производства полупроводниковых микросхем на КМДП-транзисторах с алюминиевыми затворами: а - нанесение термическим окислением маскирующей пленки окисла и фотолитография под диффузию акцепторной примеси для формирования р-области будущего дг-канального транзистора, б - формирование р-кармана; в - фотолитография для вскрытия окон под диффузию акцепторной примеси для формирования истока и стока р-канального транзистора; г - формирование истока и стока р-канальных транзисторов; д - фотолитография для вскрыгия окон в области р-кармана хля вскрытия окон в окисной маске под диф- фузию донорной примеси для формиропаиия истока и стока р-канального транзистора; г-формирование истока и стока р-канальиых транзисторов; Л - фотолитография для вскрытия окон в окисной маске под диффузию .юнорнон примеси для формирования истока и стока п-каиа.1Ьного транзистора, е - формирование истока и стока п-канального транзистора; я - фотолитография для вскрытия окон над областями каналов; л - выращивание термическим окислением в сухом кислороде тонкого подзатворного диэлектрика, проведение euie одной фотолитографии ио окислу для вскрытия окон под контакты к истокам и стокам транзисторов, U - нанесение а,1Юминиевой пленки методом термического испарения в вакууме и пропедение фотолитографии для формирования разводки Технология изготовления КМДП-микросхем на диэлектрической подложке. Структура р- и /г-канальных транзисторов на сапфи-; ровой подложке приведена на рис. 8.6. На полированной очищенной поверхности монокристаллической сапфировой (АЬОз) подложки с кристаллографической ориентацией выращивают гетероэпитаксиальный монокристаллический слой кремния с ориентацией (100) толщиной 1...2 мкм. Затем на поверх-

Сап(рироВая подложно Рис. 8.6. Изготовление КМДП-микросхем с алюминиевыми затворами на сапфировое подложке: а - изолированные островки монокристаллического кремния со сформированными областями л- и р-типа б - структуры п и р-канального транзисторов нести эпитаксиального слоя формируют маску из окисла кремния и фоторезиста, с помощью которой проводят локальное селективное травление слоя кремния с целью его разделения на изолированные друг от друга островки. Специальным травлением края островков сглаживаются для того, чтобы проводники разводки не имели резких изломов на ступеньках структуры. Методами диффузии или ионного легирования примесей в локальные области кремниевых островков создают области п- или /з-типа проводимости, отделенные друг от друга вертикальными р-п переходами. На основе этих областей формируют структуры п- или р-канальных транзисторов. Сапфир - очень хороший изолятор, поэтому токи утечки, napaj зитные емкости между областями МДП-транзисторов и подложкой и емкостные связи между соседними транзисторами отсутствуют. Паразитной емкости между проводниками разводки и подложкой также не существует. Эти особенности данного конструктивно-технологического варианта дают существенный выигрыш в параметрах микросхем. Технология кремний на сапфире позволяет повысить быстродействие по сравнению с монолитными микросхемами в 3...5 раз, что связано в основном со снижением паразитных емкостей. Малые площади вертикальных р-п переходов обусловливают высокую радиационную стойкость микросхем. Наиболее полно все эти преимущества реализуются при изготовлении БИС. Трудности технологии заключаются в создании надежной разводки из-за сильно развитого поверхностного рельефа структуры, высокой стоимости сапфировых подложек. 8.2. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА МИКРОСХЕМ НА МДП-ТРАНЗИСТОРАХ С ИСПОЛЬЗОВАНИЕМ ПОЛИКРЕМНИЕВЫХ ЗАТВОРОВ Использование в качестве материала затвора (вместо алюминия) поликристаллического кремния позволяет получить в МДП-микросхемах структуры с самосовмещенными затворами, снизить пороговое напряжение, уменьшить геометрические размеры приборов и дает возможность создавать на одной подложке МДП и биполярные транзисторы (см. гл. 4). Особенностью технологического процесса является применение пленки поликристаллического кремния толщиной около 0,5 мкм, получаемой, как правило, пиролизом силана (рис. 8.7, рис. 8.8, е). Поликристаллический кремний - в отличие от алюминия - имеет высокие температуры плавления и может выполнять роль маски при диффузии примесей вплоть до температуры 1100 °С. При использовании ППК в качестве затворов и одновременно в качестве маскирующих пленок можно достичь самосовмещения затворов с областя- ми истока и стока путем перестановки технологических операций формирования МДП-структур. Z777\ втата уш.

р п J 1 п Р СЗИ \ n J I л J Рис. 8.7. Последовательность технологических операций при производстве п-канальных 1 МДП-микросхем с поликремниевыми затворами: а - окисление кремниевой пластины д-типа; б - фотолитография для снятия окисла со всей поверхности пластины, кроме локальнь[Х областей будущих транзисторов; в - ионное внедрение бора во вскрытие! области для снижения вероятности формирования инверсионных паразитных транзисторов с последующим! повторным окисле[!ием; г - фотолитография для вскрытия окон под области .ЧДП-транзистора и лиффу- знойных шин; д - формирование подзатворного диэлектрика окислением в сухом кислороде; е - нанесение пленки поликристаллического кремния из газовой фазы; ж; - повышение проводимости пленки поликристаллнческого кремния путем диффузионного легирования фосфором, формирование кремниевых затво-i ров и шин методом фотолитографии; з - ионное легирование фосфором областей стока, истока с после-i дующим окислением и одновременной разгонкой фосфора; и - нанесение межслойной изоляции (пленки! ФСС или окисла кремния); к - фотолитография для вскрытия окон под контакты к областям стока, истока,! кремниевым затворам и шинам; л - напыление пленки алюминия и фотолитография для формирования рисунка металлической разводки и контактных площадок Методом фотолитографии из ППК формируют шины затвора i шириной 3...5 мкм и проводники первого (если не считать! диффузионных шин) слоя межэлементных соединений. Диффузия J примесей, проводимая после формирования дорожек из ППК (рис! 8.7, з; 8.8, з), приводит к формированию областей истоков и стоков и \ одновременно к легированию ППК, что снижает его поверхностное сопротивление. Шины затвора из ППК защищают при диф-j фузии области каналов от проникновения акцепторной примеси, бла-j годаря чему области истока и стока автоматически совмещаются! с затвором и обеспечивается перекрытие затвором- этих областей] 2- >кЩ

1---1 [ullji] 1] Т Л7J г I пА I П*  Рис. 8.8. Последовательность технологических операций при производстве КМДП-микросхем с поликремниевыми затворами: а - окисление кремниевой пластины р-типа; 6 - фотолитография для вскрытия окон под диффузию примеси р-типа и формирования областей размещения п-канальных транзисторов; в - ионное вредрение бора во вскрытие об.части. окисление и одновременная разгонка бора; г - фотолитография для вскрытия окон под области п-канальных транзисторов, диффузионных шин и охранных колец; d - формирование подзатворного окисла кремния; е - нанесение пленки поликристаллического кремния и фотолитография по поликристаллическому кремнию для формирования кремниевых затворов и шин; ж - фотолитография для вскрытия окон Ho.i легирование областей стоков, истоков р-канальных транзисторов, р-щни и охранных р-колец и проведение загонки бора иоипым легированием; фотолитография для вскрытия окон под легирование областей стоков, истоков -канальнЬХ транзисторов. п-п1ип и п-охранных колец и проведение загонки фосфора ионным легированием; з - окисление и одновременная разгонка примесей в ионно-легированных слоях; ы - нанесение фосфоросиликатного стекла (межслойная изоляция); к - вскрытие окон под контакты методом фотолитографии; л ~ напыление алюминия и фотолитография для формирования металлических проводящих дорожек, перемычек на затворы и контактных площадок менее 1 мкм. После осаждения защитного и изолирующего слоев (рис. 8.7, и; рис. 8.8, и) формируют второй уровень разводки (рис. 8.7, л; рис. 8.8, л) из алюминия. Перечень основных операций технологического маршрута изготовления МДП-микросхем с поликремниевыми затворами и охранными кольцами приведен ниже. Технология производства МДП-микросхем с поликремниевыми затворами является наиболее перспективной для массового производства быстродействующих БИС и СБИС. Дальнейшее развитие технологии МДП-микросхем идет в направлении использования новых перспективных материалов для создания многослойных (до 10 слоев) пленочных структур поверх полупроводникового материала. ПЕРЕЧЕНЬ ОСНОВНЫХ ОПЕРАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МДП-МИКРОСХЕМ С ПОЛИКРЕМНИЕВЫМИ ЗАТВОРАМИ И п+ И р + -ОХРАННЫМИ КОЛЬЦАМИ 1. Формирование партии пластин кремния КЭФ-4,5 с ориентацией (100). 2. Кистевая мойка (0,05% раствор синтанола). 3. Химическая очистка (состав растворителя H2S04-I-H202-4-NH40H). 4. Термическое окисление с ft,sio, = 0.72±0,05. 5. Кистевая мойка в воде и инфракрасная (ИК) сушка. 6. Нанесение фоторезиста и ИК-сушка. 7. Первое совмещение и экспонирование. 9. Проявление фоторезиста и ИК-сушка. 9. Контроль копии. 10. Плазмохимическое травление (зачистка), 30...60 с. 11. Задубливание фоторезиста. 12. Травление Si02 (контрольный образец). 13. Травление ЗЮг (партия пластин). 14. Снятие фоторезиста (состав растворителя H2S04-)-H202 - раствор КАРО). 15. 100 %-й контроль чистоты поверхности. 16. 10%-й контроль травления. 17. Химическая очистка (раствор KAPO-)-H202-bNH40H). 18. Ионное легирование бором (формирование р-кармана). 19. Химическая очистка (KAPO-I-H2O2-I-NH4OH). 20. Разгонка бора в р-кармане. 21. Стравливание Si02. 22. Кистевая мойка (0,05 %-й раствор синтанола). 23. Химическая очистка (KAPO--H202-bNH40H). 24. Термическое окисление {hQ =0,05 мкм). 25. Кистевая мойка, если интервал между 24 и 26 операциями более 1 ч. 26. Осаждение нитрида кремния ftsisNjO, мкм. 27. Контроль качества нитрида кремния. 28. Кистевая мойка (вода). 29. 100 %-й контроль нитрида кремния. 30. Кистевая мойка (вода) и ЙК-сушка. 31. Нанесение фоторезиста и ИК-сушка. 32. Второе совмещение и экспонирование. 33. Проявление фоторезиста и ИК-сушка. 34. Контроль копии. 35. Плазмохимическое травление нитрида кремния. 36. 100 %-й контроль травления. 37. Снятие фоторезиста (раствор КАРО). 38. 100 %-ный контроль чистоты. 39. 10%-ный контроль травления. 40. Химическая очис?ка (KAPO--H202-bNH40H). 41. Ионное легирование фосфором (формирование охранных колец р-канальных транзисторов). 42. Химическая очистка (KAP04-H202-bNH40H). 43. Кистевая мойка (вода) и ИК-сушка. 44. Нанесение фоторезиста и ИК-сушка. 45. Третье совмещение и экспонирование. 46. Проявление фоторезиста и ИК-сушка. 47. Контроль копии. 48. Ионное легирование бором (формирование охранных колец п-канальных транзий торов). 49. Снятие фоторезиста (раствор КАРО). 50. 100 %-ный контроль чистоты. 51. Освежение 1 мин в буферном растворе. 52. Химическая очистка (KAPO-I-H2O2-I-NH4OH). 53. Локальное окисление. 51. Контроль деформации (стрелы прогиба) пластины. 55. Нанесение фоторезиста и ИК-сушка. 56. Задубливание фоторезиста. 57. Травление обратной стороны пластины. 58. Снятие фоторезиста (раствор КАРО). 59. 100 %-ный контроль чистоты. 60. Освежение в буферном растворе 2 мин 30 с. 61. Стравливание нитрида кремния. 62. 100 %-ный контроль травления. 63. Травление подслоя Si02. 64. Контроль толщины фонового толстого слоя (й^1,0 мкм). 65. Химическая очистка (KAPO-I-H2O2-I-NH4OH). 66. Предварительное окисление /jsiO2=(0,l±0,01)MKM). 67. Травление предварительно нанесенного окисла (2 мин). 68. Контроль толщины фонового толстого окисла (/15100,9 мкм). 69. Химическая очистка (KAPO-f-H202-bNH40H). 70. Контроль чистоты. 71. Нанесение подзатворного окисла термическим окислением. 72 Освежеиие. если интервал между операциями № 71 и 73 более 7 ч (7 с в буферном растворе HF-f NH4O-Ь Н2О). 73. Выращивание пленки поликремния (rfsi = (0,6±0,05) мкм). 74. 100 %-ный визуальный контроль ПК. 75. 20 %-ный контроль ПК под микроскопом. 76. Диффузионное легирование ПК фосфором. 77. Снятие фосфоросиликатного стекла, плазмохимическое травление. 78. Кистевая мойка в воде и ИК-сушка. 79. Нанесение фоторезиста и ИК-сушка. 80. Четвертое совмещение и экспонирование. 81. Проявление фоторезиста и ИК-сушка. 82. Контроль копии. 83. Плазмохимическое травление поликремния. 84. 100 %-ный контроль травления. 85. Снятие фоторезиста (раствор КАРО). 86. 100 %-ный контроль чистоты. 87. 10 %-ный контроль травления. 88. Контроль ОТК. 89. Освежеиие пластин в течение 10 с в буферном растворе. 90. Химическая очистка (КАРО-НН202-}-НН40Н). 91. Кистевая мойка в воде и ИК-сушка. 92. Нанесение фоторезиста и ИК-сушка. 93. Пятое совмещение и экспонирование. 94. Проявление фоторезиста и ИК-сушка. 95. Контроль копии. 96. Ионное легирование фосфором (формирование стоков и истоков п-канальных транзисторов) . 97. Снятие фоторезиста плазмохимическим травлением. 98. Снятие фоторезиста (раствор КАРО). 99. 100 %-ный контроль чистоты. 100. Освежение (10 с) в буферном растворе. 101. Химическая очистка (KAPO-I-H2O2+NH4OH). 102. Разгонка фосфора. 103. Контроль параметров п+-слоев. 104. Кистевая мойка в воде и ИК-сушка. 105. Нанесение фоторезиста и ИК-сушка. 106. Шестое совмещение и экспонирование. 107. Проявление фоторезиста и ИК-сушка. 1 ... 9 10 11 12 13 14 15 ... 20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||