| |

|

Главная » Мануалы 1 ... 10 11 12 13 14 15 16 ... 20 108. Контроль копии. 109. Ионное легирование бором (формирование стоков и истоков р-канальных транзисторов). 110. Снятие фоторезиста плазмохимическим травлением. 111. Снятие фоторезиста (раствор КАРО). 112. 100 %-ный контроль чистоты. ИЗ. Освежение (10 с) в буферном растворе. 114. Химическая очистка (KAPO-f H202-bNH40H). 115. Окисление и разгонка после внедрения бора. 116. Контроль результатов легирования на тестовых структурах. 117. Кистевая мойка в воде и ИК-сушка. 118. Нанесение фоторезиста и ИК-сушка. 119. Седьмое совмещение и экспонирование. 120. Проявление фоторезиста и ИК-сушка. 121. Контро.пь копии. 122. Плазмохимическое травление (зачистка). 123. Задубливание фоторезиста. 124. Травление ЗЮг (контрольная пластина). 125. Травление ЗЮг всей партии. 126. Снятие фоторезиста (раствор КАРО). 127. 100 %-ный контроль чистоты. 128. 10 %-нын контроль травления. 129. Химическая очистка (только состав КАРО). 130. Освежение 7 с в буферном растворе. 131. Контроль толщины окисла (ft 0,25 мкм). 132. Контроль чистоты. 133. Напыление сплава алюминий - кремний (1 %). 134. Контроль качества алюминиевой пленки. 135. Нанесение фоторезиста и ИК-сушка. 136. Восьмое совмещение и экспонирование. 137. Проявление фоторезиста и ИК-сушка. 138. Контроль копии. 139. Плазмохимическое травление (зачистка). 140. Задубливание фоторезиста. 141. Травление а.иоминия (контрольный образец). 142. Травление алюминия в партии пластин. 143. Снятие фоторезиста (только раствор МОНО). 144. 100 %-нын контроль чистоты. 145. 100 %-ный контроль травления. 146. Осаждение фосфоросиликатного стекла. 147. Контроль пленки. 148. Нанесение фоторезиста и ИК-сушка. 149. Девятое совмещение и экспонирование. 150. Проявление фоторезиста и ИК-сушка. 151. Контроль копии. 152. Плазмохимическо1 травление (зачистка). 153. Задубливание фоторезиста. 154. Трав.1сние фосфоросиликатного стекла (контрольная пластииа). j 155. Травление фосфоросиликатного стекла во всей партии пластин. 1 156. 100 %-ный контроль травления. 157. Снятие фоторезиста (только раствор МОНО). 158. 100 %-ный контроль травления. 159. Вжигание алюминиевых контактов. 160. Контроль порогового напряжения и напряжения пробоя основных и паразит-! ных транзисторов п- и р-типа. 161. 100 %-нын контроль функционирования. 162. Контроль внешнего вида. 163. Контроль ОТК. 8.3. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА МИКРОСХЕМ НА МДП-ТРАНЗИСТОРАХ С ИСПОЛЬЗОВАНИЕМ ПОЛИКРЕМНИЕВЫХ ЗАТВОРОВ И МНОГОУРОВНЕВОЙ РАЗВОДКИ V-МДП-технология. Эта технология производства интегральных микросхем позволяет добиться рекордных результатов по плотности размещения элементов. По сравнению с п-МДП-технологией V-МДП-процесс при формировании логических микросхем экономит примерно 40 % площади кристалла за счет площадей истоко-вых электродов и земляных шин. Последовательность этапов изготовления V-МДП-транзистора показана на рис. 8.9. Для выполнения этого технологического процесса требуется семь фотолитографий (включая формирование металлизации) - на одну больше, чем в типовой технологии п-МДП-микросхем, однако две фотолитографии не требуют особо точного совмещения фотошаблонов (аналогично некоторым фотолитографическим процессам в изопланарной технологии).

п* р

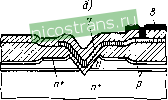

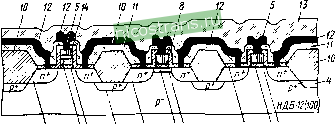

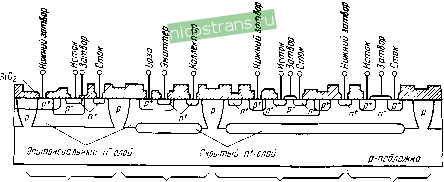

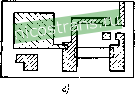

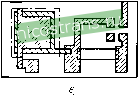

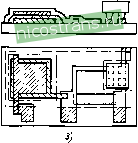

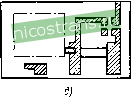

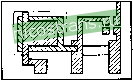

Рис. 8.9. Последовательность технологических операций производства V-МДП БИС: а - исходная эпитаксиальная структура на подложке п+-типа (исток) с неравномерно легированным бором диффузионным слоем р-типа и эпитаксиальным слоем п-типа (ftssS мкм); 6- нанесение пленок нитрида кремния и окисла кремния, фотолитография по нитриду и локальная ионная имплантация бора; в - наращивание изопланарного окисла; г - фотолитография по двуслойной пленочной структуре и локальная ионная имплантация мышьяка для создания областей п + -типа; д - локальное окисление' и создание толстого окисла над областями п + -типа; е - формирование V-образных углублений, выращивание подзатворного-окисла ППК и защитного слоя формирование контактных окон, металлизация и формирование слоя алюминиевой коммутации; / - эпнтаксиальный слой; 2 - фоторезист; 3 - нитрид кремния; 4 - окисел кремния; 5 - ионно-легированный бором слой; 6 - диффузионно-легированный бором слой; 7 - поликремний; 8 - алюминий Изготовление V-МДП-приборов начинается с легирования бором поверхности сильно легированной пластины -типа и последующего выращивания на пластине эпитаксиального слоя /г-типа толщиной примерно 3 мкм (рис. 8.9, а). Следующий этап процесса - осаждение двуокиси кремния и нитрида кремния, после чего проводят фотолитографию для вскрытия тех участков, в которые будет проводиться имплантация ионов бора (рис. 8.9, б). Таким образом, формируют два тонких слоя р-типа, верхний образуется за счет ионного легирования бором, а нижний - за счет диффузионного легирования подложки перед эпитаксией. После проведения операции ионного легирования и удаления фоторезиста методом локального окисления выращивают толстый защитный окисел (рис. 8.9, в). На следующем этапе проводится фотолитография по оставшемуся слою нитрида кремния, в процессе которой всюду, кроме областей формирования V-МДП-транзисторов, п-МДП-транзисторов и резисторов, вскрываются окна под ионное легирование для получения областей п'-гнпа. Формирование этих стоковых областей проводится имплантацией ионов мышьяка (рис. 8,9, г). Далее проводится второе локальное окисление для созда-. ния толстого окисла над только что полученными ионнолегирован-ными областями (рис. 8.9, д). В заключение проводят травление V-образных углублений, выращивание подзатворного окисла, осаждение пленки поликремния, травление контактных окон, нанесение пленки алюминия и создание второго уровня разводки (рис. 8,9, е). В этом технологическом процессе одновременно могут быть сформированы приборы МДП-микросхем, показанные на рис. 8.10. Кроме V-МДП-транзистора процесс позволяет формировать обычные п-кан^льные МДП-транзисторы с плавающим потенциалом подложки и нагрузочные резисторы. Толстый окисел над стоковыми областями обеспечивает их самосовмещение с затворами как в V-МДП-, так и в п-МДП-транзисторах, снижая паразитные емкости перекрытия. Основной довод в пользу нагрузочных резисторов в этих схемах вместо нагрузочных транзисторов - возможность сократить на одну число операций фотолитографии, такой резистор выполняет роль нагрузочного п-МДП-транзистора. Поликремний, образующий затворы V-МДП- и п МДП-транзисторов, при формировании конструкции резистора служит маской при имплантации примесных ионов. Легирующая примесь, обеспечивающая получение п-МДП-транзис-торов,внедряется в кремниевую пластину без маски еще до осаждения поликремния, тогда как примесь, с помощью которой формируется резистор,- после осаждения и травления поликремния. Вот это и позволяет исключить один фотошаблон для формирования МДП-структуры. Рассмотренный процесс позволяет получить четыре слоя разводки: диффузионные шины, поликремний, металлическую разводку и шину земли (кремниевую пластину). Сочетая обычный п-канальный МДП-транзистор и резистор, можно сформировать совмещенную структуру п-МДП-транзистора с резистором (рис. 8.10.). В ней при ионном легировании областей истока и стока одновременно легируется и пленка поликремния, осуществляющая при операции легирования роль маски, а при функционировании прибора - роль затвора и роль резистора. Эта структура обладает малыми паразит- Алюминий Палинремний 1нисел  р V -лп р У-ПДП транзистор пр п транзистор мещенныи с резистором Рис. 8.10. Варианты полупроводниковыл приборов, формируемых в V-МДП БИС одновременно с V-МДП-транзистором ными емкостями р-п-переходов и перекрытий затвором областей истока и стока. Все перечисленные и изображенные на рис 8.10 элементы МДП-микросхем хорошо дополняют V-МДП-транзистор, позволяя создавать микросхемы с оптимальными параметрами. КМДП-технология. Особенно тщательно в современных технологических процессах КМДП-микросхем отрабатываются мероприятия, обеспечивающие отсутствие инверсионных каналов и минимальные токи утечки и защиту от действия а-частиц, исключающую ложные срабатывания. Подбором оптимальных концентраций примесей в канальных областях предотвращается сквозное обеднение транзисторов - состояние, когда обедненная область захватывает всю канальную область и доходит до истока, а также защищается прибор от снижения порогового напряжения под действием напряжения на стоке - явления, с которым труднее всего бороться при уменьшении геометрических размеров приборов. Исходным материалом для КМДП-микросхем выбирается кремний /г-типа с ориентацией (100) (рис. 8.11). Первым шагом является создание термическим окислением маскирующего окисла и, после фотолитографии, проводится ионное легирование бором локальных участков кремниевой пластины, предназначенных для формирования п-канальных транзисторов (рис. 8.11, б). Сразу же после этого выращивается подзатворный окисел, а поверх него наносится нитрид кремния (рис. 8.11, 0). После фотолитографии по нитриду проводится путем ионного внедрения через слой окисла подлегирование соответствующих участков поверхности кремния вначале бором, затем фосфором (рис. 8.11, d). После проведения операции локального окисления кремния с целью получения толстого окисла нитрид кремния, служивший маской при локальном окислении кремния, удаляется и на покрытую окислом кремниевую пластину наносится пленка поликристаллического кремния, которая после фотолитографии и плазмохимического травления остается только над участками будущих затворов будущих п- и р-канальных МДП-транзисторов (рис. 8.11, е). Поверхность поликремниевых затворов и дорожек покрывают тонким слоем термического окисла. Последовательное проведение операций фотолитографий и ионного легирования структур вначале бором УАМАМ/УУуУуу,у/УУУ2А^22А/У22АМ,7

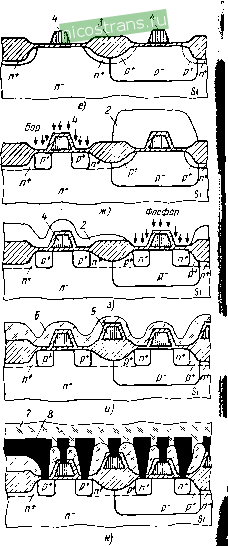

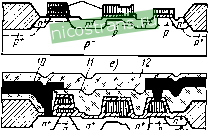

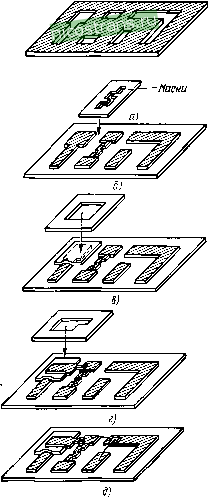

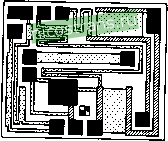

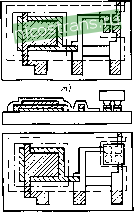

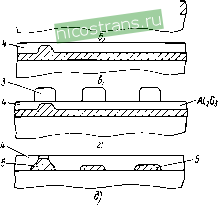

Рис. 8.и. Последовательность технологических операций производства КМДП БИС с использованием поликремниевых затворов и резисторов и многоуровневой развоАки: о - исходная кремниевая пластина я-типа Электропроводности после термического-нанесения маскирун7Ще-го окис.1а; бфотолитография по окислу и локальное ионное легирование кремния бором для создания* р-кармана, в - нанесение слоев окисла н нитрида кремния; г ~ фотолитпг11афня но нитрид) крсмгшя и' имплантация ионов бора в незащищенные нитритом участки поверхности для предупреждения образования инверсионных каналов; d - защита фоторезистом об.1астей п-каиальных транзисторов и имплантация нпнов фосфора; с - проведение операций локального окисления для создания изопланарного окисла толщиной - I мкм, снятие нитрида кремния и гонкого окисла, нанесение свежего подзатворного окисла, нанесение пленки поликристаллическго кремния (ППК). формирование затворов и первого уровня поля-кремниевой разводки; ж- нанесение на ППК тонкого защитного окисла, проведение фотолитографии н ионного легирования бором для создания истоков и стоков р-кана.[ьных транзисторов; з - имплантация ионов фосфора для создания об.гастей истоков и стоков гг-каиальных транзисторов; и - нанесение второго уровня поликремния, нанесение защитного окисла и защит.-i фосфороч.ликатиым стеклом; к - температурная обработка ФСС для придания планарности. фотолитография для вскрытия контактных окон, создание уровня металлических проводников и нанесение защитного диэлектрического покрытия; /- пленка ЗЮз: 2-фоторезист, 3-пленка SnN,: 4-ППК (первый уровень); 5-ППК (второй уровень); в-ФСС; 7-слой защитного диэлектрика; S- алюминиевые проводии (рис. 8.11, ж), а затем фосфором (рис. 8.11, з) формирует области истоков и стоков р- и л-канальных транзисторов и одновременно приводит к легированию поликремниевых затворов и шин соответствующими примесями р- и л-типа. Преимущества такого выбора материалов и последовательности проведения операций заключается в следующем; нитрид кремния и поликремний защищают подзатворный окисел от воздействия технологических сред на всех этапах производства; пленки поликремння р-и л-типов используются в качестве уровней разводки; поликре.мний выполняет роль маски при имплантации истоковых и стоковых областей, чем и достигается самосовмещение края затвора с краями областей истока и стока. При таком способе формирования структуры транзисторов минимальная длина канала определяется только возможностями фотолитографического процесса по поликремнию, в связи с чем использование прецизионных методов литографии (рентгеноли-тографии, электронолитографии) в сочетании с плазмохимическим травлением позволяет получить каналы субмикронных размеров. Следующим шагом в технологии является нанесение второго слоя поликремния (рис. 8.11, м), на основе которого формируются резисторы с очень высокими номиналами (мегаомы) сопротивлении, необходимых, например, при создании ячеек памяти. Это позволяет уменьшить токи утечки в ячейке, ведет к уменьшению ее размеров, повышению быстродействия. Далее следует стандартное окончание технологического процесса: осаждение металлической пленки сплава алюминий - кремний (около 1 % Si), формирование алюминиевых контактов к областям монокписталлического и поликристаллического кремния (рис. 8.11, к) и формирование разводки, пассивация схемы фосфоросиликатным стеклом, нанесение слоя защитного диэлектрика, фотолитография для вскрытия окон в диэлектрике над контактными площадками и над дорожками для скрайбирования, сборочные операции. Этот современный технологический процесс позволяет получить КМДП-микросхемы высокой степени интеграции и отличного качества. От технологического маршрута производства КМДП БИС, описанного в предыдущем параграфе, данный процесс отличается наличием дополнительных операций по формированию второго уровня поликремния. Технология БИС ППЗУ. Интегральные микросхемы постоянной памяти содержат матричный накопитель, на долю которого приходится около 80 % элементов микросхемы, и устройства управления накопителем (дешифраторы, разрядные формирователи, регистры, усилители считывания и др.). Матричный накопитель и эти устройства, по-возможности, должны иыгь составлены из небольшого числа однотипных элементов, изготовляемых в пределах одного и того же кристалла по одной и той же технологии. Рассмотрим в качестве примера последовательность технологических операций изготовления СБИС ППЗУ на основе л-капальной МДП-технологии с применением охранных колец и изопланарног толстого окисла. Матричный накопитель сформируем на основе -канального МДП-транзистора с двумя поликремниевыми затворами. Конструктивно управляющий и плавающий затворы расположим точно один над другим. Схемы управления сформируем на основе обычных -канальных МДП-транзисторов, один из которых в соответствии со схемотехническими особенностями работы устройств управления накопителем необходимо изготовить с индуцированным каналом, второй - со встроенным кналом. Естественно, желательно, чтобы пленка поликремния, используемая для формирования управляющего затвора в запоминающем элементе, могла одновременно служить и материалом затвора -канальных МДП-транзисторов с индуцированным и встроенным каналами. Технологический процесс, таким образом, должен обеспечить одновременное формирование трех типов МДП-транзисторов с разными уровнями порогового напряжения и, следовательно, с разной концентрацией примесей в полупроводниковом материале в области канала: в ячейке памяти накопителя концетрация акцепторной примеси в канальной области должна составлять Л/а = (1 ...2)-10 см~, в канальной области транзистора с индуцированным каналом она должна быть ниже указанного значения, т. е. Л^а 5-10 > канальная область транзистора со встроенным каналом должна быть легирована донорной примесью. Исходным материалом для изготовления СБИС ППЗУ является пластина кремния КДБ-12 с ориентацией (100). После подготовительных очистки и химической обработки пластин на них выращивают слой окисла кремния тощиной 0,5 мкм в атмосфере сухого кислорода с добавлением НС1 при 1000 °С. Пары НС1 добавляются для уменьшения заряда в окисле. На этот окисел наносится из газовой фазы слой нитрида кремния SbN толщиной около 0,1 мкм. После первой фотолитографии проводят ионное легирование бо-1 ром областей, не защищенных трехслойной маской фоторезист - нитрид кремния ~- окисел кремния (рис. 8.12, а). Затем фоторезист удаляется и после химической обработки проводится операция глубокого окисления для выращивания в местах, не защищенных нитрид-но-окисной маской, слоя окисла толщиной около 1 мкм (влажный кислород, 1000°С, в сечение примерно 6 ч). При этом происходит диффузия и перераспределение бора, введенного при ионном легировав НИИ. Под толстым окислом располагается высоколегированный р слой кремния, предохраняющий от образования паразитных канал в будущей структуре СБИС (рис. 8.12, б). После удаления окисла, образовавшегося на обратной стороне пластины, производится стравливание нитрида кремния и слоя Si02 (0,5 мкм), лежащего под ним. Таким образом, в результате первой фотолитографии по двуслойной маске Si3N4--Si02 и последующих операций на кремниевой пластине сформированы локальные области толстого изопланарного окисла. Далее, на свободных от й^Л W W м ; W М 1 КЯАЛХЯЯК НДБ-12(100} j, j, Бор а) , - W W W W  Р 5  Фаофор 9) W ; wi 1 W W W    Запа инаю1ции сктроеннын Транзисщ элемент каналом с индуци- - BQlfmm I нанапсм Рис. 8.12. Последовательность технологических операций производства МДП СБИС ППЗУ: а - кремниевая пластина р-типа электропроводности (КДБ12) после нанесения пленок SIOj и Si3N4 и фотолитографии подвергается локальной имплантации ионами бора; б - структура после создания изопланарного толстого окисла, удаления пленок .SiOj и SisN, и нанесения подзатворного диэлектрика подвергается имплантации ионами бора, проникающими .терез тонкий окисел; п - нанесение норного слоя иоликремния его легирование фосфором и формирование конфигурации поликремниевых элементов струк-1\ры; г - ионное легиров.ише каи|.1ьных областей, нагрузочных траизисгоров и транзисгоров устройств управления памятью; д окисление нлсики по.шкремния и повторное нанесение нодзатворно! о окисла формирование окна для скрытого контакта; е- c.pvKTVpa после формирования разводки н затворов во вюром слое ноликремния подвергается ионной имплантации фосфором для формирования л+-об.1астей истоков и чоков; ж - структура после формирования контактов к областям монокристаллического и поликристаллического кремния и нанесения межуровневого и защитного диэ,1ектрика, /- фоторезист 2- ннтри.т кремния. Л- окисел, 4- толстый изоплинариый окисел, 5 - первый подзатворный окисел 6- первый слои ноликристаллическото кремния, 7- межзатворный окисел, S- второй подзатворный окисел Р- второй слои поликремния, /О-алюминиевая разводка, -межуровневый диэлектрик (ФСС) /2-защитный диэлектрик (ФСС) н , /. толстого окисла участках формируется методом термического окисления при 1000 °С в атмосфере сухого кислорода с добавлением НС1 тонкий подзатворный окисел толщиной 0,07 мкм (рис. 8.12, б). Сразу Же после нанесения тонкого подзатворного окисла проводится ионное легирование кремния бором для получения концентраций, необходимых для формирования каналов в элементе памяти и управляющих МДП-транзисторов, Для получения заданного уровня легирования канальных областей подбираются соответствующие параметры операции ионного легирования и последующей химической обработки пластин, наносится Первый слой поликристаллического кремния толщиной 6,25 ... 0,30 мкм, который легируют фосфором с использованием метода диффузии при 900 °С в течение 20 мин. По пленке легированного поликремния проводится фотолитография (вторая в технологическом маршруте), в результате которой формируются участки поликремния, расположенные над областью канала запоминающей ячейки. Травление пленки поликремния осуществляется плазмохимическим методом. Далее, для создания встроенных каналов нагрузочных МДП-транзисторов проводится ионное легирование кремния фосфором. Для этого проводится третья фотолитография, вскрываются в тонком окисле окна над будущими встроенными каналами транзисторов и проводится операция ионного легирования фосфором, при которой маской служит фоторезист (рпс. 8.12, г). Затем фоторезист удаляется и со всей пластины кроме участков, покрытых поликремнием, стравливается тонкий окисел. После химической обработки пластины проходят операции термического окисления в течение 50 мин при 1000 °С в атмосфере сухого Ог с добавлением НС1. При этом на открытых участках кремниевой пластины наращивается вторично подзатворный окисел толщиной 0,07 мкм, а на пленке поликремния формируется межзатворный окисел толщиной 0,11 мкм. Одновременно при проведении этой операции, направленной на создание свежего подзатворного окисла на участках каналов транзисторов управления с индуцированными каналами, происходит перераспределение ранее введенных ионным легированием атомов бора, создание в канальных областях концентрации Л/а = (5...7)- Ю' см *, за счет чего достигается необходимое значение порогового напряжения для этих транзисторов. Следующей операцией фотолитографии создают окна для скры-; тых контактов во втором подзатворном диэлектрике (рис. 8.12, д). После химической обработки пластин из газовой фазы наносится второй слой поликристаллического кремния толщиной 0,5 мкм, который диффузионным путем легируется фосфором, а затем окисляется в сухом кислороде при 950 °С в течение 40 мин, в результате чего на поверхности пленки поликремния нарастает тонкий слой окисла. На следующем этапе производства МДП СБИС ППЗУ формируется поликремниевая разводка и затворы для всех типов транзисторов (рис. 8.12, е). Дляотого после пятой фотолитографии и формирова- ния фоторезистивной маски проводят комбинированное травление многослойных структур. После стравливания в буферном травителе^ в течение 1 мин пленки окисла плазмохимическим методом про- водится локальное травление второго слоя поликремния. Затем, после. одновременного стравливания межзатворного и подзатворного^ окисла в буферном травителе в течение 2 мин проводится химичес*? кое травление нижнего слоя поликрнсталлического кремния в тече-1 ние 20 с. После снятия фоторезиста удаляется слой окисла толщиной 0,1 мкм. Участки второго слоя поликремния, лежащие над областями тонкого окисла, служат маской при последующей noH-f ной имплантации фосфора (доза 200 микрокулон на см энергия 40 кэВ) для формирования /г + -областей (рис. 8.12, е). После химической обработки полученная структура подвергается окислению при 950 °С в сухом кислороде для получения на открытых участках поверхности кремния и боковых участках поликремниевых дорожек и затворов окисла толщиной почти 0,1 мкм. В дальнейшем в два этапа формируются контакты ко второму слою поликремния и к п+-облас-тям. Вначале путем проведения шестого фотолитографического процесса вскрываются окна в пленке окисла. После снятия фоторезиста и химической обработки пластин наносится из газовой фазы слой фосфоросиликатного стекла (ФСС) толщиной 1,5 мкм для межуровневой изоляции, разделяющей поликремниевую и алюминиевую разводку. Для создания сглаженного рельефа ФСС оплавляется при 1000 °С в течение 10 мин. Далее с использованием того же шестого фотошаблона вскрываются контактные окна в ФСС и на пластину напыляется пленка сплава А1 + 1 %Si толщиной 1,2 мкм; на основе которой создается верхний уровень металлической разводки (седьмая фотолитография). В последующем наносится защитный слой ФСС (рис. 8.12, ж), в котором вскрываются окна к алюминиевым контактным площадкам (восьмая фотолитография). Фрагмент топологии накопителя БИС ППЗУ, разрез которой схематически приведен на рис. 8.12, ж и 8.13, показан на рис 3.38. Конструктивно он выполнен таким образом, что один контакт приходится на две ячейки памяти. Алюминиевые шины, имеющие контакт к стоковым областям ячеек, являются соответствующими разрядными шинами, исток также является общей -областью для ячеек, а числовые шины объединяются по второму слою поликристаллического кремния. На рис. 8.13 приведены вертикальные размеры структуры трех типов МДП-транзисторов СБИС ППЗУ, данные о концентрации примесей в различных областях кремния, образующих физическую структуру этих транзисторов, либо контрольные параметры областей: удельное поверхностное сопротивление ps и глубина ионно-леги-рованного слоя Xj. Приведем также некоторые топологические размеры этой структуры: минимальный зазор между областями изопланарного толстого окисла составляет 8 мкм при минимальной ширине области толстого окисла 5 мкм. Первый уровень поликремния в накопителе формируется в виде полосок шириной 10 мкм с минимальным зазором между ними 2 мкм. Минимальный размер шины второго уровня поликремния составляет 4 мкм при минимальном зазоре между ними 5 мкм. Минимальные размеры контактных окон составляют 4X5 мкм^ расстояние от контактного окна +-области до поликремниевой шины не должны быть меньше 4 мкм, минимальная ширина алюминиевых шин и зазоров между ними составляет Ю мкм. Значительные успехи и перспективы развития технологии МДП СБИС основаны на использовании новых технологических процессов и нового оборудования, описанных в гл. 12 (плазменная технология,  ; 23 1 56 7 8 9 Рис.. .13. Физическая структура МДП-ячейка памяти, МДП-транзисторов с встроенным и индуцированным каналом в СБИС ППЗУ: /-п + -области истоков и стоков, р,<30 Ом/О, ;t,= !,0±0,2 мкм, 2- плавающий поликремниевый затвор, /,=0 25+0,05 мкм, р.<50 Ом/О; Л-область канала МДП-ячейки памяти матричного накопителя, N,= = (2 0 2 5)10 aт/cм^ 4-р^-область подлегироваиия под изопланарный окислом, р,= 20...30 кОм/0; 5-управляющие поликремниевые затворы, /i=0,45±0,5 мкм, р.<40 Ом/О; 6-п-область встроенного, канала в нагрузочных трап шсторах; 7- тонкий защитный окисел, /i= (0,1 ±0,0!) мкм: 5-подзатворный окисел. /!=0.07±0.025 мкм, Р-область канала в МДП-транзисторах \правления, Л',= (5..,7) -10 ат/см . толстый изоплан,риЫ11 окисел./!=1,0±0,1 мкм; -- межуровневый днэ.1ектрик (ФСС)./!= 1,5±0.1 мкм: /2-алюминиевая разводка, /i=(I.l±0,I) мкм; /.3-защитный диэлектрик (ФСС). /i=(I.O±0,I) мкм; 14- межзатворный окисел, А=(0,11+0,1) мкм рентгено- и электронолитография, лазерный отжиг и др.). Существует перспектива исключения самого дорогостоящего материала - полупроводниковой монокристаллической подложки и замены ее диэлектрической подложкой. Изготовление структуры полупроводниковых элементов и р-п переходов, возможно, будет осуществляться в нескольких уровнях многослойной пленочной системы, например в нескольких слоях поликристаллического кремния с использованием лазерного отжига. 8.4 ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА БИПОЛЯРНО-ПОЛЕВЫХ ПОЛУПРОВОДНИКОВЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Технология биполярно-полевых микросхем с МДП-транзисторами. Варианты маршрутов производства биполярно-полевых микросхем весьма многочисленны, все их разновидности получили общее название комбинированной (т. е. биполярной и полевой) технологии. Наиболее распространена и освоена в производстве, экономична и надежна планарно-эпитаксиальная технология для формирования; полупроводниковых структур с изоляцией р-п переходами в сочетании с МДП-технологией для формирования тонкого подзатворного окисла и пленочной разводки (рис. 8.14). Эта технология позволяет размещать иа одном кристалле биполярные п-р-п-транзисторы в комбинации с Д-МДП-, р-канальным11 и п-канальными МДП-транзисторами и изготавливать в одном кристалле схемы: логические КМДП управления и контроля, а также высоковольтные интерфейсные. Подобная технология может быть реализована на структурах с диэлектри-  Д-МДП п-р-п п-МДМ р-МДП Рис. 8.14. Структуры биполярных, МДП и КМДП полупроводниковых приборов, сформированные по комбинированной технологии ческой изоляцией элементов. Поскольку стоимость пластин составляет обычно значительную долю общей стоимости микросхем, биполярно-полевые микросхемы с диэлектрической изоляцией элементов оказываются дороже их аналогов с изоляцией р-п переходами, так как подложки с диэлектической изоляцией монокристаллических островков кремния стоят дороже, а из-за дефектов кристаллической структуры монокристаллического кремния выход годных микросхем на таких подложках значительно ниже, чем в других вариантах планарно-эпитаксиальной технологии. Преимуществом структур с диэлектрической изоляцией элементов является возможность соз-здания схем со сравнительно высокими рабочими напряжениями (до 130 ... 450 В). Технология биполярно-полевых микросхем с полевыми транзисторами, управляемыми р-п переходом. Характерной особенностью перспективных биполярно-полевых интегральных микросхем инжекционно-полевой логики является возможность формирования элементов этих схем в подложке монокристаллического кремния без применения эпитаксиальных структур. Это обещает перспективу создания малооперационной технологии с высоким процентом выхода годных. Схема технологического маршрута и видоизменения подложки в процессе изготовления представлены на рис. 8.15. Технологический маршрут производства ИС интегральной инжекционной логики во многом сходен с рассматриваемым маршрутом изготовления микросхем на элементах ИПЛ. Для изготовления микросхем на элементах ИПЛ на безэпитакси-альной подложке достаточно четырех операций фотолитографии. Первая используется для вскрытия окон в слое Si02 для диффузии областей затвора и инжектора. Вторая - для вскрытия окон под диффузию областей истока и стока. Третья используется для Инжетар 3 С 31  Рис. 8.15. Последовательность основных технологических операций микросхем инжекционно-полевой логики: а - полупроводниковая структура на безэпитаксиальиой подложке после операцнй механической и химической обработок, компрессионного окисления, фотолитографии областей затвора и инжектора, ионного легирования бором и перераспределения примеси путем гермического отжига; б - фотолитография об.]астей истока, стока, я-шин, ионное легироваН1е фосфором и отжиг в окислительной атмосфере; в - вскрытие контактных окон, создание коммутации; / - окисел кремния, 2- подложка п -типа, 3- металлизация, 4- защитный диэлектрик вскрытия окон, и четвертая фотолитография -для формирования рисунка разводки. Для формирования активной структуры на элементах ИПЛ необходимо провести две операции легирования: примесью р-типа проводимости (например, В, BF2) для формирования областей затвора и инжектора и затем примесью /г-типа проводимости .для формирования областей истока, стока и проводящих шин /г+-типа. В качестве материалов разводки могут применяться алюминий, легированный поликремний, силициды тугоплавких металлов. Применение последних предпочтительнее, так как они более подходят для структур микросхем с мелкозалегающими слоями и имеют высокую удельную проводимость. Быстродействие микросхем ИПЛ-логики, изготовленных по описанному выше маршруту, ограничивается в первую очередь длиной канала нормально закрытого полевого транзистора, которая в свою очередь определяется минимальным проектным топологическим размером. Минимальный проектный топологический размер, как и во многих других случаях полупроводниковой технологии, определяет- ся разрешающей способностью фотолитографии и боковой диффузией при термообработке ионно-легированных областей. Пропор--циональное уменьшение всех размеров, горизонтальных и вертикаль- ных, переход к субмикронным размерам позволяет резко поднять быстродействие схем ИПЛ. Глава 9. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА ГИБРИДНЫХ МИКРОСХЕМ И МИКРОСБОРОК 9.1. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА ТОНКОПЛЕНОЧНЫХ ГИБРИДНЫХ МИКРОСХЕМ Совокупность технологических операций, составляющих маршрут производства тонкопленочных гибридных микросхем, направлена на подготовку поверхности подложки, нанесение пленок на подложку и формирование конфигураций тонкопленочных элементов, монтаж и сборку навесных компонентов, защиту и герметизацию изделия от внешних воздействий. Принцип создания простейшей тонкопленочной микросхемы показан на рис. 9.1. Важную роль при изготовлении гибридных микросхем играют контрольно-проверочные мероприятия, осуществляемые в цехе (межоперационный контроль) и в отделе технического контроля (контроль готовых изделий). Очень большое значение имеют операции подготовки производства: изготовление комплекта масок и фотошаблонов, приобретение или изготовление, проверка и подготовка компонентов и др. Нанесение пленок на подложку осуществляется термическим испарением в вакууме и конденсацией их паров на поверхности подложки ионным распылением мишеней из наносимых материалов, химическим осаждением пленок из газовой фазы. Для формирования конфигураций проводящего, резистивного и диэлекрического слоев используют различные методы: масочный, фотолитографический, электронно-лучевой, лазерный. Наибольшее распространение получили два первых способа, а также их комбинации. Масочный метод ~- самый простой. Он заключается в нанесении каждого слоя тонкопленочной структуры через специальный трафарет (съемную маску), с определенной точностью повторяющий геометрию проводящих, резистивных или диэлектрических элементов микросхемы. При масочном методе рекомендуется такая последовательность формирования слоев для изготовления ГИС, содержащих резисторы проводники, пересечения пленочных проводников, конденсаторы. На пыление: 1) резисторов; 2) проводников и контактных площадок 3) межслойной изоляции; 4) проводников; 5) нижних обкладок кон денсаторов; 6) диэлектрика; 7) верхних обкладок конденсаторов, 8) защитного слоя. При отсутствии конденсаторов исключаются Операции 5 ... 7, а при отсутствии пересечений - операции 3, 4. В Рис. 9.1. Принцип изготовления простейшей гибридной микросхемы, содержащей резистор, конденсатор, проводники и навесной транзистор масочном методе операции нанесения пленки и формирования конфигураций элементов совмещены, т. е. выполняются одновременно. Пленка из напыляемого материала осаждается на подложке в местах, соответствующих рисунку окон в маске. В качестве материала съемной маски используют ленту берил-лиевой бронзы толщиной 0,1 ... ...0,2 мм, покрытую слоем никеля толщиной около 10 мкм. Съемные маски изготавливаются в отдельном технологическом процессе при подготовке производства и используются многократно. Поскольку съемные маски имеют сравнительно большую толщину (для обеспечения необходимой их жесткости), их края затеняют прилегающие к ним участки подложки. За счет неплотного прилегания маски и подложки возникает зазор между маской и подложкой, приводящий к под-пылу. Кроме того, с помощью съемных масок нельзя получать замкнутый рисунок (например, кольцо). Чем сложнее конфигурация пленочных элементов, тем ниже точность их изготовления. Нанесение пленок через съемные маски осуществляется либо термически! испарением в вакууме, либо ионно-плазменным распылением. Несмотря на указанные недостатки метод съемной (свободной) маски является самым простым, технологичным и достаточно производительным. Метод фотолитографии позволяет получить конфигурацию элементов любой сложности и имеет большую точность по сравнению с масочным, но более сложен, так как включает большее число прецизионных операций. При использовании фотолитографии процессы нанесения и формирования пленочных элементов во времени разделены.  Существует несколько разновидностей фотолитографии. Метод прямой фотолитографии состоит в следующем: нанесение сплошной пленки материала элемента, формирование поверх нее фоторезистив-ной контактной маски, стравливание через окна в фоторезисте лишних участков пленки. Контактная маска из фоторезиста или другого материала, более стойкого к последующим технологическим воздействиям, воспроизводит рисунок фотошаблона на пленке. Принцип создания тонкопленочной микросхемы, содержащей резисторы, проводники и контактные площадки, с использованием метода прямой фотолитографии представлен на рис. 9.2. После нанесения в вакууме сплошной пленки резистивного материала проводится фотолитография. На рис. 9.2, а зачерчены области, не подвергающиеся воздействию актиничного излучения при фотолитографии, т. е., по существу, это рисунок первого фотошаблона. Экспонированный фоторезист удаляется (растворяется), и пленка резистивного материала стравливается на участках, не защищенных фоторезистом. Затем на подложки наносится в вакууме сплошная пленка алюминия. При помощи фотолитографии и травления эта пленка остается только в областях контактных площадок и провод- 3SS!<H!I     ГитогоаЛи * изготовления тонкопленочной микросхемы методом прямой фото- итографии 9 Зак. 918 НИКОВ (рис. 9.2 б, участки проводящего материала и соответствую-; щие им участки фотошаблона зачернены). При этом сформирован- ные на предыдущем этапе резисторы не повреждаются. После нанесения поверх проводящих элементов и резисторов защитного слоя стекла проводится еще одна, третья фотолитографическая обработка (рис. 9.2, 0), в результате которой стекло снимается над контактными площадками и по периметру платы, где очищается дорожка для скрайбирования и последующего разделения подложки на платы. Сформированная таким образом пленочная структура показана на рис. 9.2, г.    i а   Рис. 9.3. Технологический процесс производства тонкоплеиочной гибридной MHKpe-J схемы комбинироваииым методом Комбинированный (масочный и фотолитографический) метод. При совместном использовании масочного и фотолитографического методов для тонкопленочных микросхем, содержащих резисторы, проводники и конденсаторы используют два варианта технологических маршрутов. Первый вариант содержит следующую последовательность операций (рис. 9.3, а...з): напыление резисторов через маску; напыление проводящей пленки на резистивную; фотолитография проводящего слоя; поочередное напыление через маску нижних обкладок, диэлектрика и верхних обкладок конденсаторов;    ........1   г) 3) Рис. 9.4. Технологический процесс производства тонкоплеиочной гибридной микросхемы комбинированным методом (масочным и двойной фотолитографии) нанесение защитного слоя; монтаж навесных компонентов с жесткими выводами. Второй вариант состоит из таких операций (рис. 9.4): напыление сплошных резистивной и проводящей пленок; фотолитография и селективное стравливание проводящего слоя, напыление через маску нижних обкладок, диэлектрика и верхних обкладок конденсаторов; нанесение защитного слоя; монтаж навесных компонентов. Рекомендации по применению методов изготовления тонкопленочных ГИС. Масочный метод применяют при мелкосерийном и серийном производстве. Точность изготовления R-и С-элементов - ф10 %. Фотолитографический метод используют в массовом произ-в'одстве. Достижимая точность изготовления резисторов ±1 %. Комбинированный (масочный и фотолитографический) способ применяют при серийном и массовом производстве. Максимальная разрешающая способность при изготовлении пленочных элементов 50 мкм, точность изготовления резисторов и конденсаторов ±1 и ±10 % соответственно. Любой из указанных технологических маршрутов содержит операции монтажа навесных элементов на подложку и разварки их выводов. 9.2. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА ТОНКОПЛЕНОЧНЫХ ГИБРИДНЫХ БИС И МИКРОСБОРОК В состав гибридных БИС и микросборок в качестве навесны^ компонентов могут входить микросхемы высокой степени интеграции! каждая из которых содержит до нескольких десятков внешних выводов. Количество навесных компонентов в БИС и микросборках может составлять десятки и даже сотни, а площадь подложки для их размещения - сотни квадратных сантиметров. По выполняемым функциям такие БИС и МСБ соответствуют сложным радиоэлектрон ным узлам и даже устройствам. При разработке и изготовлении гибридных БИС и микросбор приходится решать: проблему теплоотвода, которая часто вынужда использовать хорошо проводящие тепло металлические подложк проблему повышения плотности электромонтажа и связанные с не проблемы помехоустойчивости и снижения количества контакте что приводит к необходимости использования многоуровневой ра водки. Основой БИС и МСБ является коммутационная плата, содерж щая тонкопленочную систему многоуровневой разводки и, в некот , рых случаях, резисторы и конденсаторы. К системе пленочных пр водников предъявляются следующие требования: удельное сопр тивление пленочных проводников р„<0,01 Ом-см, удельная пар зитная емкость между слоями Со5 пФ/см. Материал межуро невого диэлектрика должен иметь низкую диэлектрическую прониц. емость, высокую электрическую прочность, высокое сопротивлен -УШ /Ш/Л    77\ ГГ77>  Рис. 9.5. Технологический маршрут изготовления гибридной БИС с применением сквозного анодирования алюминия для создания коммутации: а-напыление слоя алюминия; б - нанесение фоторезистивной маски; в-локальное нескаозное анодное окисление алюминия; г - нанесение фоторезистивной маски; д - локальное сквозное анодное прокисле-ние алюминия, формирование первого уровня разводки; е - нанесение пленок никеля, цинка в месте контакта двух уровней разводки и напыление второго слоя алюминия; ж - повторени? операций нанесении фоторезистивных масок, несквозного и сквозного анодного окисления пленки алюминии и формирование второго уровня разводки; з - нанесение контактных материалов, формирование третьего уровня разводки, монтаж и сборка навесных компонентов; /- пленка Ai; 2- подложка; 3- фоторезист; 4- анодный окисел АЬОз; 5- первый уровень разводки; б- контактные материалы Zn, Ni; 7- второй слой А1; 8- второй уровень разводки; 9- второй слой анодного окисла А!йОз; 10- третий уровень разводки (Си. Аи) ИЗОЛЯЦИИ, хорошую термостойкость, отсутствие пор и трещин, минимальное влагопоглощение. Технологический маршрут создания многоуровневой разводки (см. § 5.4) с использованием последовательного анодирования напыляемых пленок алюминия представлен на рис. 9.5. Особенностью этой технологии является включение операции локального анодного окисления алюминия в специально подобранных электролитах, высокая степень планарности коммутационных слоев. Технологический маршрут создания многоуровневой разводки с использованием термопластиков (см. § 5,4, рис. 5.12) дан на рис! 9.6. В качестве подложки может быть использована металлическая пластина, обеспечивающая очень хороший теплоотвод от компонентов БИС. Маршрут создания разводки с применением полиимидной пленки представлен на рис. 9.7. Путем двустороннего травления полиимидной пленки за один фото- Итографический цикл в ней формируются отверстия 0 20...30 мкм при толщине Пленки 25 мкм и 0 50...70 мкм иа пленке толщиной 50 мкм: количество отверстий 1 ... 10 11 12 13 14 15 16 ... 20 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||