| |

|

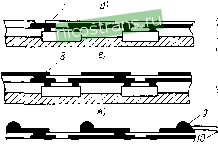

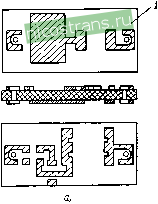

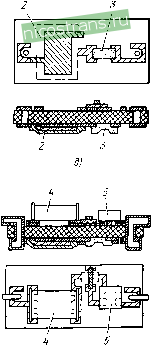

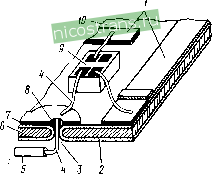

Главная » Мануалы 1 ... 11 12 13 14 15 16 17 ... 20    Рис. 9.6. Технологический маршрут изготовления гибридной БИС с применением термопластиков в качестве межуровневой изоляции: а - создание в подложке углублении для монтажа кристаллов полупроводниковых БИС; 6 - монтаж полупроводниковых кристаллов рабочей стороной вверх; в-нанесение первого слоя термопласта; информирование окон в термопласте над контактными плонтадками кристаллов; д - создание первого уровня разводки; S - нанесение второго слоя термопласта и формирование в нем отверстий для межуровневых переходов; ж - создание второго уровня коммутации; з - нанесение припоя и присоединение внешних проволочных выводов гибридной БЙС; /- подложка; 2- углубление; 3- кристалл полупроводниковой микросхемы; 4- термопласт; 5- окна в термопласте; 6- первый уровень разводки; 7- второй слой термопласта; 8- второй уровень разводки; 9- припой; 10- проволочный вывод достигает нескольких тысяч при площади подложки 60x48 мм и нескольких десятков тысяч при площади 100x100 и 150x150 мм. При двустороннем травлении полиимида создается благоприятная для вакуумной металлизации, близкая к конусообразной форма отверстий (см. рис. 5.13, б), а проколы в пленке фоторезиста ие вызывают появления лишних отверстий. После создания системы отверстий (рис. 9.7, а) на обе стороны полиимидной пленки наносятся термическим испарением в вакууме слои хром - медь - хром с соответствующими толщинами 30-1000-30 нм. Двусторонняя металлизация подложек из полиимида осуществляется за один цикл вакуумного нанесения на установках с планетарным вращением подложек. Перед металлиза^1ией полиимидная пленка подвергается термоотжигу при Т= = 200...250 ° с в течение 15 часов в атмосфере инертного газа (аргон, азот). Для получения требуемой адгезии металлических пленок к полинмиду необходима специальная активационная химическая обработка поверхности полиимида в плазме или в щелочи. Рисунок проводящих (нижнего и верхнего) слоев создается методом двусторонн( фотолитографии по фоторезистивной защитной маске (рис. 9.7, в) и последующе! электролитического осаждения меди на незащищенные участки, в том числе в пер< ходных отверстиях (рис. 9.7, г). Слой хрома под фоторезистом служит для предотвращения отслаивания защи; ной маски из фоторезиста при гальваническом осаждении меди. На открыта участках верхний слой хрома до электроосаждения меди удаляется. Суммарн!   Рис. 9.7. Технологический маршрут изготовления гибридной БИС с применением тонкопленочной коммутации на гибкой полиимидной пленке: /- переходное отверстие в полиимидной пленке; 2- слой Сг-Си-Сг; 3~ фоторезист; 4-электролитически осажденные слои меди и сплава Sn - Bi (около 20 мкм); 5-припой; 5-кристалл полупроводник ловой БИС; 7- ситалловая подложка; 8- пленочная разводка на ситалловой подложке толщина покрытия из меди составляет 15...20 мкм. Это обеспечивает удельное поверхностное сопротивление медной разводки не более 0,001 Ом/П. Для защиты медной пленки от коррозии в средах с повышенной влажностью на медное покрытие методом гальнанического наращивания наносится защитный слой золота или сплава олово - висмут. Формирование двухслойной разводки на полиимидной пленке завершается удалением защитной маски фоторезиста и стравливанием слоев хром - медь - хром с участков, которые ранее были защищены фоторезистом (рис. 9.7, д). Далее полиимидная пленка с двумя уровнями разводки (см. рис. 5.15) направляется на сборку гибридной бис. Для обеспечения необходимой жесткости конструкции и эффективного теплоотвода пленка со сформированной на ней разводкой перед установкой кристаллов приклеивается к жесткому основанию. Таким жестким основанием может быть ситалл (рис. 7.9, е), поликор, и, предпочтительнее, алюминиевая подложка. Далее методами сварки или пайки в зависимости от конструкции выводов монтируются кристаллы полупроводниковых бис и другие компоненты. Число уровней разводки можно довести до 10... 12 и более путем наращивания числа полиимидных плат с двухуровневой разводкой и электрически изолированных друг от друга полиимидными платами без разводки, но с переходными отверстиями. Их соединение в единую конструкцию осуществляется методом вакуумной пайки (см. рис. 5.16). Таким образом, последовательность технологических операций формирования гибридных бис с использованием пленки направлена на решение следующих задач; травление (полиимида) для получения необходимой формы переходных отверстий и окон; создание предварительной металлизации (вакуумными способами), обеспечивающей необходимую силу сцепления слоев коммутации и основания из полиимида; совмещение рисунка коммутации (на обеих сторонах подложки) с переходными отверстиями с учетом усадки, присущей всем полимерным материалам; формирование рисунка схемы на гибкой подложке; избирательное гальваническое наращивание металлизации для обеспечения надежного электрического соединения в месте переходного отверстия между коммутационными элементами на разных уровнях и создания условий для присоединения выводов от кристаллов полупроводниковых бис к контактным площадкам платы. 9.3. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА ТОЛСТОПЛЕНОЧНЫХ ГИБРИДНЫХ МИКРОСХЕМ Последовательность операций изготовления толстопленочной ГИС, содержащей резисторы, навесные и пленочные конденсаторы, проводники и пересечения, активные компоненты с жесткими выводами, армированной рамочными выводами, с герметизацией опрессов-кой представлена на рис. 9.8. После очистки и отжига платы на нее наносят и вжигают поочередно с обеих сторон проводящую пасту для формирования проводников, контактных площадок и нижних обкладок конденсаторов (рис. 9.8, а), после чего формируют диэлектрик для конденсаторов и пересечений проводников (рис. 9.8, б). Верхние обкладки и пленочные перемычки (рис. 9.8, в) изготавливают из одной пасты. Последними формируют резисторы (рис. 9.8, г), имеющие самую низкую температуру вжигания. После обслуживания контактных площадок (верхние обкладки конденсаторов, резисторы и диэлектрик припоем не смачиваются, так как их изготавливают из паст, инертных к припою) производят лазерную подгонку резисторов (рис. 9.8, д). На рис. 9.8, е, ж представлены заключительные сборочные операции: установка выводов, монтаж навесных компонентов и герметизация опрессовкой с использованием пластмассы, после чего производят обрезание рамки и разъединение выводов. Надежность толстопленочных гибридных микросхем, стабильность их параметров обеспечивается на всех этапах изготовления, начиная с разработки и кончая герметизацией. Если испытания не подтверждают соответствия количественных характеристик надежным расчетным данным, проводится анализ всех этапов разработки технологического процесса, на основе которого разрабаты- вается комплекс организационных, конструкторских, технологиче ких мер для повышения качества микросхем. Маршрут производства толстопленочных гибридных БИС с мне уровневой разводкой на многослойной керамической подложке. Из готовление многослойных керамических оснований состоит из нескольких этапов (рис. 5.21, 5.22). Из сырой керамики выполняются отдельные слои, в которых пробиваются фиксирующие отверстия, а затем и отверстия для межслойных соединений. После контроля качества отверстий они наполняются металлизирующей пастой, в основе которой лежат порошки молибдена или вольфрама. Затем через трафарет наносится рисунок проводников, ширина которых 0,12 мм, производится сборка пакета из отдельных слоев в требуемую комбинацию. Пакет спрессовывается, проводится его обжиг при температуре 1250... 1560 °С. После обжига наносится рисунок проводников из молибдена с последующим покрытием никелем и золотом на верхней и нижней поверхностях подложки. Толщина многослойной подложки, содержащей от 17 до 32 слоев, составляв

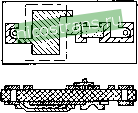

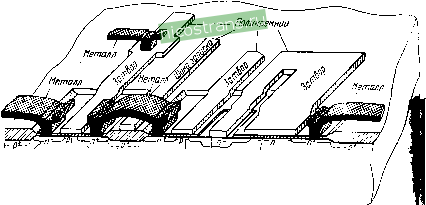

Рис. 9.8. Последовательность операций изготовления толстопленочнои гибридной микросхемы; обожженная керамическая подложка с системой сквозных отверстий; 2- конденсатор; S- резистор; 4- навесной пассивный компонент; 5- навесной транзистор с жесткими выводами 4...5 мм. Управление технологическим процессом осуществляет автоматизированная система, состоящая из технологического оборудова-j ния, управляемого ЭВМ. Сложность процесса предполагает прове- дение больщого количества контрольных операций. Предусмотрен ме ханический, оптический, электрический контроль. По окончании проверки и исправления дефектов лазерным инструментом заготовки поступают на финишные операции: контактны площадки покрываются припоями для присоединения навесных ком понентов. В качестве примера рассмотрим более подробно технологичес кий маршрут изготовления сверхбольшой гибридной микросхемы на многослойной керамической подложке (см. рис. 5.21, 5.22). Изготовление многослойной керамической подложки начинается с отливки отдельных слоев. Порошки керамики и стекла смешиваются с органическим свя-, зующим веществом и растворителем, образуя жидкое тесто с консистенцией краски. Тесто наносится на движущийся пластмассовый транспортер и проходит по специальным ножом, который придает слою определенную толщину. В длинно! сушильной печи из него удаляется растворитель и остается связный, но еще гибки! материал, похожий на толстую бумагу. Из него вырезаются квадратные заготовки Для выполнения последующих операций в углах каждого листа пробиваютс отверстия. Они же служат метками для совмещения листов. Следующая операция - пробивка сквозных отверстий. Она выполняется на быстродействующей многопуансонной перфорационной установке, управляемой ЭВМ. В верхнем слое модуля на 100 кристаллов, например, каждое посадочное, место для кристалла имеет одинаковую матрицу отверстий. Поэтому в штампе установлено сразу 100 пуансонов, которые размещены на сетке с шагом, равным шагу посадочных мест для кристаллов. При каждом срабатывании инструмента одно от версти% пробивается в одной и той же позиции сразу на каждом из посадочных мест кристаллов; затем весь лист слегка сдвигается и пробиваются следующие 100 отверстий. Металлические соединения наносятся на необожженные листы методом трафаретной печати. Через металлическую маску, на которой нанесен рисунок соединения,; продавливается паста из молибдена, связующего вещества и растворителя. (Рисунок маски формируется автоматически с помощью системы автоматизированного! проектирования.) Паста износится под давлением и поэтому заполняе также пробитые в листах сквозные отверстия. После этого металлизированны! листы сушатся и проверяются. Выявление дефектов в отдельных листах до того, ка из них будет собрана полная подложка, играет очень важную роль в получени высокого процента выхода годных изделий в данном технологическом процессе. Листы, прошедшие проверку, собираются в определенной последовательности пакеты и спрессовываются под высоким давлением при температуре 75 ° С. Сквоз ные отверстия диаметром 120 мкм должны совпадать в слоях, поэтому точ ный контроль размеров и совмещений листов крайне необходим. Спрессован пая необожженная подложка подгоняется под нужный внешний разме: и затем подвергается длительному циклу обжига, во время которого происход! постепенный нагрев до максимальной температуры свыше 1500 ° С в атмосфе водорода. При меньших температурах связующий органический материал разлагается и улетучивается, а при максимальиой температуре керамика и металл спекаются в монолитную структуру. Скорость повышения температуры при нагреве необходимо тщательно контролировать; при слишком высокой скорости органическое связующее вещество будет разлагаться быстрее, чем продукты распада успеют продиффундировать к поверхности, и подложка может расслоиться. Во время спекания все линейные размеры подложки уменьшаются примерно на 17 %, так что ее полный объем становится меньше примерно на 40 %. С учетом того, что размеры окончательного изделия должны быть выдержаны с жесткими допусками, очевидно, степень уменьшения линейных размеров должна быть точно известна при первоначальном нанесении всех рисунков иа необожженные листы. После отжига подложка приобретает размеры, форму и твердость керамической плитки; если по ней слегка ударить, она издает звон. Открытые участки металлизации на обеих сторонах готовой подложки покрываются сначала никелем, а затем золотом. На автоматической испытательной установке выполняется детальная проверка всех электрических цепей подложки, чтобы убедиться в правильности соединений. При этой проверке также используются результаты работь системы автоматизированного проектирования. Испытательная установка контролирует правильность соединения каждой контактной площадки в соответствии со схемой; кроме того, должно быть установлено отсутствие лишних и неправильных соединений. После завершения испытаний к нижней поверхности подложки твердым припоем припаиваются 1800 штырьков (рис. 5.21): одновременно к подложке тоже твердым припоем, прикрепляется металлический фланец. Через металлическую маску на контактные площадки на поверхности кристалла напыляется свинцово-оловянный припой. Затем кристалл нагревается в атмосфере инертного газа до температуры плавления припоя. Последний, плавясь и перераспределяясь под действием поверхностного натяжения, образует на каждой контактной площадке полусферическую каплю. Затем припой охлаждается до затвердения, а кристалл переворачивается и накладывается на подложку так, чтобы соответствующие контактные площадки совместились. После установки на подложку всех кристаллов весь узел вновь нагревается до температуры плавления припоя: при этом каждый контактный шарик припоя приобретает форму усеченной с двух сторон сферы и соединяет электрически контактные площадки кристалла и подложки, сохраняя при этом зазор между их поверхностями. 9.4. ТЕХНОЛОГИЧЕСКИЕ МАРШРУТЫ ПРОИЗВОДСТВА ГИБРИДНЫХ БИС И МИКРОСБОРОК НА СТАЛЬНЫХ ЭМАЛИРОВАННЫХ ПОДЛОЖКАХ Конструктивно-технологический вариант изготовления мощных гибридных БИС и МСБ (рис. 9.9) с улучшенными характеристиками теплоотвода основан на применении стальных эмалированных подложек (СЭП), которые обладают рядом преимуществ перед керамическими: существенно более высокой механической прочностью; высокой теплопроводностью, что позволяет использовать такие под-  Рис. 9.9. Фрагмент микросборки на сталь) ной эмалированной подложке: /-толстопленочный элемент; 2-слой эмалн; 3 монтажное отверстие; 4- проволочный вывод; пассивный навесной компонент; 6- стальное ocHq I вание; 7- контактная площадка; 8- припой; 9~~ полупроводниковый активный навесной компонент Ю- СЭП ЛОЖКИ В качестве теплоотводов; высокой электропроводностью, благодаря чему подложка может служить шиной заземления и экраном; ударопрочностью, вибропрочностью, низкой стоимостью. К недостаткам СЭП относят возможное увеличение массы, ограниченность частотного диапазона (до 400 МГц), наличие дополнительных паразитных емкостей, возможность образования в эмали макро- и микротрещин. Входящие в технологический маршрут (рис. 9.10) основные операции можно разделить на три основные группы: операции изготовления СЭП, операции создания толстопленочных элементов, монтаж оо оо 6 -1 I- 9

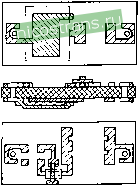

Диэттрин! ПрпВодниШ ПрпЕаднин 2 Рис. 9.10. Структурная схема технологического маршрута производства гибридных БИС (МСБ) на стальной эмалированной подложке: /-механическая обработка заготовки из стали; ?-очистка методом окунания; нанесение и сушка маски ДЛЯ селективного нанесения эмали (операция необязательна); 4- измельчение фритты; 5-электрофорез; 5-сушка и отжиг эмали; 7-контроль качества покрытия; 8~ нанесение паст; 9-сушка и вжи-ганне; ремонт, -штамповка; /?-подгонка (операция необязательна); /J-ручная и автоматизи- рованная установка компонентов схемы; 14- пайка волной припоя; 15- проверка и функциональная подгонка (операция необязательна); /5-установка на шасси и формирование внешних соединений / И присоединение выводов навесных компонентов. Изготовленные по этой технологии СЭП имеют ТКЛР (1...19) X 10~ 1/град. Гибридные БИС и МСБ на таких СЭП можно эксплуатировать при повышенных температурах и влажности. Металлическое основание СЭП формируется штамповкой из листовой (толщина 0,5...1,0 мм) малоуглеродистой стали. После сверления необходимых отверстий и снятия фасок стальное основание подвергается обработке в кислотном травителе для придания шероховатости поверхности и улучшения адгезии эмали. В качестве эмалей используются фосфорные кристаллизующиеся стекла, например молярного состава Р2О5 40...75 %, один из окислов группы ZnO, К2О, В2О3, AI2O3 молярного состава 20%; СаО или ВаО- 55 %; один из окислов группы SrO, ТаОъ, ZaOz, СеОг, ЫЬгОб или композиции на основе боросиликатных стекол, в состав которых входят окислы ВаО, MgO и ЗЮг или смесь MgO с окислами СаО, ZnO, В2О3 и Si02. Компоненты стекла смешивают, дробят, расплавляют при температуре 1000... 1200 ° С, резко охлаждают водой для кристаллизации. Закристаллизованную массу измельчают в порошок с размерами частиц не более 10 мкм. Порошок используют для приготовления фритты, в которую также входят ацетон, термопластичная целлюлоза, бутилкарбитол. После подготовки поверхности стального основания производится осаждение стеклянной фритты (чаще методом электрофореза). Для увеличения электрической прочности или в случае некачественного покрытия в отверстиях подложки фритта может наноситься дважды. Для нанесения фритты на стальные подложки кроме электрофореза применяют еще методы седиментации и печати. Эмаль наносят как на одну, так и на обе стороны подложки. При одностороннем покрытии фритта может наноситься разбрызгиванием (пульверизацией). . Покрытие сушат при температуре 300° С в течение 4 ч (кроме покрытия, полученного седиментацией). Фритту вжигают в кисло-родосодержащей атмосфере при температурах 700...900° С. Для создания диэлектрических покрытий на стальных основаниях начали использовать и керамику, применяя распыление в плазме дугового разряда алюмооксидной керамики (96 % АЬОз) или композиции на ее основе с весовыми добавками 2 % окиси титана. При использовании в качестве основания СЭП нержавеющей стали на сталь наносят нихромовую пленку в качестве адгезионного слоя для лучшей адгезии эмали к подложке. Методы нанесения толстых пленок на СЭП почти не отличаются от применяемых в обычной толстопленочной технологии, но с учетом того, что СЭП имеют гораздо большие размеры, чем керамические (10... 10 см). Обычно используют трафаретную печать через проволочный трафарет; иные методы нанесения пасты - пульверизация, нанесение кисточкой. Для обеспечения качественного покрытия стенок сквозных отверстий (рис. 9.9) двусторонних СЭП применя- ют специальные пасты с необходимыми реологическими свойствами (вязкостью, поверхностным натяжением), обеспечивающими затека* ние в отверстия и обволакивание краев отверстий пастой. Высокие технологические характеристики эмали позволяют использовать большое число различных совместимых с СЭП проводниковых резистивных и диэлектрических паст. Толстопленочная разводка на СЭП. Наиболее широко применяются проводниковые пасты на основе Аи, Ag, Ag+Pt, Ag+Pd, Ag+Pd+Pt и других благородных металлов, которые совмещаются с резистивными пленками из окиси рутения и многими диэлектрическими материалами. i Пасты на основе благородных металлов вжигают при максимальных температурах 700...900° С на воздухе. Суммарный цикл вжигания составляет 45...60 мин. Время вжигания при максимальной температуре 5... 10 мин. Пасты на основе составов серебро - платина обладают хорошей адгезией к эмали, хорошо паяются и свариваются. Они вжигаются на воздухе при температуре 850...925 ° С. Получена минимальная ширина проводников -0,2 мм. Площадка размерами 2X2 мм обеспечивает усилие на отрыв более 4,4 кг. Усилие на отрыв приваренного алюминиевого провода диаметром 25 мкм составляет от 10 до 12 г. Высокое разрешение по ширине толстопленочных проводников из золота и серебра -50 мкм и лучше (для обычных методов трафаретной печати от 75 мкм до 125 мкм) получено на СЭП путем применения в качестве маски позитивного полимерного фоторезиста, на который экспонируется требуемый рисунок схемы. Проводящая паста, представляющая суспензию мелкодисперсного металлического порошка (с размерами менее 40 мкм) и стеклянной фритты, на-., носится кисточкой и прилипает к вязкой поверхности незаполиме- ризованных участков фоторезиста. В процессе последующей термообработки (при температуре 800... ...900 ° С) фоторезист полностью выгорает, а проводниковая паста расплавляется и спекается с подложкой. Толщина получаемых пле- нок проводников от 3 до 7 мкм, т. е. находится ближе к толщ не тонких (около 1 мкм), а не толстых (50...70 мкм) пленок. Продолжает совершенствоваться технология применения паст основе неблагородных металлов (Си, Ni, Al), что связано с по вышением цен на золото, серебро, палладий и платину, а также с некоторыми технологическими преимуществами медных проводящих паст. Наибольшее внимание уделено исследованиям толстых пленок на основе меди благодаря ее оптимальным свойствам и невысокой цене. Цена проводящих медных паст составляет примерно 50 % от цены серебряных паст. Толщина проводящих пленок на основе меди составляет 150...200 мкм. Пленки на основе меди при высокой адгезии к СЭП обладают хорошей способностью к пайке, сварке, высокой устойчивостью к растворителю в припое Толстопленочные резисторы на СЭП. Разработаны и применяются резистивные пасты для СЭП в основном на базе неблагородных металлов (Си, Ni, Сг), а также на базе окиси рутения. Методы приготовления и нанесения на СЭП резистивных паст на основе неблагородных металлов, а также технологические режимы сушки и обжига в основном такие же, как и для соответствуй ющих проводящих паст, но используются трафареты с меньшими размерами отверстий в сетке. Резистивные пленки неблагородных металлов вжигаются в среде азота, имеют удельные сопротивления от 10 Ом/П до 2 МОм/П и хорошо совмещаются с медными проводящими пленками. Наиболее часто используемые для СЭП резистивные пленки на основе окиси рутения имеют удельное сопротивление от 100 Ом/П до 1 МОм/П и вжигаются на воздухе. Для соединения с этими резистивными пленками используются проводяшие пленки из золота и сплава серебро - палладий. Подгонка .резисторов. Успешно применяется воздушно-абразивная и лазерная подгонка резисторов на основе неблагородных металлов и на основе окиси рутения. При лазерной подгонке в случае несовпадения ТКЛР резистора и подложки могут образовываться микротрещины. В результате этого у резистора может постепенно увеличиваться сопротивление в течение срока службы. Поэтому композиции стекол для резистивных паст должны подбираться согласованно по ТКЛР с эмалью СЭП. Полученные после лазерной и воздушно-абразивной подгонки резисторы на СЭП имеют удовлетворительную стабильность. Диэлектрические эмалевидные пленки в гибридных БИС и МСБ на СЭП- Для изоляции мест пересечений проводников в многоуровневых коммутационных структурах на СЭП разработаны эмалевые покрытия на основе кристаллизирующихся стекол. Состав эмалей для межслойной изоляции подбирается из условия наибольшего приближения ее к ТКЛР эмали на СЭП. Согласование по ТКЛР достигается за счет подбора добавок-модификаторов, аналогичных модификаторам эмали СЭП. Кроме этого, состав эмали должен обеспечить качественную диэлектрическую пленку, т. е. свести до минимума образование пор и раковин, особенно часто встречающихся в структурах медный пленочный проводник - эмаль. Существенной проблемой стеклокристаллической эмали для меж-слойнрй изоляции медных пленочных проводников является возможность диффузии ионов меди в эмаль и взаимодействие этих ионов с компонентами эмали, что приводит к значительному снижению сопротивления изоляции и может быть причиной короткого замыкания между соседними уровнями коммутации. Эмалевая пленка для межслойной изоляции наносится методом трафаретной печати. Применяются такие же трафареты, как и для нанесения проводниковой пасты. Технологические режимы сушки и вжигания эмали совпадают с режимами для вжигания проводящих и резистивных паст. Вжигание проводится в нейтральной сре- де, когда используются медные проводники. Для этого же состава эмали вжигание осуществляется на воздухе в случае применения проводников из благородных металлов. Процесс нагрева при вжигании не должен быть очень быстрым. Его необходимо подбирать таким образом, чтобы при кристаллизации эмали не образовывались раковины и трещины. После обжига эмалевая пленка имеет относительно плотную структуру с незначительной пористостью. Причем поры не сквозные, замыкания между уровнями коммутации не возникает. Электрические характеристики эмали для межслойной изоляции таковы: сопротивление изоляции (при Т = 2Ъ °С) - Ю' * Ом; диэлект-1>ическая проницаемость (при 7 = 25 °С и /=101..10 Гц) -9...10; тангенс угла диэлектрических потерь при тех же условиях не превышает 0,005; электрическая прочность изоляции ппи 25 ° С > 500. Адгезия медных проводников к эмалевой пленке -- хорошая. Усилие отрыва алюминиевой проволоки, приваренной ультразвуком к медной пленке, составляет 10... 18 г. Такие показатели эмали отвечают требованиям для применения ее в межслойной изоляции. .; Органические материалы для создания пленочных элементов гибридных БИС на СЭП. Органические материалы для толстых пленок СЭП находятся в стадии разработки. Предполагается, что на их основе будут созданы пасты всех видов, в которых стекло и другие компоненты, кроме металлической фазы, будут заменены полимерными материалами (эпоксидные и фенольные смолы, поли-имидныйлак). Их предполагаемые преимущества неоспоримы: снижение толщины пленочных элементов и расхода материалов, повышение разрешающей способности, снижение температуры формирования элементов, использование в качестве проводящего компонента порошкообразного углерода, отверждение на воздухе с применением ультрафиолетовой, инфракрасной или СВЧ-обработки и др. Защитные покрытия в гибридных БИС и МСБ на СЭП. Применяются для обеспечения стабильности параметров элементов толстопленочной схемы. Такие покрытия из стеклоэмали и органических композиций особенно необходимы для толстопленочных схем на основе неблагородных металлов. Стеклоэмали !:ушатся на воздухе при температуре (125±5)° С в течение 5... 15 мин. Вжигание проводится при температуре (500+10) ° С с продолжительностью 4...6 мин в области максимальной температуры. Невысокая температура вжигания стеклоэмали устанавливается из необходимости достижения минимальных отклонений от номинальных значений резисторов. Вжигание стеклоэмали проводится в нейтральной среде, когда защитное покрытие предназначается для резистивных пленок из неблагородных металлов и медных проводящих пленок, и на воздухе - для резистивных пленок на основе благородных металлов. Толщина стеклоэмалевого покрытия от 30 до 70 мкм. В результате покрытия стеклоэмалью сопротивление 272 резисторов может измениться на 1...2 %. Эти изменения могут быть меньше в случае применения органических защитных покрытий. Монтаж навесных компонентов и присоединение выводов. Дискретные компоненты (с выводами и безвыводные, с планарными и штырьковыми выводами, в виде чипов и др.) могут устанавливаться на СЭП вручную и автоматически. Присоединение компонентов к электрической схеме на СЭП может осуществляться методами пайки, сварки и приклейки. Первые два метода предпочтительны с точки зрения снижения теплового сопротивления в области присоединения. Для создания электрического контакта с проводящими пленками используют проводящие эпоксидные клеи (наполнитель - золото или серебро). Кристаллы полупроводниковых микросхем присоединяются к отожженному на СЭП толстопленочному золотому проводнику с помощью эвтектики золото - кремний при температуре 410 °С. При присоединении кристаллов бескорпусных микросхем больших размеров (более 6,25 мм) необходимо учитывать разницу в ТКЛР кремния и стали. В большинстве случаев дискретные компоненты монтируют на СЭП пайкой: ручной, волной припоя, погружением, оплавлением при-пойной пасты. Для получения более качественных и надежных соединений рекомендуется проводить предварительный подогрев СЭП и использовать припой с невысоким содержанием олова. Температура предварительного подогрева зависит от общей поверхности СЭП и толщины эмали и обычно определяется эмпирически. Предварительный подогрев уменьшает напряжения, возникающие в СЭП в результате термоудара, что особенно важно при толщине эмали более 0,18 мм, когда она становится хрупкой. Хорошие результаты получены при пайке с применением припойной пасты в сочетании с предварительным подогревом. Присоединение выводов полупроводниковых кристаллов и других дискретных компонентов к толстопленочной разводкена СЭП^ осуществляется ультразвуковой или термокомпрессионной сваркой или их комбинацией. На основе СЭП могут быть созданы гибридные БИС и микросборки с геометрическими размерами 250X500 мм и более с толщиной эмалевого покрытия 0,1...0,25 мм, напряжением пробоя эмалевого покрытия не менее 3 кВ, диэлектрической проницаемостью эмали 6...10. tg6=(5...10)-10-3 при 25° С и /=101..10 Гц. Разработка крупногабаритных эмалированных и многослойных керамических подложек позволила перейти к изготовлению больших гибридных микросхем и микросборок, являющихся функциональными блоками радиоэлектронной аппаратуры. Глава 10. АНАЛИЗ И СИНТЕЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ИНТЕГРАЛЬНЫХ МИКРОСХЕМ 10.1. АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА МИКРОСХЕМ 1 Любой из рассмотренных в гл. 6...9 технологических маршрутов производства изделий микроэлектроники представляет собой установленную на основе логических построений и производственного опыта и научно обоснованную последовательность технологических операций, направленных на формирование конструкции и обеспечения надежного ее функционирования. Процесс формирования микросхемы состоит из большого числа различных по своей физико-химической природе операций: травления, окисления, осаждения пленок, диффузии, ионной имплантации, литографии. Все эти операции необходимы, чтобы обеспечить создание прецизионных по составу и геометрическим размерам областей в кремнии, на основе которых формируются отдельные элементы, а также диэлектрических и металлических пленок, используемых для объединения отдельных элементов в микросхему. Все операции технологического процесса сильно связаны между собой, ни одну из них нельзя изменять или менять местами в технологическом маршруте. Рассмотрим несколько примеров. На рис. 10.1 представлена структурная схема технологическо маршрута производства -канальной логической МДП-микросхем с поликремниевыми затворами, логический элемент которой (И-НЕ двумя входами) представлен на рис. 10.2. Каждая технологическая операция,связанная с нагревом (окисление, эпитаксиальное наращивание, отжиг после ионного легирования, отжиг в водороде), приводит к перераспределению примесей в областях кремния и к их перемещению в вертикальном и горизонтальном направлениях. Поэтому, чтобы получить нужный профиль распределения примесей, необходимо учитывать температуру и длительность всех термических обработок, после/уэвавших после введения примеси в полупроводни ковую пластину. Окисел выращивается термическим окислением иногда одновре менно на нескольких отличающихся по свойствам областях кремния, и скорость его роста на этих участках различна. Это зависит: от степени легирования участка окисляемой поверхности, типа легирующей примеси (скорость окисления кремния, легированного при- Кремний,легирован ный 5оро1: 20 Ом-сн(100) Геттер .аргон S ивраВачую сторону подложки I Окисление Падслойный окисел Нанесение Нитрид кремния : 0,1 мкм Окисление Толстый окисел; 0,45 мкм Манная jjjXnjmHri2aujjg Область,агра-ничиёашщая нам ал: имплан тацияЪ-}10Ы^, ВОнзВ Травление Сухое траВленш нитрида кремния и промежуточного окисла Литография Топологический рисунок изоляции ТраЁление ЛиническоЕ травление нитрида кремния и подслой-наго окисла Г Ионная лмвштшишя. Повышение Uj: имплантация B-8-fO cMf 35 КЗ 8 Окисление \ Подзатворный окисел 25нм Литография Топологический рисунок мосни для имплантации обедненного слоя г Нанесение Полинремнии из ПГС при пониженном давлении 0,35 мнн I Травление Линическое травление подзатвор -ного окисла [Литография Топологичес-ний рисунок скрытого контакта Г Ионная ЦнаЛйнтшаМ-Регилировка Uj ооласти обеднения -. имплантация As-3 WCHieOaB Диффузия Легированный поликремний п^: источник диффузии фосфора Нанесение Маскирующий окисел из ПГС при пониженном давлении: 0.1 мкм \Литография \ Топологический рисунок поли кремниевого затвора Травление Сухое травление Маскирующий окисел I Окисление Окисел на истоке,стоке, поликремнии ТраВление Лимическое травление: маскирующий окисел ионная ШОйШтацШ. Исток-сток -. As.f-fOCM- во КЗ В ТраЁление Сухое травление - п^-полинрен-ний Нанесение Литография Промежуточный окисел из ПГС при пониженном давлении: 0.35 мкм Топологические рисунок контактных окон Травление Сухое травление: промежуточный и термический окислы I Нанесение Напыление слал А\. 0,7 мкм Рис. 10.1. Структурная схема технологического процесса производства гг-канальны логических МДП-БИС на транзисторах с поликремниевыми затворами: ПГС -парогазовая среда 274  I ТроВление Удаление пленок с нерабочей стороны подложки I Травление Сухое травление слоя Al Литограсрия Топологический рисунок металлических межсоединений Изолирующий онисел  Истон ПодзатВорньш онисел !]8ластк,прра-ничиВающая Снрышьи нантант распростране- НмплантираВанный ние натло наиил НнплантираВаиный тиал\ транзистора р-подлаша о ВходА 1 Г Входе 6 Выход а1 Рис. 10.2. Конструкция (а) и принципиальная электрическая схема (б) логическог элемента И - НЕ на л-канальных МДП-транзисторах, из которых VT1 и УГ работа* в режиме обеднения (с индуцированными каналами) и VT3 в режиме обеднения встроенным каналом и скрытым контактом). Защитны! слои фосфоросилнкатного стекла и плазмохимического нитрида кремния не показаны месями -типа несколько отличается от скорости окисления кремния р-типа), структуры окисляемой поверхности (монокристалл или поликристалл). Различие в скорости окисления различных участков приводит к различной толщине пленки окисла, что необходимо учитывать на операциях удаления окисла со всей поверхности или при выборе энергии ионов при ионном легировании кремния сквозь пленку покрывающего его окисла. Размер зерен ППК зависит от уровня их легирования, температуры и длительности термических обработок. Эти процессы при определении, например, режимов иоН( ного легирования при формировании совмещенных с поликремниевы затвором областей стока и истока (рис. 8.7 и 8.8) необходим учитывать, поскольку способность ППК маскировать нижележащи слои от имплантируемых ионов определенного вида зависит как о^ толщины ППК, так и от размеров и ориентации их зерен, ввид того, что границы и объем зерен обладают различными х'аракте ристиками в отношении проницаемости их ионным пучком. Любую последовательность операций изготовления микросхем из всех рассмотренных выше технологических маршрутов можно разбить на группы в зависимости от характера воздействия на используемые в производстве материалы и включения их в состав конструкции микроэлектронного изделия (или исключения их из конструкции или изменения качества). Среди таких групп прежде всего надо выделить следующие: I- операции удаления материалов (механическая обработка подложек, химическое, плазмохимическое, ионное травление, различные способы очистки подложек и др.); И- операции нанесения материалов (различные способы нанесения пленок на подложки, эпитаксиальное наращивание монокристаллических полупроводниковых слоев и др.); HI-операции формирования конфигураций пленочных элементов и окон в пленках (фотолитография, масочные методы, трафаретная печать и др.); IV- операции формирования областей материалов с отличающимися электрофизическими характеристиками (формирования р-п переходов; легирования окисла, стекла, поликристаллического кремния и др.); V- операции термообработки для придания необходимых свойств материалам и элементам конструкции микроэлектронных изделий (отжиг пленочных структур для снятия напряжений, вжигание контактов, активирующий отжиг после ионного легирования, отжиг пленок окисла кремния перед фотолитографией для улучшения смачивания фоторезистом и др.); VI- операции соединения материалов (сварка, пайка, сборка, герметизация корпусов и др.); VII- контрольные и подгоночные операции (контроль электрофизических свойств материалов после проведения операций технологического процесса, контроль геометрических размеров и параметров элементов, контроль микросхем на функционирование и др.); VIII- вспомогательные (комплектация партии подложек, упаковка готовых изделий в тару, составление сопроводительной документации и др.). Рассмотрим в качестве примера технологический маршрут производства микросхем на биполярных транзисторах с эпитаксиальным коллектором и диффузионной базой по изопланарной технологии (см. § 7.3). Аналогично рис. 10.3 можно представить любой из маршрутов технологии производства микроэлектронных изделий, описанный в гл. 6...9. Этот анализ технологических операций не дает, конечно, возможности судить о содержании операций и факторах, влияющих на их результаты, но он позволяет оценить роль, удельный вес различных групп операций в производстве микросхем и представить в достаточно полном объеме этапы производственного цикла. Пемничесная об-раВатнп, химическая очистка и траЁление Нанесение окисла кремния тврпичес-ким окислением Контроль поверхности, плоскостности пластин, формирование партии пластин Химическая очистка, нисте-Вая мойка\ Фотолитография по окислу I Снятие окисла Диффузия сурьмы для формирования скрытого слоя

Контроль глубины диффузионного слоя.Ёеличины Ps дефектности и прогиба пластины Наращивание зпитансиального слоя Контроль толщины, , плотности дислокаций и дефектов зпитск-сиального слоя Г Окисление

Травление ноемния ДВустадийная диффузия бора Контроль диффузионного слоя Удаление нитрида кремния Химическая очистка, мойка

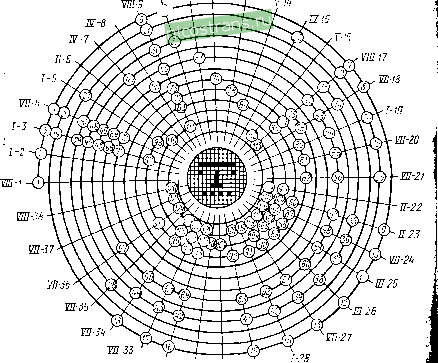

Термичесное окислЕниС по окислу Фотолитография Диффузия фосфо рп S коллекторную область Фотолит аграфия по окислу для вскрытия база-° чх обпастей Диффузия бора -Г Рнс. 10.3. Анали,з технологического маршрута производства микросхем по группам операций Осаждение ФСС Осаждение плаз мохинического окисла Термообработна Удаление ФСС Л Фотолитография для вснрытия об ластей эмиттера Диффузия принеси п-типа Термическое окисление Напыление сплава AL*t%Si Фотолитографий ло окисли Оля формирования окон под контакты Фотолитограшия ПС сплабу АмХЬ; для формирования разводки Контроль элементов микросхемы по тестовым структурам Мойка, суилна Нанесение плаз-мохимического окисла Майна, сушка Фотолитография по окислу для создания конток тных онон Напыление сплава А1*1% Si Майка, сушка Нанесение плазмо-химического защитного окисла Фотолитография по сплаВу для формирования Второго уровня разводки (О СнрайВиравание, разделение на Кристаллы Фотолитография для Вскрытия онон к контактным плашабкон и вскрытия дорожек для снрайби-равачия Термообработка-Вжигание нонтрктов Контроль на функционирование и отбраковка негодных микросхем Монтаж кристалла на основные корпуса Присоединение ВыВпдпв - терма-компрессионная сварка Присоединение /крышки трпуса-лазерная сварка Контроль микросхем на функци-OHupaSOHue Маркировка Упаковка б тару Сдача на склад готовой продукции- Е-Ш У-! ¥-13  1-32 ш-31 1-30 Y-29 Рис. 1.4. Структурная схема обработки полупроводниковых пластин в планар эпитаксиальной технологии производства микросхем на биполярных транзисторах; применением ионного и диффузионного легирования и изоляции элементов р-п пе] ходами: Группы операций: формирование партии тыастин; i-l - обезжиривание; ]-3-химическая очистк! выборочный контроль качества очистки; /-5-удаление окисла стекла; -6-плазмохимическое нанесение пленок,- /К-7-локальное легирование нмп.антаиней бора; ]V-8-- локальное легирование ионами фосфора; VnJ-9-перекладка пластин в технологическую тар\ (кварцевую .Юдочку). IJ-IO-нанесение окисла термическим окислением кремния; V-ll-активационный отжиг после имплантации бора, в окислительной среде. И-12-низкотемпературное окисление; V-/.?-активационный отжиг после имплантации фосфора в окислительной среде; стабилизирующий отжиг; /1/-;5-разделительная диффузия, V-I6 вжигание алюминиевых контактов; V111-I7 - перекладка пластин в тару для хранения и транспортировки (кассету). VII-J8-контроль толщины окисла; /-/S--снятие окисла; VI1-20-контро.Ь поверхностного сопротивления; VJJ-2I-контроль глубины диффузионного и ионно-нмплантированных слое 11-22 нанесение пленки алюминия; 11-23-нанесение пленки фоторезиста; - вЬборочиый контре качества пленки фоторезиста; 111-25- совмещение рисунка фотошаб.юна с рисунком на n.iacTHHC, экс нироваиие фоторезиста; 111-26-проявление рисунка на фоторезисте; V11-27-выборочный контро качества травления; 1-30-травление алюминия; V11-3I-выборочный контроль качества травленг 1-32-удаление фоторезиста; контроль качества операции удаления фоторезиста; V11-34- ко] роль качества операции фотолитографии; V/Z-JS- контроль вольт-амперных характеристик транзисторо! УП-36 контроль технологического процесса по тестовым структурам; V1I-37-контроль статических па- раметров микросхемы на пластине; V111-38- упаковка пластин Еще один пример анализа технологического процесса обработ- ки полупроводниковых пластин дан на рис. 10.4. На этом рисунке в виде лучей показаны отдельные операции с привязкой и к группам. В виде спирали показан технологический маршрут об- работки полупроводниковой пластины со скрытым и эпитаксиальным слоями (см. § 6.2). Как мы видим на рис. 10.3 и 10.4, операции технологического процесса периодически повторяются, и пластины проходят несколько раз через одни и те же технологические участки и установки. Например, через участок химической обработки, обозначенный лучом 3 на схеме технологического процесса (операции 3, 19, 29, 45, 48, 68, 71 и 97), участок контроля качества химической очистки, обозначенный лучом 4 (операции 4, 20, 30, 46, 49, 69, 72), участки фотолитографии, обозначенные лучами 23...34. Необходимость межоперационного хранения пластин (до 5 смен и более) и их транспортировки обусловливает наличие операций, обозначенных лучом 17, и т. д. Технологический процесс изготовления БИС содержит до 10 операций диффузионного и ионного легирования кремния, поликремния, окисла, которые отличаются друг от друга типом легирующей примеси, длительностью и температурой термического воздействия. Основными факторами, влияющими на результаты производственного процесса (выход годных микросхем, уровень их рабочих характеристик, экономические показатели производства), как показывает опыт, являются: суммарная плотность дефектов, приходящихся на единицу поверхности полупроводниковой пластины в процессе проведения всех технологических операций, и количество фотолитографических операций. Для большинства производственных процессов изготовления полупроводниковых БИС плотность дефектов примерно одинакова, так как полупроводниковые пластины и эпи-таксиальные структуры выпускают с регламентированным стандартами количеством ростовых (возникающих при росте монокристалла кремния и эпитаксиального слоя) дефектов и дефектов, возникающих при различных видах обработки. Поэтому определяющим фактором результатов производственного процесса становится количество фотолитографий. Прежнее преимущество МДП-технологии, связанное с меньшим числом фотолитографий, сейчас почти исчезло, так как для повышения рабочих характеристик МДП-микросхем оказалось необходимым ввести в технологические процессы их изготовления целый ряд дополнительных фотолитографических операций (см. гл. 8). Фактически для всех современных технологий полупроводниковых микросхем число операций фотолитографии стало почти одинаковым: планарно-эпитаксиальная технология с изоляцией р-п переходами предусматривает 8... 10 операций фотолитографии; изопланарная технология- 10...11; МДП-технология и КМДП-технология - 9...12; V-МДП-технология- 11. В связи с одинаково высокой сложностью технологических маршрутов значительный интерес представляет анализ технологи- ческого процесса как большой системы. В процессе производства микросхемы подвергаются воздействию чрезвычайно большого числа факторов, причем степень их влияния различна, а совместное дейст- 1 ... 11 12 13 14 15 16 17 ... 20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||