| |

|

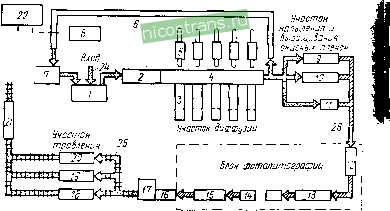

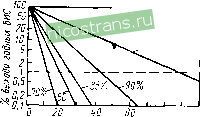

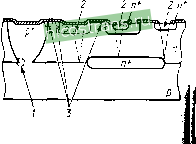

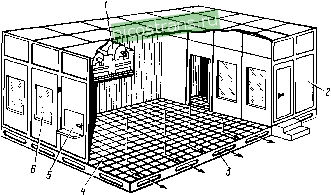

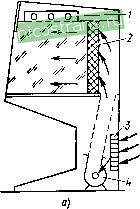

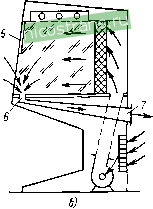

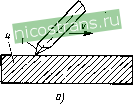

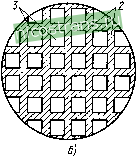

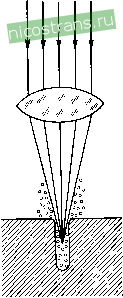

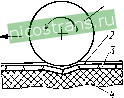

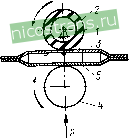

Главная » Мануалы 1 ... 12 13 14 15 16 17 18 ... 20 IV, Щ W; Щ .Wr, Технологический процесс Рис. 10.5. .Технологический процесс как большая система вие приводит к большому разбросу электрофизических параметров изде лия. Для каждого процесса (например, вакуумного напыления, эпитаксии, диффузии и др.) таких факторов может быть несколько десятков, а в течение всего процесса изготовления изделия может подвергаться воздействию нескольких сотен технологических факторов. Поэтому анализировать весь технологический процесс можно только на основе системного подхода с применением ЭВМ. Основным при этом служит понятие большая система , в нашем случае большая технологическая система , т. е. совокупность происходящих физико-химических процессов, объектов обработки и средств для их реализации. В виде большой системы можно представить любой технологический процесс, схематически это представлено на рис. 10.5. Здесь Х\, Хч,..., Хп - входы системы (подложки, испаряемые материалы, диффузанты и т. д.); У\, У2,.--, У п. - ее выходы (параметры микросхемы или ее части); Zi, Z2,..., Z - контролируемые и управляемые факторы (температура подложек, давление в камере, расход газа и т. д.); IFi, W2, W - не- контролируемые факторы, оказывающие случайное возмущающее воздействие на процесс. Одной из основных целей исследования технологических процессов, анализа существующих и синтеза новых технологий является решение задач оптимального управления технологическими процессами. Существуют три пути решения этих проблем: первый состоит в исследовании физико-химических особенностей процессов с целью установления вида взаимозависимостей различных параметров, второй - в статистической обработке результатов наблюдений и нахождении, таким образом, уравнений, описывающих интересующие nag явления. И третий путь (компромиссный) состоит в учете физико-химических особенностей процесса, определении вида зависимостей, которые затем уточняются и конкретизируются при помощи статистического анализа. 10.2. СИНТЕЗ ТЕХНОЛОГИЧЕСКИХ ПРОИЗВОДСТВА МИКРОСХЕМ МАРШРУТОВ Большинство предприяий, выпускающих микросхемы, ориентируются на какой-либо один конструктивно-технологический вариант изделий: полупроводниковые микросхемы на биполярных транзисторах, полупроводниковые на МДП-транзисторах, гибридные тонкопле- ночные или толстопленочные и МСБ. Такая специализация позволяет повысить качество выпускаемых изделий, обеспечить производство высококвалифицированными кадрами, современным оборудованием, сырьем и материалами. Большую роль в разработке отдельных новых технологических операций, оборудования для их проведения играют отраслевые научно-исследовательские и проектно-технологические институты, которые внедряют свои разработки на опытные заводы, затем на серийные предприятия. Анализ факторов, действующих на каждой отдельной технологической операции, изучение природы протекающих физико-химических процессов, проводимых научно-исследовательскими лабораториями и отделами отраслевых НИИ, позволяют разработать оптимальный, управляемый технологический процесс, позволяющий достичь лучших показателей на каждой отдельной операции. Отработанные, обеспеченные оборудованием и соответствующей технологической документацией технологические процессы являются основой для формирования технологических маршрутов производства различных серий микросхем, микропроцессорных комплектов или микросборок. Синтез технологических маршрутов, таким образом, осуществляется путем включения в разрабатываемую технологию операций, необходимых и достаточных для формирования конструкции и обеспечения функционирования изделий микроэлектроники. Для осуществления полного технологического маршрута производства изделий определенного конструктивно-технологического исполнения в ряде случаев выпускается комплект оборудования, в который входят технологические установки, приборы и устройства, обеспечивающие все без исключения группы технологических операций. В комплект оборудования указанные установки входят в таком количестве, чтобы изготовляемые изделия не накапливались перед какой-либо операцией и чтобы не было пауз в работе какой-либо установки. Отечественной промышленностью выпускаются технологические линии для производства полупроводниковых микросхем различной сложности. 10.3. ГИБКОЕ АВТОМАТИЗИРОВАННОЕ ПРОИЗВОДСТВО В ТЕХНОЛОГИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Гибким автоматизированным производством (ГАП) называют производственную единицу (линию, участок, цех завода), функционирующую на основе безлюдной технологии, в которой работа всех ее звеньев (технологического оборудования, участков комплектации, транспортных и складских систем) координируется как единое целое многоуровневой системой управления на основе вычислительной техники и перестраивается за счет изменения управляющих программ при изменении объекта производства. ГАП - это качест-! венно новый, более совершенный этап комплексной автоматизации'! производства, это система автоматизации, охватывающая все производство от проектирования изделий и технологии до изготовления продукции и ее доставки потребителю. ГАП основано на широком применении современного программно-управляемого технологического оборудования, микропроцессорных управляющих вычислительных средств, роботов и робототехнических систем, средств автоматизации проектно-конструкторских и планово-производственных работ. Важным, качественно новым признаком ГАП является гибкость, т. е. переналаживаемость, перестраиваемость системы для производства различных, но однородных по свойствам и назначению изделий. В состав функционально полной ГАП входят: система планирования, разработки, внедрения, освоения и производства изделия или группы изделий; система исследований свойств и характеристик изделия, составления математической модели изделия и процессов его изготовления; система автоматического проектирования (САПР); система технологической подготовки производства, включающая математические модели технологических операций и процессов; система производства с применением программно-управляемого оборудования и промышленных роботов; система контроля, диагностики производства и качества продукции; сырья, комп-лектующих изделий; система сбора и обработки информационных данных. Социально-экономические последствия создания ГАП состоят в повышении производительности труда, интенсификации производства, повышении качества продукции, снижении доли ручного неквалифицированного труда и повышении роли труда интеллектуального, наукоемкого, творческого. Производство интегральных микросхем любого конструктивно-технологического типа по своей природе, широте номенклатуры, содержанию операций и их повторяемости является высокопригодным для организации ГАП. Более того, оно требует организации ГАП по безлюдной технологии, чтобы исключить человека-оператора как источника субъективных ошибок при проведении прецизионных технологических операций, чтобы заменить человека с его ограниченными возможностями по быстродействию, чтобы уберечь человека от вредных, опасных для здоровья воздействий. В серийном многономенклатурном производстве, когда в обработке находится 150...200 партий полупроводниковых пластин, в которых формируется большое число различных микросхем, общее количество, например, операций диффузии и окисления близко к тысяче. Эти операции проводятся в термическом оборудовании одного и того же типа - диффузионных печах. Надо отметить, что ошибки в соблюдении режимов проведения этих операций и ошибки, связанные с невольной путаницей кассет с пластинами, приводят к массовому браку, крупным экономическим потерям. Ясно, что одним из наиболее действенных средств предупреждения указанных ошибок является исключение субъективного фактора из проведения процесса и управления им. То есть необходима ГАП, включающая полную автоматизацию основных и вспомогательных операций, в том числе и учета движения пластин. В отечественной электронной промышленности созданы гибкие автоматизированные участки для проведения всех термических операций, в состав которых входят: термическое оборудование (диффузионные печи), оборудование для автоматической загрузки, транспортное оборудование, устройство автоматической переукладки пластин, накопитель партий пластин, системы автоматической адресации кассет, автоматическая система управления всем технологическим и вспомогательным оборудованием. Центральный пульт управления участком оснащен видеоконтрольным устройством, позволяющим оператору визуально наблюдать за оборудованием участка, и информационным устройством, сообщающим оператору данные о термических процессах, их режимах (распределение температуры, состав газовой среды) и стадиях (время с начала загрузки партии, оставшееся время, стадия нагрева, стадия охлаждения), о наличии кассет на позиции загрузки и т. п. Зона загрузки кассет, зона термического оборудования отделены друг от друга и от производственной зоны цеха устройствами пылезащиты. Гибкость участка обеспечивается наличием программ управления и управляющей микроЭВМ, позволяющих задавать программу термической обработки пластин в каждой печи. Участок обслуживает один оператор, в функции которого входит контроль за работой механизмов и агрегатов, ввод управляющих программ, пуск и отключение участка, контроль за техническим его состоянием. Функционально полной ГАП для производства микросхем в настоящее время еще не создано, предполагается их появление в середине 90-х годов. Однако многие работы, необходимые для создания таких ГАП, уже проведены. В частности, разработаны математические модели элементов и устройств, входящих в состав микросхем, САПР микросхем, математические модели основных технологических операций: диффузии, ионного легирования, термического окисления кремния, эпитаксиального наращивания кремния, нанесения пленок различных материалов различными методами, литографических процессов, процессов сухого травления и т. д. Важной предпосылкой для создания функционально полных ГАП служат разработки и эксплуатация модульно-блочных автоматизированных производств интегральных микросхем, охватывающих такие операции, как очистка поверхности, диффузия, нанесение пленок, фотолитография, контроль. Производственная линия для изготовления микросхем (рис. 10.6) состоит из четырех автоматизирован- Адресование . U □ н ycmoHoSnOH Выход  Рис. 10.6. Схема автоматизированного производства обработки полупроводниковых пластин с гибкими производственными участками диффузионного легирования, фотолитографии, химической обработки и нанесения пленок: /-шкаф для хранения; 2-автомат промывки, J-диффузионные печи, -/-тоннель очистки, 5-загрузчики. 6-ленточный конвейер, 7-контрольная аппаратура, в-пульт управления блоком диффузии 9-установка непрерывного напыления, / - установка выращивания окисных пленок, -установка перегрузки из кварцевых кассет в алю.миниевые, 12 - установка термообработки, 13- автомат нанесения фоторезиста, установка совмещения и экспонирования, /5-автомат проявления, /б'-автомат дубления, П- перегрузка из алюминиевых в тефлоновыс кассеты, 18. .20- авточаты травления, 21- автомат снятия фоторезиста, 22- центральный п\льт управления, 23- промышленная телевизионная камера, 24- кварцевые кассеты, 25- тефлоповые кассеты, 26- алюминиевые кассеты Иод партии пластин Толщина онисной пленни  Ширина резастиВнаео слоя Величина -] сопротивления слоя Центральный пульт упрабления (ЦПУ) Промышленная телевизионная номера Индикация оборудования блоков модулей т  Рис. 10.7. Схема управления автоматической линии обработки полупроводниковых пластин НЫХ автономных блоков-модулей, связанных транспортными средствами блоков промывки и травления, диффузии и окисления, нанесения пленок, фотолитографий. Основные технические данные линии: число наименований оборудования, входящего в линию - 22; число операций, которыми можно управлять с центрального пульта -9; число партий обрабатываемых пластин -200; число разновидностей пластин в партии (число типов микросхем) - 100; продолжительность обработки одной партии-10...15 дней; число различных типов используемых кассет -3. Обработка полупроводниковых пластин выполняется циклически, управление осуществляется с центрального пульта по схеме, данной на рис. 10.7. Центральный пульт управления (ЦПУ) обеспечивает общий контроль потока обрабатываемых пластин. На ЦПУ имеется индикаторная панель, с помощью которой оператор может послать запрос о коде и программе технологической обработки поступающей партии пластин и получить ответ в виде цифрового кода. ЦПУ отвечает также на все вопросы относительно партий пластин, находящихся в производстве. В блоке фотолитографии автоматически выполняются операции подачи фоторезиста, его нанесения на пластины, сушки, совмещения фотошаблонов с пластиной и экспонирования, проявления и задубли-вания фоторезиста, автоматическая перегрузка пластин и их подача на рабочие позиции в соответствующих установках. Допускается ручной перенос пластин в установки совмещения и ручное точное их совмещение с фотошаблонами. В блоке промывки и травления пластины, расположенные в тефлоновых кассетах, автоматически переносятся из емкости в емкость с соответствующими рабочими жидкостями и выдерживаются в них заданный период времени. На входе в блок диффузии имеются емкости (шкафы) для хранения кассет с пластинами в межоперационный период. Перед диффузионной обработкой пластины проходят очистку на конвейерной тоннельной установке (см. рис. 10.6). Перемещение пластин от одной диффузионной печи к другой, выбор печи с заданным температурным полем и рабочей средой, загрузка и выгрузка, выдержка времени выполняются автоматически по сигналам с ЦПУ. Число сочетаний различных условий диффузионного легирования в блоке диффузии достигает 600...800. Нанесение защитных пленок окисла кремния, фосфоро- и боросиликатного стекла (см. § 11.3) осуществляется на отдельной установке на участке осаждения пленок (рис. 10.6). В процессе производства используются три типа кассет: в блоке промывки и травления - компактные, коррозионно-стойкие и устойчивые к воздействию ультразвука тефлоповые кассеты; в блоке фотолитографии - плоские цилиндрические алюминиевые кассеты, обеспечивающие передачу пластин без механических повреждений; в блоке диффузии - кварцевые кассеты (лодочки). Пластины от агрегата к агрегату передаются с помощью конвейера в транспортных тележках с автоматизированной перегрузкой их из одной кассеты в другую. Производство не является полностью автоматическим, но уровень его автоматизации очень высок, и в течение всего цикла обработки руки оператора не касаются пластин. Все технологические блоки объединены в управляемый ЭВМ единый автоматизированный комплекс. Создание ГАП подготовлено на предыдущих этапах развития производства микросхем. Их разработка, освоение и внедрение требуют использования достижений, находящихся на стыке нескольких (многих) различных областей науки и техники: системного анализа, разделов дискретной математики, микроэлектроники и микропроцессорной техники, систем автоматического проектирования и управления, робототехники, архитектуры ЭВМ и сетей ЭВМ, контрольно-измерительной техники. Гибкие автоматизированные производства XXI века, как предполагается, будут базироваться на ЭВМ пятого поколения с использованием искусственного интеллекта; адаптивных робототехнических комплексах; развитых радиоэлектронных средствах приема и обработки речевой и графической информации. Все это может привести к созданию безлюдных и необслуживаемых средств производства. 10.4. ОБЕСПЕЧЕНИЕ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА И ПОВЫШЕНИЯ КАЧЕСТВА ИЗДЕЛИИ МИКРОЭЛЕКТРОНИКИ Технологический маршрут и организация выпуска микросхем микропроцессоров должны отвечать требованиям эффективности производства, повышения производительности труда, выпуска высо кокйчественной продукции. Основными мероприятиями, обеспечива ющими эти требования, являются: создание оборудования, операций и технологических маршрутов отвечающих не только современному уровню научно-техническогс прогресса, но и учитывающих перспективы его развития; использование гибких автоматизированных производств, широкО го включения роботов. Основные технологические операции (фото литография, диффузия, ионное легирование, нанесение различногс рода пленок) обеспечивают не только групповой характер произ водства, но и его универсальность (могут использоваться для изго товления большого числа различных изделий микроэлектроники) Это свойство лежит в основе создания гибких автоматизирован ных перестраиваемых технологических маршрутов. Роботы могу быть широко использованы на ряде индивидуальных операций, та ких как сборка, укладка полуфабрикатов и изделий в технологи ческую тару, контроль и отбраковка, герметизация и др.; снижение материалоемкости продукции, замена дефицитного i дорогостоящего сырья и материалов на более дешевые и менее де фицитные. Сокращение потребления энергии на единицу продукци разработка и выпуск изделий более высокого уровня интеграции с расширенными функциональными возможностями, увеличение объема производства, согласованного с потребителем; рациональное использование трудовых ресурсов, сокращение потерь рабочего времени, организация ритмичной работы, повышение квалификации работников; улучшение управления, планирования и организации производства. Программно-целевой метод позволяет повысить эффективность использования ресурсов и сократить сроки внедрения в производство результатов научно-технических разработок. Комплексно-целевые программы - это система научно-исследовательских, опытно-конструкторских, производственных, экономических и организационных работ и мероприятий, направленная на достижение конкретной цели и реализуемая под единым руководством. В зависимости от цели возможны комплексно-целевые программы создания; новых изделий, новых прогрессивных технологических процессов, новых материалов и т. д. Главным подходом при создании комплексно-целевой программы является научная обоснованность выбора цели и путей ее достижения, учет перспективы развития производства изделий микроэлектроники, улучшение качества изделий. Качество - это совокупность свойств продукции, обеспечивающих ее пригодность удовлетворять определенные потребности в соответствии с назначением. Микросхемы, микропроцессоры и микросборки характеризуются большим количеством показателей, которые могут быть использованы как критерии качества. Показатели определяются совокупностью схемотехнических, конструктивных, технологических и эксплуатационных факторов. К ним относятся: электрические параметры, потребляемая мощность, габаритные размеры, стоимость, надежность, процент выхода годных и др. Управление качеством выпускаемых изделий предусматривает систему взаимосогласованных организационных, технических и экономических мероприятий, обеспечивающих его повышение на этапах разработки, производства, контроля, испытаний и эксплуатации. Это - непрерывный процесс: на основе анализа эксплуатационных характеристик вырабатываются новые требования к изделию и процесс обеспечения качества переходит в новую стадию, соответствующую его более высокому уровню. Одним из критериев качества технологии БИС и СБИС является процент выхода годных. Проблемой создания технологических маршрутов производства БИС является обеспечение достаточно высокого процента выхода годных схем при условии сохранения их стоимости на экономически приемлемом уровне. Отдельные ячейки БИС, например триггеры, регистры, счетчики, полусумматоры, дешифраторы, мультиплексоры, усилители, ячейки за-понимающих устройств, нормально функционируют в том случае, если они не содержат серьезных дефектов в структуре материала, 10 Зак. 918 . 289 в котором они сформированы, а также обрывов или коротких замыканий в соединениях между их элементами. Если считать, что наличие таких дефектов приводит к выходу ячейки из строя, й считать появление таких дефектов в том или ином месте топологии БИС событием случайным, то процент выхода БИС, состоящей из п ячеек, будет приблизительно равен проценту выхода годных каждой отдельной ячейки в степени п. Возведение в степень объясняется тем, что вероятность выхода из строя каждой ячейки является независимым событием. Здесь мы условно предполагаем, что отказ любой ячейки приводит к отказу всей БИС, что не всегда бывает так. а Если каждая ячейка БИС может быть изготовлена с процентом выхода годных, равным 70 %, то для БИС из десяти таких ячеек процент выхода годных будет составлять 0,7° 0,03, т. е. около 3 %. На рис. 10.8 показана зависимость процента выхода годных от числа ячеек в БИС при различных значениях процента выхода годных на одну ячейку. Если предположить, что с экономической точки зрения невыгодно изготовлять БИС с выходом годных менее 1 %, то из рисунка следует, что даже для схем средней сложности процент выхода годных отдельной ячейки должен быть достаточно высоким. Если выход годных отдельной ячейки составляет 95 %, то при 1 % выхода годных БИС они должны состоять не более чем из 90 ячеек. При 80 % выхода годных ячеек в случае 1 % выхода годных БИС в них не должно содержаться более 20 ячеек. Поэтому процент выхода годных БИС определяется в первую очередь отсутствием дефектов в исходных материалах и полуфабрикатах и бездефектностью технологии. В технологических маршрутах производства БИС особая роль в определении процента выхода годных принадлежит фотолитог; рафии. Одной из основных причин неточной передачи изображения при фотолитографии являются локальные дефекты фотошаблона. ПроцЕмт Выхода на нпснад  30 ioa Число ячеек Рис. 10.8. Зависимость процента выхода годных БИС от числа ячеек в них  Рис. 10.9. Критичные к проколам участ ки кристалла микросхемы, возника! ющие при диффузии: /- скрытого слоя, 2- разделительной, 3- эми терной фоторезиста и подложки: проколы (сквозные отверстия или не предусмотренные конструкцией островки), посторонние включения, царапины, трещины. Рассмотрим роль проколов (рис. 10.9) на примере изготовления биполярного транзистора по планарно-эпитаксиальной технологии. Проколы, возникшие после фотолитографии по маске SiOa перед диффузией скрытых слоев, приводят к образованию небольших островков -типа, над которыми в последующем выращивается эпитаксиальиый слой га-типа. Эти островки мало влияют на свойства эпитаксиального коллектора. Опасны области вдоль границы изолирующей р -диффузии. Расположенный здесь дефект в виде -участка может значительно уменьшить пробивное напряжение изолирующего р-п перехода. Гораздо опаснее проколы, возникшие после фотолитографического вскрытия окон в SiOa под разделительную диффузию (самый длительный диффузионный процесс, в котором используются мощные источники легирующей примеси р-типа). Они приводят к образованию сильнолегированных участков р^-типа. Критичны к таким проколам области базы, эмиттера, коллекторного контакта, при их наличии в указанных областях брак неизбежен. Проколы в окисной маске при базовой диффузии приводят к образованию слаболегированных участков р-типа. Их наличие не создает брака по параметрам интегральных микросхем, т. е. процесс базовой диффузии нечувствителен к проколам. Наличие проколов в маске Si02 при эмиттерной диффузии приводит к формированию неглубоких сильнолегированных участков -типа. Очень чувствительны к этим дефектам области, расположенные вдоль периметра изолирующих областей, области базы и резисторов на основе базового слоя (рис.- 10.9). Проколы в окисле при фотолитографии для формирования контактных окон очень опасны и ведут к браку при напылении алюминия под разводку. Между элементами микросхемы в этом случае возникают не предусмотренные схемой электрические связи. Проколы при фотолитографии по алюминию не опасны с точки зрения возникновения брака, если их размеры меньше минимального, принятого в качестве стандартной нормы при проектировании элементов микросхемы, но могут вызвать выход ее из строя под нагрузкой. Неточная передача размеров рисунка с фотошаблона (в том числе неровность края) является следствием неправильного выбора фоторезиста, неравномерности его толщины, отклонений технологических режимов процесса фотолитографии (например, времени экспонирования и проявления), деформаций кремниевых пластин и коробления подложек, смещения рисунков при нагреве системы фотошаблон- подложка (из-за разницы их ТКЛР). 10* 291 Неточные совмещения возникают из-за несоверщенства и неточности выполнения фигур совмещения, субъективных ощибок и ин-, дивидуальных особенностей работы операторов при визуальном совмещении, их утомляемости, режимов их работы. Поскольку результаты призводства, качество изделий микроэлектроники, процент выхода годных микросхем в сильной степени зависят от наличия дефектов, загрязнений, посторонних частиц, постоянства параметров и режимов проведения операций необходимо строго соблюдать чистоту и параметры технологической среды. 10.5. ТРЕБОВАНИЯ К ЧИСТОТЕ ВОЗДУШНОЙ СРЕДЫ И КЛИМАТИЧЕСКИМ ПАРАМЕТРАМ На протяжении всего технологического процесса обрабатываемые образцы находятся в контакте с той или иной средой. Технологической средой называется характеризуемая строго определенными параметрами воздушная, газовая или другая среда, наличие которой является обязательным условием для проведения заданной технологической операции. Параметры воздушной среды. Требования к воздушной среде производственных помещений при изготовлении микросхем определяются характером выполняемых технологических операций и санитарными нормами для обслуживающего персонала. Наибольшее влияние на технологические процессы оказывают следующие параметры воздушной среды: температура, влажность, запыленность и содержание газов и паров. Для успешного проведения всего процесса в одном производственном помещении параметры воздушной среды должны поддерживаться на уровне, требуемом для выполнения самой чувствительной к этим параметрам: операции. Обеспечение высокого качества среды всего производст-; венного помещения связано с большими экономическими затратами. Поэтому технологический процесс делится на группы операций, требующих близких значений параметров воздушной среды. В соответствии с этим производство делится на ряд технологических участков, занимающих отдельные помещения (см. рис. 10.6). Температура и влажность воздушной среды. Колебания температуры изменяют линейные размеры оснастки и обрабатываемых объектов, скорости химических реакций, скорости испарения применяемых материалов, показания контрольно-измерительных приборов, параметры структур и готовых микросхем. Поэтому для каждой чувствительной к колебаниям температуры технологической операции устанавливаются нормы допусков на отклонения от оптимальной температуры воздушной среды. Влажная среда нежелательна при проведении практически всех технологических операций. Адсорбируясь на различных поверхностях, влага и растворенные в ней вещества приводят к образованию нежелательных соединений. Влажность воздуха прозводствен- ных помещений стремятся поддерживать минимальной, но не ниже санитарной нормы. Устанавливаются три категории микроклимата производственных помещений, в которых нормы температуры и относительной влажности таковы: 1 категория - температура зимой (21 ±1) °С, летом (23±1)° С, влажность (45±5)%; И категория - температура зимой (20±2)° С, летом (23±2)° С, влажность (45±15) %; третья категория - по санитарным нормам. Для большинства помещений третьей категории санитарными нормами установлена допустимая температура (17...22)° С зимой, а летом не более -(-28 ° С. Запыленность воздушной среды. В связи с микронными и субмикронными размерами элементов и зазоров между ними присут-. ствие в воздушной среде механических частиц может существенно ухудшать качество и снижать процент выхода годных изделий. Механические частицы могут приводить к разрывам проводящих дорожек, коротким замыканиям элементов, образованию сквозных пор, проколов. В соответствии с установленным стандартом запыленность воздушной среды производственных помещений предприятий микроэлектроники оценивается количеством частиц размером не менее 0,5 мкм в единице объема воздуха. По запыленности воздушной среды все производственные помещения делятся на пять классов чистоты: в зависимости от числа частиц в 1 м : 1-й-3,5-10; 2-й -3,5-10*; 3-й -3,5-10 4-й -3,5-10; 5-й -- по санитарным нормам. Обеспечение требуемых классов чистоты и категорий микроклимата: 1. Предприятия микроэлектронной промышленности желательно размещать вдали от крупных промышленных городов в зелёных зонах. 2. Для строительства промышленных зданий и помещений необходимо применять специальные износостойкие материалы, легко очищаемые и не загрязняющие воздушную среду. 3. Воздух при подаче в помещения должен проходить специальную систему фильтрации. 4. Производственные помещения должны быть оборудованы системой кондиционирования воздуха. 5. Давление внутри зданий во избежание проникновения наружного воздуха должно несколько превышать атмосферное. 6. Все промышленные проводки должны быть скрыты, содержание помещения и использование спецодежды - регламентированы, В воздушной среде кроме паров воды и аэрозолей могут находиться и другие вредные примеси: угарный и углекислый газы, сероводород, пары кислот, щелочей, хрома, цинка, свинца и др. Для предотвращения воздействия этих примесей ответственные операции выполняют в специальных чистых объемах с несколько из- быточным по отношению к основному помещению давлением воздуха. Чистая комната- это помещение, в котором проводятся технологические операции, требующие особой чистоты и тщательного поддержания температурно-влажностных параметров воздушной среды, а также строгого соблюдения норм технологической гигиены. Чистые комнаты имеют: рабочее помещение, где размещается оборудование и выполняются технологические операции; гардеробные помещения для подготовки обслуживающего персонала к работе в чистой комнате; переходные и обдувочные шлюзы; помещения обработки приточного воздуха. В чистых комнатах важно обеспечить не только определенные температуру, влажность, запыленность, но и определенную величину и направление вектора скорости перемещения воздуха. В чистых комнатах с ламинарным потоком воздуха (рис. 10.10) можно обеспечить запыленность ниже 30 частиц/л. Пыль от источников не успевает распространиться по объему комнаты, так как увлекается общим потоком воздуха к вытяжным отверстиям. При вертикальном потоке воздуха пол не следует занимать громоздким оборудованием. Локальные рабочие объемы в виде открытых и герметичных боксов и скафандров служат для выполнения операций, требующих воздушной среды более чистой, чем в помещении, или требующих специальную газовую среду. Боксы (рис. 10.11) со стороны оператора имеют открытый проем, позволяющий передавать изделия непосредственно из помещения на рабочее место и производить операции без перчаток. Чистота среды в открытых боксах соответствует первому классу. Герметичные боксы и скафандры полностью защищают обраб^атываемые образцы от воздушной среды помещения. Передача  Рис. 10.10. Общий вид чистой комнаты с ламинарным потоком воздуха сверху вннз /- нагнетатель воздуха, 2- гардеробное помещение, переходные н обдувочные шлюзы, 3- отток воздух? 4- пол с перфорацией, 5- шлюз, 6- окна для подключения оборудования   Рис. 10.11. Схема рабочего бокса с горизонтальным потоком воздуха для выполнения операций: без выделения (а) и с выделением (б) продуктов химических реакций: лампы освещения. 2- фильтр, 3- воздухозаборник с фильтром предварительной очистки, 4- вентилятор, 5- подъемная стеклянная шторка, 6- щель для отвода воздуха, 7- патрубок для отвода воздуха образцов в скафандры осуществляется через шлюзы, с помощью которых скафандры могут быть объединены в поточную линию. Манипулирование с образцами производится в перчатках через специальные отверстия. Требования к воде и их обеспечение. В производстве микросхем вода применяется в больших количествах для составления различных растворов, для промывок подложек, готовых структур, деталей корпусов, а также в качестве реагента и защитной среды. Природная вода содержит большое число механических частиц (гидрозолей), растворенных минеральных солей, ионов, бактерий и т. п. В производстве микросхем применяют очищенную воду. Показателем степени чистоты воды является ее удельное сопротивление, которое сильно зависит от температуры, поэтому принято указывать его значение при 20 °С. Собственное удельное сопротивление идеально чистой воды равно 25 мОм-см. В производстве микросхем и полупроводниковых приборов различают первую, вторую и третью степень чистоты воды, которым соответствуют значения удельного сопротивления 18, 10 и 1 мОм-см (вода марок А, Б я В соответственно). Предварительную очистку воды от взвешенных и коллоидно-растворенных частиц выполняют методом дистилляции, сорбции с помощью специальных фильтров, реагентной коагуляции, электрокоагуляции и др. Предварительно очищенная вода имеет растворимые соли и другие примеси. Для окончательной очистки воды от растворимых веществ в настоящее время применяют очистку ионно-обменными смолами (деионизацию) и метод обратного осмоса. Для получения особо чистой воды с удельным сопротивлением 18.,.20 мОм см применяют следующие схемы очистки: дистилляция- деионизация; электрокоагуляция - деионизация; электрокоагуляция-ультрафильтрация - обратный осмос; ультрафильтрация - деионизация. Эти схемы включают также предварительную фильтра- цию, например, активированным углем для удаления хлора, opraL) нических загрязнений, помутнений, крупных и мелких твердых частиц. 10.6. ОСНОВНЫЕ ПОЛОЖЕНИЯ ЭЛЕКТРОННО-ВАКУУМНОЙ ГИГИЕНЫ Чистота воздушной среды в производственных помешениях предприятий, изготавливающих микросхемы, находится на таком высоком уровне, что источником загрязнений становится обслуживающий персонал. На каждом предприятии имеется специальная служба, которая осуществляет организацию и контроль выполнения действующих инструкций по соблюдению правил ЭВГ. Она ведет учет состояния ЭВГ в подразделениях предприятия, контроль за состоянием микроклимата на производственных участках, вырабатывает условия эксплуатации и содержания помещений, требования к рабочим местам, инструменту, технологической документации, а также требования, предъявляемые к работающим в производственных помещениях. В чистых комнатах для сохранения ламинарности и, следовательно, чистоты потока воздуха оборудование размещается так, чтобы расстояния между рабочими местами были не менее 1...1,2 м, а расстояния от стен до оборудования -- не менее 0,5...0,8 м. Для уменьшения влияния тепла, выделяемого оборудованием, на конвективный перенос частиц пыли оборудование встраивается в стенные панели так, чтобы в чистую комнату выходили только загрузочные устройства. Такая расстановка позволяет проводить профилактическую очистку оборудования извне чистой комнаты. В чистых комнатах кроме контроля запыленности воздушной атмосферы и микроклимата проводится также контроль условий труда. В воздухе чистых комнат имеются частицы размерами от сотых до нескольких десятых долей микрона, которые не улавливаются финишными фильтрами установок очистки и не контролируются при анализе запьГленности. Эти частицы могут оседать и накапливаться в помещении. Для их удаления необходима периодическая влажная уборка, иногда с добавлением 5% глицерина, чтобы пыль не срывалась с поверхностей. Вода для влажной уборки полов, стен, потолков должна быть чистой, лучше деионизованной с удельным сопротивлением не менее 0,5 мОм-см. Источниками загрязнений от работающего персонала являются главным образом кожа человека и одежда. Через кожу человека выделяются пары воды, солей, жира и других веществ. В результате постоянного обновления верхнего покрова кожи происходит отслаивание отживших частиц. В зависимости от вида деятельности число частиц различного размера, выделяемых человеком и его одеждой в минуту, может изменяться от 100 000 (человек сидит или стоит неподвижно), до 10 ООО ООО (ходьба со скоростью 9 км/ч). Поэтому работы в чистых комнатах ведутся в специальной рабочей одежде, изготовленной из материала с минимальным пылевыделением. Прежде чем попасть в чистое помещение, работники проходят промежуточные помещения, гердеробные, обувочные шлюзы. Соблюдение правил личной ЭВГ является необходимым условием повышения эффективности производства и качества микросхем. Глава 11. МЕТОДЫ ВЫПОЛНЕНИЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ И ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ 11.1. ОПЕРАЦИИ РАЗДЕЛЕНИЯ ПЛАСТИН НА КРИСТАЛЛЫ И ПОДЛОЖЕК НА ПЛАТЫ Условия поставки микросхем и микропроцессоров заказчику предусматривают поставку в виде неразделенных на кристаллы пластин со сформированными и отбракованными микросхемами. Конструктору-технологу радиоэлектронных средств в таких случаях необходимо организовать разделение пластин на кристаллы и подготовить их к проведению дальнейших сборочных операций. Процесс подготовки к сборке, кроме разделения пластин на отдельные кристаллы, включает их очистку, контроль, ориентированную подачу на позицию сборки. Аналогичные операции проводят при производстве гибридных микросхем, разделяя подложки на платы. Разделение пластин скрайбированием осуществляют в две стадии: вначале на поверхность пластины между готовыми микросхемами наносят в двух взаимно перпендикулярных направлениях неглубокие риски (англ. scribe), а затем по этим рискам разламывают ее на прямоугольные или квадратные кристаллы. При сквозном разделении пластину прорезают режущим инструментом насквозь. Для разрезания наиболее часто применяют алмазные диски и проволоку или полотна с абразивной суспензией, а также ультразвуковой инструмент. Алмазное скрайбирование. Эта операция состоит в создании на полупроводниковой пластине между готовыми структурами рисок или разделительных канавок механическим воздействием на нее алмазного резца (рис. 11.1), что приводит к образованию нeглyбoJ ких направленных трещин. При приложении дополнительных усилий в процессе разламывания трещины распространяются на всю тол-    Рис. 11.1. Скрайбирование алмазным резцом: а - нанесение рисок; б - пластииа с рисками; в - конструкция алмазной пирамиды; /- режущая грань резца; 2-дорожки для скрайбирования в слое защитного диэлектрика; 5-полупроводниковые микросхемы; 4- кремниевая пластина щину пластины, в результате чего происходит разделение ее на отдельные кристаллы. Основным достоинством скрайбирования наряду с высокими производительностью и культурой производства является малая ширина прорези, а следовательно, отсутствие потерь полупроводникового материала. Обычно ширина риски не превышает 10...20 мкм, а глубина 5... 10 мкм, скорость движения резца 50...75 мм/с, нагрузка на резце 1,2...1,4 Н. Качество скрайбирования и последующей ломки в значительной степени зависят от состояния рабочей части алмазного резца. Работа резцом с изношенным режущим ребром или вершиной приводит к сколам при скрайбировании и некачественной ломке. Обычно скрайбирование выполняют резцами, изготовленными из натурального алмаза, которые по сравнению с более дешевыми резцами из синтетических алмазов имеют большую стойкость. Получили распространение резцы, имеющие режущую часть в форме трехгранной или усеченной четырехгранной пирамиды (рис. 11.1, в), режущими элементами которых являются ее ребра. Средняя стойкость резца (одного режущего ребра) до переточки при скрайбировании кремния составляет 80 м пути. Износ резца возрастает при скрайбировании пластин с пленкой двуокиси кремния или другого диэлектрика. На таких пластинах необходимо предусматривать свободную от пленок Si02, SxsN, БСС, ФСС дорожку шириной 50...75 мкм (рис. 11.1, б). При лазерном скрайбировании (рис. 11.2) разделительные риски между готовыми структурами создают испарением узкой полосы полупроводникового материала с поверхности пластины во время ее перемещения относительно сфокусированного лазерного луча. Это приводит к образованию в пластине сравнительно глубоких; (до 50... 100 мкм) и узких (до 25...40 мкм) канавок. Канавка, узкая и глубокая по форме, выполняет роль концентратора механических напряжений. При разламывании пластины возникающие напряжения приводят к образованию на дне канавки трещин, распространяющихся сквозь всю толщину пластины, в результате чего происходит ее разделение на отдельные кристаллы. Наряду с созданием глубокой разделительной канавки достоинством лазерного скрайбирования является его высокая производительность (100...200 мм/с), отсутствие на полупроводниковой пластине микротрещин и сколов. В качестве режущего инструмента используют импульсный оптический квантовый генератор с частотой следования импульсов 5...50 кГц и длительностью импульса 0,5 мс. Разламывание пластин на кристаллы после скрайбирования осуществляют механически, приложив к ней изгибающий момент. Отсутствие дефектов кристаллов зависит от приложенного усилия, которое зависит от соотношения габаритных размеров и толщины кристаллов. Наиболее простым способом является разламывание пластин на кристаллы валиком (рис. 11.3). Для этого пластину 3 помещают рабочей поверхностью (рисками) вниз на мягкую гибкую (из резины) опору и с небольшим давлением прокатывают ее последовательно   Рис. 11.3. Разламывание полупроводниковых пластин на кристаллы валиком /- валик; 2- защитная пленка; 3- кристалл  Рис. 11.2. Схема лазерного скрайбирования полупроводниковой пластины Рис. 11.4. Разламывание полупроводниковой пластины прокатыванием между валиками: /- пластина; 2- упругий валик; 3- защитная пленка; 4- стальной валик; 5- пленка-носитель в двух взаимно перпендикулярных направлениях стальным или резиновым валиком 1 0 10...30 мм. Гибкая опора деформируется пластина изгибается в месте нанесения рисок и ломается по ним' Таким образом, разламывание происходит в две стадии - вначале на полоски, а затем на отдельные прямоугольные или квадратные кристаллы. Валик должен двигаться параллельно направлению скрайбирования, иначе ломка будет происходить ие по рискам. Брак может появиться также в том случае, если полоски или отдельные кристаллы смещаются относительно друг друга в процессе ломки. Поэтому перед ломкой пластины покрывают сверху тонкой эластичной полиэтиленовой пленкой 2, что позволяет сохранить ориентацию кристаллов в процессе ломки и избежать их произвольного разламывания и царапания друг о друга. Смещения кристаллов можно также избежать, поместив пластину перед разламыванием в герметичны полиэтиленовый пакет и откачав из него воздух. Применяют различные установки, в которых валики движутся строго параллельно направлению рисок и имеют регулировку нагрузки. Более совершенен способ прокатывания пластины между двумя валиками (рис. 11.4), при котором обеспечивается нагрузка, пропорциональная длине скрайберной риски. Пластину /, расположенную рисками вверх, прока'тывают между двумя цилиндрическими валиками: верхним упругим (резиновым) 2 и нижним стальным 4. Для сохранения первоначальной ориентации кристаллов пластину закрепляют на термопластичной или адгезионной пленке-носителе 5 и защищают ее рабочую поверхность полиэтиленовой или лавсановой пленкой 5. Расстояние между валиками, определяемое толщиной пластин, устанавливают, перемещая один из них (обычно нижний). При прокатке более упругий валик в зависимости от толщины пластины деформируется и к ней прикладывается нагрузка, пропорциональная площади ее поперечного сечения или длине скрайберной риски. Пластина изгибается и разламывается по рискам, вначале на полоски, а после поворота на 90°- на кристаллы. При разламывании на сферической опоре (рис. 11.5) пластину 2, расположенну1р между двумя тонкими пластичными пленками, помещают рисками вниз на резиновую диафрагму 5, подводят сверху сферическую опору / и с помощью диафрагмы пневматическим и гидравлическим способами прижимают к ней пластину, которая разламывается на отдельные кристаллы. Достоинствами этого способа Рис. 11.5. Разламывание полупроводниковой пластины на сферической опоре: /- сфера; 2- пластина; 3- резиновая диафрагма  являются простота, высокая производительность (ломка занимает не более 1...1,5 мин) и одностадийность, а также достаточно высокое качество, так как кристаллы не смещаются относительно друг друга. 11.2. ОПЕРАЦИИ УДАЛЕНИЯ МАТЕРИАЛОВ С ПОВЕРХНОСТИ ПЛАСТИН И ПОДЛОЖЕК Химическое травление полупроводииковых пластин и подложек сопровождается удалением поверхностного слоя с механически нарушенной кристаллической структурой, вместе с которым удаляются и имеющиеся на поверхности загрязнения. Травление является обязательной технологической операцией. Кислотное травление полупроводников в соответствии с химической теорией идет в несколько этапов: диффузия реагента к поверхности, адсорбция реагента поверхностью, поверхностные химические реакции, десорбция продуктов реакции и диффузия их от поверхности. Травители, для которых самыми медленными, определяющими суммарный процесс травления этапами являются диффузионные, называются полирующими. Они нечувствительны к физическим и химическим неоднородностям поверхности, сглаживают шероховатости, выравнивая микрорельеф. Скорость травления в полирующих травителях существенно зависит от вязкости и перемешивания травителя и мало зависит от температуры. Травители, для которых самыми медленными стадиями являются Поверхностные химические реакции, называются селективными. Скорость травления в селективных травителях зависит от температуры, структуры и кристаллографической ориентации поверхности и не зависит от вязкости и перемешивания травителя. Селективные травители с большой разницей скоростей травления в различных кристаллографических направлениях принято называть анизотропными. Поверхностные химические реакции при полирующем травлении проходят в две стадии: окисление поверхностного слоя полупроводника и перевод окисла в растворимые соединения. При травлении кремния роль окислителя выполняет азотная кислота: Si+4HNO,3= Si02+4N02+2H20. Фтористоводородная (плавиковая) кислота, входящая в состав травителя, переводит окись кремния в тетрафторид кремния: Si02+4HF =SiF4+2H20. Для травления, дающего зеркальную поверхность пластин, используют смесь указанных кислот в соотношении 3:1, температура травления 30...40°С, время травления около 15 с. При добавлении в этот состав 9 частей уксусной кислоты как замедлителя реакции время обработки возрастает до нескольких минут, а снижение тем- 1 ... 12 13 14 15 16 17 18 ... 20 |