| |

|

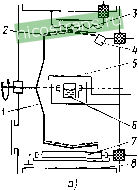

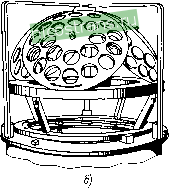

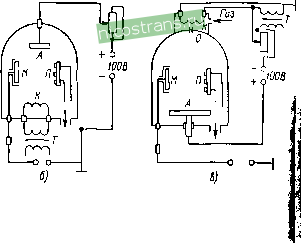

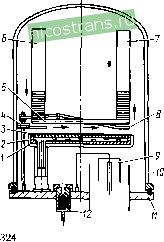

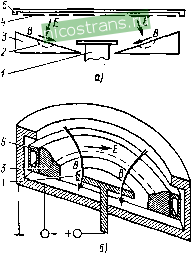

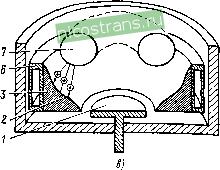

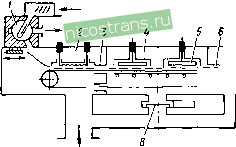

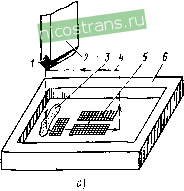

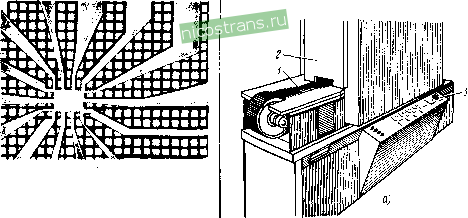

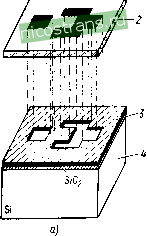

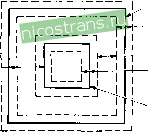

Главная » Мануалы 1 ... 14 15 16 17 18 19 20 Нагрев подложки осуществляют с целью уменьшения количества загрязнений на ее поверхности и улучшения сцепления пленки с подложкой. В установках термического испарения части используют систему лучистого нагрева подложек, содержащую излучатель (галоидные лампы накаливания) и рефлектор. Температура подложки выбирается оптимальной, чтобы обеспечить конденсацию пара и адгезию к ней пленок. Нагрев подложек необходим для десорбции вредных веществ (газов, влаги, масла насосов), являющихся основной причиной плохой адгезии. Структура напыленной пленки зависит от материала, состояния . поверхности и температуры подложек, скорости напыления. Они могут быть аморфными, поликристаллическими, монокристаллическими. Размер зерна металлических пленок зависит от температуры плавления металла. Металлы с высокой температурой плавления (вольфрам, молибден, тантал и др.) образуют пленки с малыми размерами зерен. Металлы с низкой температурой плавления образуют крупнозернистые пленки. Крупнозернистые пленки имеют большую стабильность электрофизических свойств, чем мелкозернистые. Таким образом, при вакуумном напылении необходимо повышать скорость напыления, а размеры зерен пленки увеличивать за счет повышения температуры подложки при напылении и отжиге. Отжиг пленок производится в вакуумных установках непосредственно после напыления при температурах подложек, несколько превышающих температуры напыления. Это делается для упорядочения структуры и уменьшения внутренних механических напряжений пленок с целью повышения их стабильности и улучшения адгезии к подложкам. В процессе отжига межзеренные промежутки в пленках уменьшаются и, следовательно, снижается число структурных дефектов. При этом сопротивление резистивных и проводящих пленок уменьшается. В качестве примера рассмотрим схему внутрикамерного устройства установки УВН-73П-1 (рис. 11.23, а), предназначенной для нанесения проводящих пленок (алюминия, ванадия и др.) способом термического испарения металлов в вакууме. На задней крышке камеры установлены три электронных испарителя с б кольцевыми катодами (см.рис. 11.22), выполненными из вольфрамовой проволоки. Центральный испаритель предназначен для испарения ванадия, а два крайних - для алюминия. Подложки закрепляют на внутренней поверхности барабанного подложкодержателя. Конусообразная форма барабана с углом наклона 8° повышает равномерность толщины наносимых слоев по сравнению с цилиндрическим вариантом. Частоту вращения барабана устанавливают в диапазоне 1...30 об/ мин. Для измерения температуры осаждения на барабане закреплен термометр сопротивления, сигнал с которого через коллектор подается на измерительный прибор. Нагрев барабана и подложек осуществляют с помощью нагревателя и ламп накаливания.   Рис. 11.23. Схема (а) внутрикамерного устройства УВН-73П-1, планетарный механизм (б) с тремя вращающимися сегментными подложкодержателями: /- барабанный подложкодержатель; 2- подложки; 3- нагреватель; 4- измеритель скорости осаждения; 5-заслонка; 6-испаритель; 7-ламповый нагреватель; 8-рабочая камера Заслонка, управляемая электромагнитом, позволяет проводить предварительное обезгаживание испарителя и исходного материала без загрязнения подложек, а также прерывать поток испаряемого материала при достижении заданных толщины или сопротивления пленки. Для улучшения воспроизведения пленками рельефа подложки, особенно на заключительных стадиях изготовления микросхемы, хорошего облегания пленками ступенек ее структуры, часто в установках термовакуумного напыления используют совершающие планетарное движение подложкодержатели сферической формы (рис. 11.23,6), способствующие организации подлета испаренных атомов к подложке под разными углами. К очевидным достоинствам метода термовакуумного напыления относятся: возможность реализации высоких скоростей нанесения материалов в высоком вакууме, простота, отработанность технологических операций и наличие современного высокопроизводительного оборудования. Однако этому методу свойственны недостатки, такие как трудность обеспечения высокой воспроизводимости свойств пленок при осаждении веществ сложного состава, трудность испарения тугоплавких материалов, высокая инерционность испарителей и сравнительно небольшой срок их использования, что создает существенные трудности при создании оборудования непрерывного действия. Метод ионного распыления, использующийся для нанесения тонких пленок, принципиально ничем не отличается от метода ионного травления (см. § 11.1, рис. 11.9... рис. 11.11). В системах распыления диодного типа (катодное распыление, рис. 11.24, а) на распыляемую мишень-катод направ.1яется поток Ионов газа, ускоренных электрическим полем от нескольких сотен  к п J + р  Рис. 11.24. Схемы устройств ионного распыления: а - диодного типа со смещением дли катодного распыления; б - триодного типа для нонно-плазменнс распыления; в - триодного типа с ионным источником электронвольт до килоэлектронвольт, которые, бомбардируя мишень, выбивают частицы распыляемого вещества, осаждающегося на подложку, расположенную вблизи анода. Если процесс распыления проводить в химически активной среде, то на подложке осаждаются продукты взаимодействия распыляемого вещества с атомами активной среды (окислы, нитриды и т. п.). Такое распыление называют реактивным. Для локализации разряда применяют экраны, располагающиеся на расстоянии 3...5 мм от катода. Рабочая среда находится при пониженном давлении (1...10 Па), в ней возбужден тлеющий разряд. Если распыляемая мишень металлическая, то распыление ведется на постоянном токе. Если мишень - диэлектрик, то распыление ведется на переменном токе при отрицательной полярности напряжения, а при положительной полярности с диэлектрика снимается заряд, накопленный в предыдущий период за счет его нейтрализации электронами. Рассмотрим для примера схему вну-трикамерного устройства промышленной установки катодного распыления УВН-62П-1, предназначенную для нанесения металлических пленок на кремниевые, ситалловые и стеклянные подложки (рис. П.25). Транспортно-бун- Рис. 11.25. Схема виутрикамериого устройства УВН-62П-1: I- экран; 2- водоохлаждаемый катод; 3- мишень; 4 - электрод смещения; 5- механизм перемещения подложек; б- загрузочный бункер; 7- приемная кассета; 8- механизм подъема подложек; 9- патрубок откачной системы; /О- колпак; - плита; 12- натекатель  керное устройство позволяет загружать и обрабатывать партию 113 200 подложек. Горизонтальные направляющие устройства заземлены и являются анодом распылительной системы. Под анодом на расстоянии 40...60 мм расположен водоохлаждаемый катод размером 150X340 мм, на который подается напряжение до 5 кВ. Более высокое напряжение подавать нецелесообразно, так как ионы большой энергии глубоко внедряются в катод и эффективность распыления уменьшается. Экран располагается на расстоянии 3...5 мм от катода. Натекатели необходимы для создания определенной технологической атмосферы, откачная система-для создания необходимой степени вакуума. Подложка, пройдя над катодом и побывав на 5 фиксированных позициях, подается в приемную кассету. Одна из позиций предназначена для очистки подложек, чему служит электрод смещения, на который подается положительный потенциал 300 В. Так как подложки имеют небольшое отрицательное смещение, то они подвергаются бомбардировке ионами инертного газа сравнительно небольшой энергии. Катодное распыление имеет следующие преимущества перед термическим: большая площадь поверхности распыления, что обеспечивает получение более равномерных по толщине покрытий; возможность распыления тугоплавких металлов и сплавов без изменения состава; отсутствие разогретых деталей в вакуумной камере, лучшая адгезия пленок из-за высокой энергии ионов; возможность нанесения реактивных пленок; легкость очистки поверхности катода до начала катодного распыления зажиганием разряда при закрытой заслонке; возможность точной регулировки толщины пленки изменением напряжения на электродах, разрядного тока, времени процесса, а также давления инертного и реактивного газов; универсальность метода (могут быть распылены металлы с такими различными свойствами, как W и Аи); возможность изготовления многослойных пленок одновременным распылением нескольких мишеней; безынерционность (распыление материала происходит лишь при наличии напряжения на мишени и сразу же прекращается после его снятия); применение мишеней с большим запасом распыляемого материала позволяет широко использовать распыление ионной бомбардировкой в установках и линиях непрерывного действия; распыление ионной бомбардировкой может применяться не только для получения пленок и многослойных пленочных структур, но и для придания пленкам требуемой конфигурации и подгонки тонкопленочных резисторов в номинал с помощью ионного травления (см. § 11.1). Недостатки катодного распыления в сравнении с термическим испарением: меньшая скорость нанесения покрытий; более сложные источники питания и конструкция электродов; высокие требования к чистоте газов; сравнительно низкий вакуум и возможность загрязнения пленок.   Рис. 11.26. Принцип действия и конструкция магнетрона с коническим кольцевым катодом: а - принципиальная схема; б - общий вид конструкции н подключение ее узлов к источнику тока; в - расположение плазменного шнура относительно деталей конструкции магнетрона: /-анод; 2-область максимальной эрозии катода-мИ1пени; 3-катод-мншень; 4-подложки; 5-подложкодержатель; 6- электромагнит; 7- плазма Магнетронное распыление является усовершенствованным вариантом диодных систем распыления, в котором скорость нанесения пленок увеличена (до 2 мкм/мин) за счет локализации плазмы у поверхности распыляемого катода-мишени наложением скрешенных электрического и магнитного полей (рис. 11.26). В этом случае путь движения электронов увеличивается, они движутся по циклоиде вблизи катода, совершая многократные столкновения с атомами рабочего газа и увеличивая концентрацию ионов, бомбардируюших катод, в результате чего увеличивается и интенсивность распыления. Атомы распыляемого вешества осаждаются на подложку. Для распыления диэлектриков применяют ВЧ-разряд. Принцип действия установок катодного и магнетронного распыления роторно-конвейерного типа показан на рис. 11.27. Установки имеют загрузочные устройства /, конвейер 6, высоковакуумные шлюзовые 2, 7 и рабочую 4 камеры, разделенные перегородками с каналами 3 для прохождения конвейера. В шлюзовых и рабочей камерах устанавливаются устройства очистки и нагрева подложек, несколько позиций 5 катодного либо магнетронного распыления, устройства отжига. В процессе работы непрерывно ведется откачка рабочей и шлюзовых камер, что обеспечивает поддержание необходимой степени вакуума (около 1 Па при катодном и около 10- Па при магнетронном распылении). Ионно-плазменное распыление проводят при давлении 10 ...10 Па, что обеспечивает большую стерильность условий нанесения пленок по сравнению с катодным распылением. В этом   Рис. 11.27. Схема роторной установки для катодного распыления непрерывного действия случае в газе возбуждается несамостоятельный разряд, поддерживаемый эмиссией электронов от дополнительного термокатода (см. рис. 11.24,6). Электроны, двигаясь от катода к аноду, ионизируют молекулы рабочего газа. Разрядный ток составляет несколько ампер при напряжении между катодом и анодом порядка 100 В. Возникает низковольтный дуговой разряд. Вначале цикла напыления осушествляется ионная очистка мишени и подложек, для чего на них подается небольшой отрицательный потенциал по отношению к аноду. Собственно распыление начинается при подаче на мишень отрицательного напряжения порядка 1...3 кВ, вытягиваюшего ионы из плазмы дугового разряда. Преимушествами ионно-плазменного распыления перед катодным являются; более высокая скорость распыления (0,3 мкм/мин), более высокая степень вакуума (около 10~ Па), меньшие рабочие напряжения и большая стабильность газового разряда. Трехэлект-родные (триодные) системы, в которых электрические цепи разряда и распыления развязаны, обеспечивают большую гибкость управления процессом. Недостатком триодной системы ионно-плазменного распыления, показанной на рис. 11.24,6, является сильный разогрев подложек, из-за чего подложкодержатель приходится делать водоохлажда-емым, а температура подложек плохо поддается контролю и управлению. Этот недостаток устраняется созданием ионного источника, который изготовляется в виде рабочей камеры с термокатодом, отделенной от камеры осаждения калиброванным шелевым отверстием (см. рис. 11.24, в), откуда плазма извлекается и направляется с помощью дополнительного электрода так, чтобы подложка не попадала в область разряда. Если мишень выполнена не из металла, а из диэлектрика, в системах распыления должен использоваться не постоянный ток, а ВЧ-разряд на переменном токе и такой метод называется высокочастотным распылением. Нанесение толстых пленок. Пасты, используемые в толстопленочной технологии, представляют собой тиксотропные (т. е. уменьшающие свою вязкость при увеличении давления) смеси, основу которых составляют порошки проводящего материала или диэлектрика и размолотого стекла. Органическая связка составляет по массе от одной четверти до одной трети массы пасты, ее назначение состоит в сохранении пасты в виде суспензии, пригодной для трафаретной печати. В качестве связки применяют канифольно-скипидар-ные смеси, ланолин с циклогексанолом и др. Проводниковые пасты содержат порошки благородных металлов (серебро, серебро-палладий, золото), их доля составляет 70...80% от общей массы твердой фазы пасты. Палладий вводят для снижения коррозии и миграции, а также уменьшения стоимости пасты. При изготовлении многослойных керамических плат (см. § 5.5, 9.3) применяют марганцево-молибденовые проводниковые пасты. Это обусловлено высокой температурой обжига спрессованного пакета керамических слоев (свыше 1500 °С). Проводниковые пасты должны обеспечить низкое электрическое сопротивление проводников, способность их к пайке и сопротивляемость к выщелачиванию при облуживании. В резистивных пастах количество порошка проводящей фазы определяется удельным сопротивлением и поэтому варьируется в широких пределах-от единиц процентов до десятков процентов твердой фазы. Наибольшее применение нашли резистивные пасты на основе палладия и соединений рутения. В первой из них свойства резистора определяют окисью палладия, образующейся во время вжигания. Для оптимизации температурного коэффициента сопротивления, дрейфа сопротивления и шумовых характеристик к палладию добавляют серебро, которое при вжигании образует сплав палладий - серебро. Характеристики серебро-палладиевых паст чувствительны к составу атмосферы и профилю распределения температуры в печи для вжигания паст. Это обусловлено протеканием окислительно-восстановительных процессов в данной композиции материалов, составляющих пасту. Более высокой стабильностью сопротивлений, меньшей чувствительностью к колебаниям температуры вжигания обладают резисторы, выполненные на основе двуокиси рутения. Поэтому резистивные пасты на основе соединений рутения в толстопленочной технологии преобладают. Основные характеристики резистивных паст таковы: на основе композиции Ag -Pd р., = 5-10...5-10 Ом/П, TKR -(0,5...3)-10~ гред , на основе соединений рутения ps=10...10® Ом/П, TKR- (1,0...1,5) 10- град-. Диэлектрические пасты (см. § 5.1, табл. 5.8) применяются для изготовления конденсаторов. Они должны иметь высокое значение диэлектрической проницаемости для получения приемлемых размеров пленочных конденсаторов. Это значение может изменяться от 15 до 500 в зависимости от соотношения стекла и окиси титана в диэлектрической пасте. Изолируюи^ие пасты предназначены для изоляции проводников при их пересечении, которого трудно избежать при проектировании 328 гибридной микросхемы даже средней сложности, а также для межуровневой изоляции при изготовлении многоуровневой толстопленочной разводки. Эти пасты должны обладать низкими значениями диэлектрической проницаемости, в противном случае в схеме появятся значительные паразитные емкости. И диэлектрические, и изолирующие толстые пленки должны обладать высоким электрическим сопротивлением. В последние годы много внимания уделяется разработке лудящих (припайных) паст, которые применяются для . облужива-ния проводников и контактных площадок, для герметизации корпусов. Лудящая паста представляет собой смесь порошка низкотемпературного припоя и органической связки, в состав которой входит флюс. Нанесение паст проводится на установке для трафаретной печати. Схематично процесс нанесения показан на рис. 11.28. Для изготовления толстопленочных микросхем требуется комплект трафаретов, каждый из которых служит для нанесения определенного пленочного слоя: проводникового, одного или нескольких резистивных, изолирующих и т. д. Каждому трафарету соответствует определенный фотошаблон, выполненный на основе топологического чертежа микросхемы. Основным элементом трафарета является сетка из нейлона или нержавеющей стали с размером ячейки 80...240 мкм (рис. 11.29). Выбор размера ячейки определяется требованиями толщины и ширины пленочных элементов. Сетка натягивается на держатель - алюминиевую рамку, зажимается и обрезается по краям. Размер рамки должен обеспечить расстояние 25...50 мм от краев рисунка схемы до краев трафарета.   6 2 П Рис. 11.28. Процесс нанесения элементов толстопленочных гибридных микросхем: о-исходное положение ракеля, пасты и трафарета; 6 - подложка с нанесенными толстопленочиыми элементами; в - взаимное расположение ракеля, трафарета и подложки в процессе нанесения; ракель;2~ держатель ракеля; 3-паста; ./-траектория возвратно-поступательного движения ракеля; 5- трафарет; 6- рамка трафарета; 7- подложка На натянутую сетку наносится слой фоточувствительной эмульсии. Фотошаблон размещают над рамкой с натянутой сеткой, покрытой светочувствительным эмульсионным слоем, и воздействуют на эмульсию светом. Происходит ее полимеризация на всех участках, кроме тех, которые располагаются под непрозрачными участками фотошаблона. После этого экспонированный рисунок проявляется, незасвеченная эмульсия растворяется в воде, образуя окна , через которые при нанесении будет продавливаться паста. Кроме описанного трафарета, применяются трафареты на основе пигментной бумаги-в основном, в мелкосерийном производстве. Они имеют худшую разрешающую способность вследствие наличия бахромы по краю рисунка и округленных углов. Пигментная бумага дает усадку при ее переносе на сетку. Это обстоятельство необходимо учитывать при разработке топологии, вводя поправочный коэффициент на усадку. В крупносерийном производстве применяют трафареты на основе сухих пленочных фоторезистов (СПФ, ТФПК), которые дают более качественный рисунок. Они более технологичны и тиражестойки. Еще более прочными являются биметаллические трафареты, на металлическую сетку которых припаивается металлическая фольга с нужным рисунком (рис. 11.29, в). Очищенная подложка устанавливается в держатель подложки установки трафаретной печати, сверху накладывается держатель трафарета с требуемым трафаретом, на него помещают навеску соответствующей пасты и с помощью ракеля наносят ее на подложку (см. рис. 11.28, в). Ракель заполняет пастой отверстия в трафарете, прогибает его до соприкосновения с подложкой и продавливает пасту через эти отверстия. Благодаря тиксотропности слой нанесенной пасты не расплывается по подложке, сохраняя рисунок, заданный трафаретом. Материал и форма лезвия ракеля являются важными факторами процесса трафаретной печати. Лезвие ракеля  изготавливается из полиуретана. В течение всего рабочего хода лезвие должно плотно прилегать к трафарету, обеспечивая постоянство давления, оказываемого на пасту. Это достигается благодаря нагрузке, приложенной к держателю ракеля. Оснастка, используемая при нанесении паст, должна обеспечить точное совмещение отдельных пленочных слоев схемы. Резистивный слой, как правило, наносится последним, так как повторные вжигания изменяют сопротивления резисторов. Кроме трафаретной печати, может быть использован метод нанесения резистивных паст под давлением. С помощью пневматического дозатора паста выдавливается через шприц, при этом достигается давление 1...6 атм ((1 ...6) 10 Па). Дозировка пасты уменьшает разброс сопротивлений резисторов. Однако для каждого типоразмера резистора требуется отдельное сопло к дозатору. Это создает сложности для изготовителей микросхем, включающих в себя резисторы с большим разбросом номинальных значений сопротивлений. Использование дозатора не исключает использования трафаретной печати для нанесения проводящих и диэлектрических слоев. После нанесения проводится сушка и вжигание пасты. При сушке (120...200 °С) происходит удаление летучих органических растворителей. Для сушки лучше использовать инфракрасные лучи. При использовании других методов на поверхности слоя пасты может образоваться корка, препятствующая выходу летучих веществ, вследствие чего после вжигания пленка будет пористой, с раковинами. Вжигание паст проводится при температурах 600...900 °С в конвейерных печах (рис. 11.30). Режимы вжигания определяются используемыми материалами паст и подложки. На первом участке конвейерной печи в зоне предварительного нагрева происходит удаление органической составляющей пасты. Наиболее ответственной является зона максимального нагрева, особенно для резистивных паст. Ее протяженность и точность поддержания температуры опре- Рис. 11.29. Сетчатые трафареты для нанесения толстопленочных элементов: а - эмульсионный с нейлоновой сеткой; б - биметаллический с проволочной сеткой; в - биметаллический для создания проводников разводки к посадочножу месту бескорнусиой полупроводниковой 14-выводной БИС; /- нейлоновая нить; 2- отверстия для провускания пасты; 3~ эмульсионный слой; 4- металлическая фольга; 5- проволочная сетка  850°с Отжиг \0сты5ате Выход tSMUH Рис. 11.30. Общий вид конвейерной печи для вжигания паст (а) н профиль распределения температур (б) по ходу конвейера в печи для вжигания: /-лента конвейера: 2-кожух печи; 3-пульт управления деляют разброс сопротивлений резисторов. В идеальной печи вершина профиля должна быть плоской (рис. 11.30,6). Однако в реальном оборудовании этого добиться трудно, так как зона максимального нагрева граничит с менее нагретыми зонами, вследствие чего на краях зоны температура ниже, чем в центре. Зона охлаждения должна обеспечить оптимальную скорость охлаждения подложек для предотвращения растрескивания толстопленочных элементов. В процессе вжигания частицы стекла расплавляются, спекаясь с частицами проводящей фазы. Стекло образует механически прочное сцепление с материалом подложки. В последние годы были разработаны полимерные резистивные пасты, например на основе лака ДФ-971. Проводящим наполнителем в них является технический углерод, а также коллоидно-графитовый препарат. Из этих материалов изготавливается лакосаже-вая суспензия, наносимая на подложку из слоистого пластика методом трафаретной печати. После нанесения проводится полимеризация пасты. Здесь не требуется громоздких энергоемких печей для вжигания, однако характеристики резисторов (например, TKR= = 10~ град) не позволяют использовать их в производстве большинства гибридных микросхем. 11.4. ОПЕРАЦИИ ФОРМИРОВАНИЯ КОНФИГУРАЦИЙ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Получение заданных конфигураций, размеров и взаимного расположения элементов осуществляется в несколько этапов в соответствии с количеством слоев микросхемы и топологией каждого слоя. Поэтому необходимо точное совмещение изображений каждого слоя друг с другом. Техника получения послойных изображений основана на применении локальных технологических обработок. В зависимости от способа локализации все методы получения изображений можно разбить на три группы: метод свободной маски, метод контактной маски, локальная обработка без масок. Метод свободной маски применяется при формировании пленочных элементов. Свободная (сменная) маска - это пластина с отверстиями, размеры, конфигурация и взаимное расположение которых соответствуют топологическому рисунку формируемого пленочного слоя микросхемы. Свободная маска экранирует нужные участки подложки от нанесения пленки. Свободная маска является инструментом многократного пользования. Методы с использованием контактных масок (рис. 11.31) могут применяться для получения любых микросхем. Контактная маска в виде рельефного слоя с отверстиями предназначена для однократного пользования. Контактная маска изготавливается непосредственно на подложке или пластине и удерживается на ее поверхности силами адгезионного сцепления. Контактные маски могут формироваться 332 Падтжна Масна Подложка Начала процесса После питаграфии Пад11ажт \

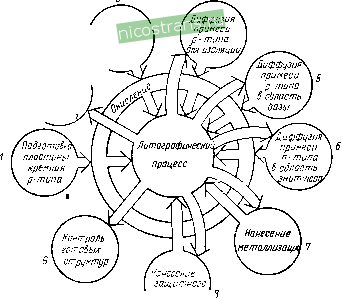

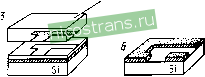

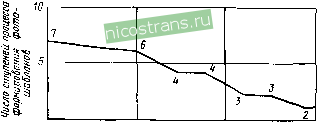

Осаждение Травление После удаления пасни Рис. 11.31. Формирование конфигурации элементов микросхемы с использованием: а - резистивной маски - субтрактивный метод; 6 - контактной маски - аддитивный метод С помощью оптической, рентгеновской, электронной литографии и др. Наиболее изучена, технически отработана и широко применяется в производстве микросхем контактная фотолитография. Локальная обработка без масок может выполняться с помощью остросфокусированного луча (электронного, ионного, лазерного), включением, выключением и перемещением которого по заданной программе управляют с помощью ЭВМ. Для получения контактных и прецизионных свободных масок применяют разнообразные литографические процессы. В них на поверхности формируют слой резистивного, т. е. стойкого к последующим технологическим воздействиям, материала, способного под действием облучения определенной длины волны необратимо изменять свои свойства и'прежде всего стойкость к специальным составам-проявителям. Этот резистивный слой локально облучают с помощью специально изготовленного шаблона. После обработки в проявителе за счет удаления в резистивном слое локальных участков получают резистивную маску. В зависимости от длины волны применяемого излучения различают оптическую, рентгеновскую, электронную и ионную литографию. Оптическая литография (фотолитография) в соответствии со способами облучения (экспонирования) может быть контактной и бесконтактной. В фотолитографии используются три метода переноса изображений: теневой, проекционный в масштабе 1:1 и проекционный с уменьшением в 4...10 раз. Имеются устройства генерирования изображений непосредственно на кремниевые пластины. Рентгенолитография представляет собой разновидность теневой литографии, в которой вместо источника света используется источник рентгеновского излучения. Отсутствие рентгеновской оптики не позволяет использовать проекционные способы. Электронная (электронно-лучевая) литография осушествляется в двух вариантах. В первом-конфигурации получают на обрабатываемой поверхности за счет переноса электронов через маску без уменьшения или с уменьшением изображения. Во втором-рисунок вычерчивается с помошью гравировки (сканирования) электронным лучом малого сечения, который, как правило, управляется (отклоняется, включается и выключается) с помошью ЭВМ. В ионно-лучевой литографии используют экспонирование рисунков в резисте потоком ионов. Один способ основан на облучении коллимированным ионным лучом шаблона, находяшегося на небольшом расстоянии от покрытой резистом подложки, второй-на сканировании сфокусированного ионного луча по поверхности покрытой резистом подложки с целью создания рисунка. Нанесение зпитансиат нага слоя Диффузия\ примеси * снрытого Слоя ир--тит  \ покрытия I с Рис. 11.32. Роль и значение операций литографии в типовом технологическом процес изготовления интегральных микросхем по планарно-эпитаксиальной технологии 334  Проявление изображения ТраВление 5Щ  УФ-излуцение Фотошаблон рис. 11.33. Процесс литографического переноса изображения В производстве современных микросхем литография-самая универсальная и наиболее часто повторяюшаяся технологическая операция (рис. 11.32). Она позволяет воспроизводимо и с большой точностью выполнять сложные рисунки с размерами элементов до одного и менее микрона на разнообразных материалах (рис. 11.33). Литография применяется при изготовлении полупроводниковых и пленочных структур, для получения всевозможных канавок и углублений в полупроводниковых и других материалах. С помошью литографии изготавливают шаблоны - инструменты для проведения самого процесса литографии, получают сквозные отверстия в фольге при изготовлении прецизионных свободных масок, трафаретов, печатных плат, гибких носителей кристаллов и т. д. Позитивные и негативные резисты. В зависимости от происхо-дяших в резистивной слое при воздействии актиничного излучения t Miiiii- 11 ( и и Удаление фоторезиста

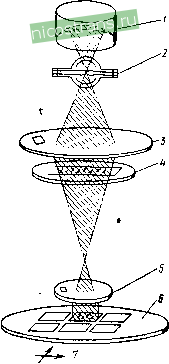

Рис. 11.34. Формирование изображения в резистивной маске при непользовании негативного (а) и позитивного (б) резистов: - актинлчное излучение; 2- шаблон; 3- резнет; 4- подложка фотохимических процессов резисты делятся на негативные и позитивные. Резисты, облученные участки которых удаляются в проявителях (за счет деструкции), а необлученные - остаются на подложке и образуют контактную маску, называются позитивными. Резисты, облученные участки которых в результате полимериза- ции становятся стойкими к воздействию проявителя и в отличие от необлученных участков остаются на подложке, образуя фоторе-зистивную маску, называются негативными (рис. 11.34). При использовании позитивного резиста непредусмотренные прозрачные участки шаблона проявляются в виде проколов в пленке, а негативного - в виде островков. Там, где опасны проколы, применяют негативный резист, а там, где опасны островки,-позитивный. Позитивные резисты позволяют получать меньшие размеры элементов и более четкие границы рисунка, а негативные - более стойки в процессах, связанных с электролитическим осаждением металлов и с глубоким травлением. В технологических производственных процессах часто применяют сочетания позитивных и негативных резис-тов, это облегчает проведение некоторых технологических операций-и позволяет повысить качество процесса литографии. < Шаблоны. К шаблонам предъявляются весьма жесткие требования: они должны иметь высокую разрешающую способность (до 2000 линий/мм), достаточно большую площадь рабочего поля (это особенно важно при переходе на пластины диаметром 100... 200 мм), высокую контрастность; обеспечивать точность воспроизведения всех размеров изображения (на уровне 0,3...0,5 мкм), точность размеров шага между элементами (в пределах 1 мкм), стабильность рисунка во времени; быть стойкими к истиранию и проколам; иметь плоскостность рабочей поверхности не хуже 0,5 мкм на длине 25 мм. Первоначально процесс изготовления шаблонов состоял из сем последовательных операций: вычерчивания оригинала, первичного отсъема, копирования промежуточного оригинала, мультипликации, снятия первичных копий, изготовления эталонных и рабочих шаблонов. С появлением в начале 70-х годов генераторов изображений и быстродействующих фотоповторителей число операций сократилось до четырех Трудоемкий и многоступенчатый процесс изготовления первичного и промежуточного оригинала с помощью координатографа и редукционной камеры может быть заменен одним процессом последовательной печати элементов рисунка на стеклянную, покрытую резистом пластину, который может быть осуществлен двумя методами: сканированием сфокусированного светового или электронного луча, управляемого по заданной программе вычислительным устройством; фотонабором, при котором весь рисунок разделяют на элементарные прямоугольники с различным отношением сторон и определенной их ориентацией по углу, затем с помощью координатного стола и диафрагм эти прямоугольники последователь-336 1 но проецируют в необходимые места стеклянной пластины, на кото- > рой формируется шаблон. Фотонаборный генератор изображений содержит следующие основные узлы: источник освещения с лампой-вспышкой или ртутной лампой сверхвысокого давления; наборная диафрагма изменяемой конфигурации, например в виде сходящихся лепестков, образующих прямоугольные отверстия различного размера (до 65 тыс. вариантов), диафрагма может также поворачиваться на 90° (с дискретным шагом, например, 0,2 °); высококачественный объектив, проецирующий с уменьшением обычно в 10 раз сггверстие диафрагмы на фотопластинку; координатный стол, перемещающийся по двум осям с высокой точностью (порядка ±0,5 мкм); перемещение стола осуществляется серводвигателем н управляется лазерными интерферометрами; управляющая ЭВМ, в которую вводится программа последовательной работы генератора (содержащая операции установления длины, ширины и угла поворота диафрагмы; установления координаты одной из точек элемента изображения; перемещения по осям и поворот стола; экспонирование). Для конструирования оригиналов комплекта из 8 сложных фотошаблонов для интегральной микросхемы при методе фотонабора требуется 2...3 ч. При' использовании ранее применявшегося метода эта же операция требует около 100 ч. Еще большей производительности позволяет достичь генератор изображений со сканирующим лучом. В одном из возможных вариантов такого генератора луч гелий-неонового лазера модулируется по определенной програ.мме, затем попадает на вращающееся десятигранное зеркало и фокусируется в плоскости фотопластинки. Грань зеркала разворачивает световое пятно в линию, происходит сдвиг стола с фотопластинкой и следующая грань создает новую линию, перекрывающуюся частично с первой. Конфигурация получающегося изображения определяется длительностью световых импульсов, числом оборотов зеркала и скоростью перемещения стола. С помощью такого генератора промежуточный шаблон средней сложности создается за 10... 12 мин вместо 24 ч, требуемых при работе с автоматическим координатографом. В настоящее время использование фотонаборных генераторов шире, чем генераторов со сканирующим лучом. Следует отметить, что за последние годы разработка больших и сверхбольших интегральных схем и внедрение методов машинного проектирования существенно изменили начальные этапы технологического процесса изготовления шаблонов. Техническое задание на шаблон для большой интегральной схемы уже не имеет смысла выражать в виде топологического чертежа: слишком сложно и непродуктивно было бы подготовить такой чертеж. Исходным техническим документом при изготовлении шаблонов сложных интегральных схем становится принципиальная электрическая схема, которую с помошью ЭВМ и набора алгоритмов преобразуют в топологическую. Развитая система машинного проектирования позволяет в качестве исходной использовать функциональную схему устройства, по которой образуются логическая, электрическая и топологическая схемы. Информация о, топологии, рассчитанной ЭВМ, вводится непосредственно в генератор, изображения. Изготовление эталонного шаблона - один из ответственных этапов технологического процесса. Эталонный шаблон - это первый в технологическом процессе изготовления шаблон с размерами элементов, соответствуюшими размерам топологического чертежа данного технологического слоя. Он предназначен для последующего изготовления рабочих шаблонов. Изготовление эталонного шаблона осуществляется уменьшением изображения промежуточного оригинала до размеров чертежа рабочего шаблона и многократным повторением этого изображения на определенной рабочей зоне светочувствительной пластины. На этом этапе реализуются основные параметры и совмещаемость комплекта шаблонов. В настоящее время для изготовления эталонных шаблонов применяется в основном метод последовательной мультипликации единичного изображения с помощью прецизионных фотоповторителей (шагово-повторных камер). Фотоповторитель состоит из проекционной оптической системы экспонирования, прецизионного координатного стола и пульта управления (рис. 11.35)-. Процесс мультиплицирования состоит в последовательном чередовании экспонирования и перемещения стеклянной пластины шаблона, находящейся на координатном столе, в следуюшую координатную позицию, которая определяется прецизионной системой отсчета координат и задается специальной программой мультипликации. Кроме од-нопозиционных бывают и многопозиционные фотоповторители, в которых од- Рис. 11.35. Проекционная установка с фотомультипликацией и уменьшением размера: /- зеркало; 2- ртутная лампа; 3- конденсатор; 4- проме- . жуточный оригинал (шаблон); 5-уменьшающая лннза; 6- стеклянная пластина эталонного шаблона; 7- направление движения координатного стола  повременно на нескольких стеклянных пластинах можно изготовить несколько шаблонов. Изготовление рабочих шаблонов представляет собой обычный литографический процесс и служит для тиражирования эталонных фотошаблонов. Рабочий шаблон предназначен непосредственно для совмещения и экспонирования в литографических процессах при изготовлении микросхем. Процесс изготовления рабочих шаблонов начинается с подготов-. ки стеклянной пластины. Пластина тщательно очищается и активируется для улучшения адгезии наносимой на нее пленки. После этого на поверхность стеклянной основы наносят слой хрома, окисла железа, моноокиси кремния, халькогенидного стекла и др. Затем формируют фоторезистивный слой, выполняют экспонирование и проводят дальнейшие операции для перенесения рисунка на соответствующие пленки. При изготовлении шаблонов необходимо обеспечить минимальное попадание пылинок на заготовки, поверхности оптических объективов, механические узлы координатных столов. Операции приготовления, нанесения и сушки резиста, мультипликации, химической обработки подложек выполняют в чистых комнатах первого класса чистоты с числом пылинок в 1 л воздуха не более четырех. Как эталонные, так и рабочие фотошаблоны выполняют на пластинах оптического стекла толщиной 5 мм размером 100X100 мм и более или на гибких полимерных пленках (для печатных плат, гибридных микросборок и БИС). Эмульсионные шаблоны, в которых рисунок создается в слое фотоэмульсии, при контактной фотолитографии быстро изнашиваются и не выдерживают более 15...25 совмещений. Из-за этого недостатка они заменены хромированными шаблонами, в которых рисунок формируется в пленке хрома толщиной 1 мкм, нанесенной на поверхность пластины вакуумным напылением, и которые выдерживают более 200 операций контактной печати. Большими недостатками хромированных шаблонов являются: высокая плотность дефектов (3 ... 4 сквозных отверстия на 1 см хромовой пленки), сильное отражение света от пленки хрома, непрозрачность металлизированных участков как для ультрафиолетового, так и для видимого света, которая ведет к трудностям совмещения рисунков на подложке и на шаблоне. Эти недостатки отсутствуют в цветных шаблонах, в которых локально нанесенные на стекло и вожженные слои окисла железа РегО.з или окислов железа и ванадия (90 % МОг+Ю % РегОз) непрозрачны для ультрафиолетового излучения и прозрачны для видимого. Прозрачность цветных (окрашенных, транспарантных) фотошаблонов для видимого света позволяет точно производить совмещение рисунков схемы и шаблона. За прошедшие два десятилетия с момента появления планарной технологии процесс литографии существенно усовершенствовался. Рис. 11.36. Развитие процесса фотолитографии: /- минимальный размер элемента микросхемы; 2- разрешающая способность оптики; 3~ зазор на совмещение; 4-точность работы оптико-механического оборудования 1Ш 1970 Это видно из рис. 11.36, где приведена эволюция основных параметров разрешения литографии. Минимальный проектный размер выпускаемых изделий за это время уменьшился в 5 раз: с 20 ... 25 до 4 ... 5 мкм (кривая /); этот размер существенно зависит от разрешающей способности оптики литографического оборудования, повышение которой (кривая 2) происходило примерно такими же темпами, что и уменьшение минимального проектного размера. Чтобы достичь одномикронного рубежа, разрешающая способность оптики должна составить 0,4 ... 0,5 мкм. Есть еще один важный параметр литографии, определяющий плотность размещения компонентов на кристалле,- это допуск на совмещение (рис. 11.37), который проектировщики должны закладывать в последовательные слои литографии, чтобы ограничить брак по совмещению. За прошедшие 20 лет этот параметр уменьшился примерно в 4...5 раз (кривая 3, рис. 11.36). Необходимый зазор на совмещение определяется неточностью изображений края, зависящей от разрешающей способности оптики, и неточностью совмещения. Как видно из диаграммы (кривая 4), за это время точность оборудования повысилась практически в 10 раз с ±2,5 до ± (0,2 ... 0,25) мкм. Кроме повышения параметров процесса литографии, с развитием микроэлектроники происходят его заметные качественные изменения. Элемент топологии 1-го уроВня шаблона Погрешность формирований края топологии 1-гп уроВня Погрешность саВнещения -топологий дВух уровней Допусн соВмеш,ения\  Погрешность формирования Ррая топологии 2-гоураВнл Элемент топологии 2-га УроВня шаблона Рис. 11.37. Допуск совмещения топологий двух уровней шаблона Рис. 11.38. Изменение числа ступеней процесса формирования фотошаблонов  1960 1970 Одной из тенденций этих изменений является уменьшение числа ступеней процесса формирования фотошаблонов и фоторезистивных масок в производстве полупроводниковых ИС (рис. 11.38). Сейчас происходит переход к двухступенчатому процессу: генерирование изображений и фотопечати на кремний с мультипликацией. Нужно ожидать перехода к одноступенчатому процессу - генерированию изображений непосредственно на кремниевые пластины. Однако этот переход потребует резкого увеличения производительности генераторов изображений. За 20 лет существования микроэлектроники процесс генерирования изображений получил существенное развитие, которое сопровождалось качественными скачками. На рис. 11.39 рост производительности процесса генерирования изображений представлен на фоне роста информационной сложности топологии отдельных кристаллов и всей пластины. Первый качественный скачок, который произошел в начале 70-х годов, связан с переходом от координатографов к микрофотонаборным генераторам изображений. Он позволил поднять производительность процесса на несколько порядков и перейти от микросхем к БИС. Сейчас микроэлектроника Рис. 11.39. Развитие процесса генерирования изображений: /- число элементов на пластине; 2- число элементов на кристалле; 3- производительность координатографа; 4~ производительность микрофотонаборного генератора изображений; 5- производительность электроннолучевого и ультрафиолетового генератора изображений на кремний 1970 1980 Гады 341 1 ... 14 15 16 17 18 19 20 |

||||||||||||||||||||||||||||||