| |

|

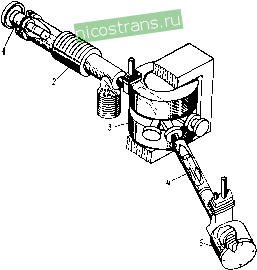

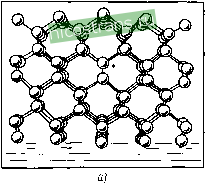

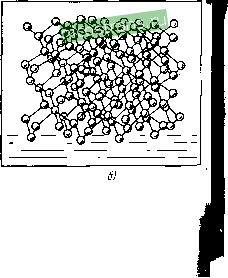

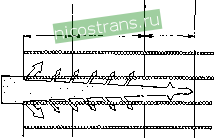

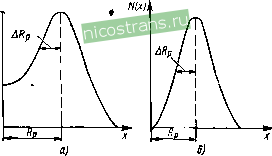

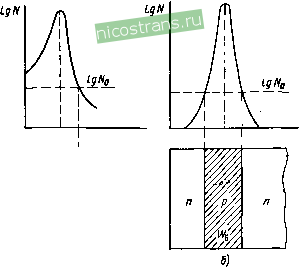

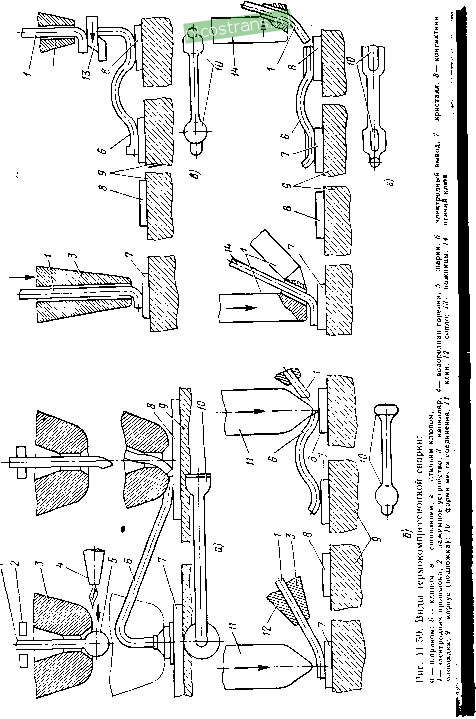

Главная » Мануалы 1 ... 16 17 18 19 20 Газовая фаза Н И Н I . Н i i i i Маска Td/iiuuhd pacmSa-оенного ноемния Пононристалли-чесний кремний  .Л;о;;;;.:-;-. я-Si , , .;. Диффузионный слой Рис. 11.51. Схематическое представление диффузионного очага прн локальной диффузии бора в кремний осаждением примесесодержащего окисла и окислением полупроводникового материала. Все эти стадии состоят из ряда достаточно сложных этапов, протекают одновременно и комплексно определяют результат процесса диффузии. Для случая локальной диффузии бора в Si схема диффузионного очага изображена на рис. 11.51. При изготовлении микросхем процесс разделительной и базовой диффузии, как уже отмечалось, обычно проводят в две стадии. На первой стадии (загонке) на поверхности кремния создается тонкий диффузионный слой с erfc-распределением примеси. Загонку осуществляют при невысоких по сравнению с собственно диффузией температурах. После загонки пластины вынимают из печи и с их поверхности удаляют слой БСС и ЗЮг. На второй стадии (разгонке) пластины нагревают в диффузионной печи в окислительной атмосфере, не содержащей атомов диффузанта. Результатом является диффузионное перераспределение примеси. Вторая стадия соответствует диффузии из источника ограниченной мощности. Двухстадийная диффузия в технологическом плане имеет два основных преимущества по сравнению с одностадийной: разделение процесса на две стадии делает его более управляемым, что повышает воспроизводимость и упрощает его контроль; облегчается маскирование, так как первая стадия кратковременная и относительно низкотемпературная, а на второй стадии нет паров диффузанта и маска не нужна. Эмиттерная диффузия проводится в одну стадию. Применение источников примеси, осаждаемых нз растворов. Сущность получения из растворов окисных пленок, содержащих диффундирующую примесь, заключается в том, что гидролизующееся пленкообразующее вещество (например, тетраэтоксисилан, Si(OC2H5)4), растворенное в органических полярных жидкостях, под действием незначительных количеств влаги превращается в результате гидролиза в нерастворимое, формирующее пленку вещество (например, SiOj) и 362 вещество, остающееся в исходном растворе. Раствор, содержащий вещества с легирующими пленку добавками (тоже в виде гидролизующихся соединений), может быть нанесен на покрываемую пленкой поверхность кремниевой пластины методом центрифугирования (как фоторезист) или пульверизацией. Этот растворный способ получения пленок ФСС и БСС, содержащих диффузант, имеет целый ряд преимуществ: высокая точность дозировки примеси в окисле и возможность плавной регулировки поверхностной концентрации примеси в кремнии за счет изменения ее в источнике; высокая однородность толщины пленки от пластины к пластине в партии пластин; малая длительность процесса нанесения источника, простота и недефицитность используемого оборудования. Преимущества данного способа заключаются еще и в том, что процесс нанесения источника диффузии проходит при низких температурах (нанесение пленки осуществляется при комнатной температуре, ее сушка при температурах порядка 60 °С), и в том, что изменение количества и содержания легирующих примесей в источнике может быть легко осуществлено изменением состава исходной растворной композиции с сохранением всех остальных операций нанесения источника неизменными. Безусловно, рассматриваемому способу нанесения окисных источников диффузанта присущи и определенные недостатки. К ним относятся: старение, желатинизация растворов; нестабильность свойств растворов во времени; высокие требования по чистоте к исходным компонентам композиции. Применение твердых планарных источников (ТПИ) диффузанта. Пластины кремния и ТПИ устанавливают в кварцевой кассете (рис. 11.52) параллельно друг другу, вводят в реакционную зону диффузионной печи и выдерживают в ней заданное время. Газообразный окисел легирующего элемента, выделяющийся твердым источником, переносится на поверхность кремния и взаимодействует с ним, образуя слой стекла, из которого происходит диффузия примесей вглубь пластины. Параметры диффузионных слоев определяются температурой и временем диффузии, а также упругостью паров газообразного окисла легирующего элемента. .Поскольку последний образуется непосредственно в реакционной зоне в результате физико-химических процессов, происходящих в материале источника при нагревании, параметры диффузии практически не зависят от скорости газа-носителя. Таким образом, способ диффузии с использованием ТПИ имеет ряд существенных достоинств: высокая производительность за счет большой плотности загрузки пластин кремния и возможности использования всей рабочей зоны диффузионной печи; хорошая воспроизводимость параметров диффузионных слоев благодаря сведению к минимуму числа влияющих на них технологических факторов и простоте управления процессом; тWl) Рис. 11.52. Установка твердых планарных источников и пластин кремния в кварцевой кассете: I- кварцевая кассета; 2- твердые планарные источники; 3- пластины; .  однородность уровня легирования по поверхности, что особенно существеннд в связи с тенденцией перехода на пластины большого диаметра; простота используемого технологического оборудования; дешевизна. Согласно расчетам применение ТПИ на основе нитрида бора снижает стоимость операции диффузии в 7 ... 8 раз. Потребление твердых источников в производстве микросхем за последние годы возросло в 4 ... 5 раз, увеличиваясь ежегодно примерно на 20 ... 25 %. Твердые планарные источники для диффузии бора создают в диффузионной зоне пары ВгОз- Основным материалом для изготовления твердых источников бора является нитрид бора BN. Благодаря физико-химическим и механическим свойствам этого материала твердые источники на его основе отличаются стабильностью и длительным сроком службы. Перед эксплуатацией их окисляют с целью образования поверхностного тонкого слоя В2О3, который при температурах диффузии находится в жидком состоянии. Переход В2О3 в газовую фазу происходит в результате испарения. Другое направление в создании ТПИ бора - использование материалов, содержащих окись бора в связанном виде, которая выделяется при нагревании непосредственно в процессе диффузии. Твердые источники такого типа могут применяться без предварительного окисления. Твердые планарные источники фосфора при нагревании выделяют пятиокись фосфора Р2О5 в газовую фазу, молекулы которой переносятся на поверхность кремниевых пластин и образуют слой ФСС, из которого происходит диффузия фосфора в объем кремния. В качестве ТПИ фосфора используется нитрид фосфора, фосфид кремния или материалы, содержащие Р2О5 в связанном виде, которая выделяется при термическом разложении (фосфоросиликатные стекла, метафосфат алюминия, пирофосфат кремния или другие соединения). В последнее время в разработке и применении твердых планарных источников достигнут значительный прогресс. ТПИ бора и фосфора успешно используются в технологическом процессе изготовления современных микросхем. Их успешное применение послужило стимулом для создания твердых источников других легирующих примесей: появились сообщения о создании ТПИ сурьмы и мышьяка. Диффузия - наиболее распространенный в настоящее время метод формирования р-п переходов в полупроводниках. Диффузионная технология в производстве изделий электронной техники обладает комплексом критериев прогрессивности: высокой производительностью, достигающейся за счет одновременной групповой обработки большого количества изделий; универсальностью, т. е. возможностью проведения процесса диффузии различных примесей с помощью однотипных технологических операций, в?>шолняющихся на однотипном оборудовании; адаптивностью, т. е. возможностью быстрой, не требующей больших затрат перестройки оборудования и изменения параметров технологических операций для изготовления новых видов изделий. Указанные качества обусловливают высокую жизнеспособность! диффузионной технологии, т. е. способность ее длительного существования в услови-; ях непрерывного появления и параллельного развития конкурирующих способов;! формирования р-п переходов в полупроводниках, например, ионного легирования.! Ионное легирование кремния. Идея использования ионного пучка! для легирования полупроводников (в частности, кремния) проста.! 1?ис. 11.53. Схема установки ионного легирования  Разогнанные электрическим полем, обладающие значительной энергией ионы элементов, используемых обычно для создания примесной проводимости, внедряясь в кристалл полупроводника, занимают в его решетке положение атомов замещения и создают соответствующий тип проводимости. Внедряя ионы И1 и V групп в монокристалл кремния, можно получить р-п переход в любом месте и на любой площади кристалла. Основными блоками ионно-лучевой установки являются (рис. 11.53) источник ионов /, ионный ускоритель 2, магнитный сепаратор <?, систе-ма сканирования пучком ионов 4, мишень 5 (пластина кремния) . Источник ионов состоит из следующих основных узлов: камеры, в которой производится ионизация паров легирующих элементов, экстрагирующего ионы зонда; электростатической фокусирующей линзы и ускоряющего электрода, сообщающего ионному пучку требуемую энергию. Ионизация осуществляется в высокочастотном или дуговом разряде электронной бомбардировкой. Электроны, эмитируемые из термокатода, ускоряются под действием разности потенциалов, ионизируют при столкновении атомы паров, легирующих элементов. Положительные ионы выводятся из камеры, фокусируются и ускоряются ионным ускорителем. На ускоряющий электрод подается напряжение 20 ... 200 кВ. В магнитном сепараторе поле с индукцией В, действуя на движущиеся со скоростью V ионы с массой М[ и зарядом Zi, заставляет их двигаться по дуге окружности радиусом r=Mxv/Z\B. Поскольку и=л1 2Z,t Ali , r=V 2MiU/Z\B\ , при постоянных U и В радиус траектории иона определяется отношением vMi/Zi. Если ионный пучок содержит примеси других элементов, в магнитном сепараторе он подвергается разделению на несколько пучков с различными траекториями. Сепарирование ионов обеспечивает высокую чистоту легирования и на обрабатываемую пластину попадает моноизотопный пучок. Он может быть широким, щелевым, острофокусным; стационарным или сканирующим в зависимости от разработанного технологического процесса. В системе ионного легирования поддерживается вакуум порядка 10 Па, чтобы ионы не испытывали столкновений со средой и не рассеивались. Глубина проникновения ионов и характер их распределение в полупроводниковом монокристалле определяется рядом факторов: ускоряющим напряжением, электрофизическими параметрами ионов и атомов полупроводника; направлением движения падающих ионов относительно кристаллографических осей полупроводникового монокристалла; температурными условиями в процессе внедрения и после него. Распределение внедренных ионов, обусловленное столкновениями их с атомами полупроводника, видоизменяется за счет диффузии, если температура мищени во время легирования высока и если после легирования проводится термообработка. Диффузия в процессе и после ионного внедрения значительно ускоряется из-за наличия дефектов в монокристалле, возникших при ионной бомбардировке. Внедряемые ионы, двигаясь, меняют направление своего движения из-за столкновения с атомами мишени, которые могут быть выбиты из узлов решетки. Вдоль траектории движения внедренного иона образуется большое число вакансий и междоузельных атомов. При большой дозе внедренных ионов могут возникнуть целые области, в которых нарушена кристаллическая решетка. Монокристалл полупроводника вблизи поверхности может переходить даже в аморфное состояние. При попадании ионов вдоль одного из кристаллографических направлений, например <110> в кремнии (рис. 11.54,а), часть ионов может проникнуть вглубь каналов, не претерпевая столкновений с атомами полупроводника, тормозясь только в результате взаимодействия с электронами. Этот эффект носит название эффекта каналирования. На рис. 11.54,6 показана та же самая кристаллическая решетка, рассматриваемая под углом 10° к оси <110). Здесь видно, что характер расположения атомов в кристаллической решетке больше похож на характер расположения атомов в аморфном веществе.  Рис. 11.54. Модель кристаллической решетки типа алмаза: а - вид по оси < 110); б - вид в случайном направлении - под углом 10 к оси < 110)  При попадании в кристалл в направлении, соответствующем определенному кристаллографическому направлению, часть ионов проходит вдоль каналов (рис. 11.55), часть деканалируется в результате взаимодействия с атомами мишени, часть рассеивается вблизи поверхности кристалла, как в аморфной мишени. Результаты ионного внедрения, соответствующего условиям каналирования, не всегда стабильны, так как положение и форма аморфного пика в сильной степени зависят от условий на поверхности кристалла, от фокусировки ионного пучка и т. д. Поэтому в производстве условия каналирования намеренно не соблюдаются и в кривой распределения ионов (рис. 11.55) преобладает аморфный пик. Влетающий в кристаллическую решетку ион тормозится за счет взаимодействия с электронами мишени (неупругое рассеяние) и за счет упругих столкновений с ядрами мишени. Считается, что оба механизма действуют одновременно и независимо, что результат каждого акта рассеяния не зависит от предыстории движения иона. Цепочка столкновений представляет собой цепь Маркова и описывается обычной теорией вероятности. Полный усредненный пробег иона R до остановки в решетке складывается из отдельных прямолинейных участков (рис. 11.56). Изменение направления движения после каждого столкновения иона с ядрами атомов происходит в соответствии с теорией атомных столкновений. Между столкновениями торможение происходит только из-за взаимодействия ионов с электронами, не влияющего на направление движения иона. Экспериментально величину R определить невозможно. Практически при изучении профиля ионного легирования определяют проекцию R на перпендикуляр к плоскости образца Rp, точнее. Рис. 11.55. Схема, поясняющая процессы каналирования и распределения падающих ионов по глубине: §1 II  Расстояние am подерлности обраща . А - область, в которой распределение панСинаЛЬНЫи имеет такой же вид. как н в аморфной мишени; В - область деканалироваиия; С-область распределения атомов, создаваемого каналированием  Рис. 11.56. Пробег иона в твердом теле (Лр-нормальный пробег) проекцию пробега на направление первичного ионного пучка/ Нормальный пробег Rp связан с полным пробегом приближенным соотношением +4-- 1 / где Ml - масса имплантированного иона, Mi - масса mmi мишени. Среднее квадратическое отклонение (дисперсия) нормального пробега равно (М. + М^) Распределение проекций пробегов ионов считается гауссовым.! Оно совпадает с распределением внедренных ионов по глубине пластины (рис. 11.57); - ехр 2л Если после внедрения проводится термический отжиг, то -ехр Полное количество атомов, введенных в единицу поверхности, Q, см~, и соответствующая доза облучения Р, Кл/м', связаны между собой соотношениями Р it где / - плотность ионного тока; Z\e - заряд иона, Кл; / - время легирования. М,>М2  Рис. 11.57. Характер распределения легирующей примеси при ионном внедрении: a-M,<m2; 6-М,>м2; i:=const Рис. 11.58. Формирование р-п переходов методом ионного легирования; а-низкая энергия; б - высокая энергия ионов

Глубина залегания р-п перехода Xj определяется выражением где No-исходная концентрация примеси в полупроводнике, подвергнутом ионному легированию примесью противоположного типа проводимости (рис. 11.58). Градиент концентрации примеси в области р-п перехода Метод ионного легирования имеет ряд характерных особенностей. Во-первых, универсальность - используя ускоренные ионы, можно вводить атомы любого элемента в любой кристалл. В связи с этим метод ионной бомбардировки дает положительные результаты и в тех случаях, когда обычные способы легирования либо вообще непригодны, либо встречают определенные трудности. Например, ионами бора и фосфора было осуществлено легирование алмазов, при этом проводимость алмазов увеличилась на 10 порядков. Во-вторых, низкотемпературные условия легирования - в процессе облучения кристалл находится практически при комнатной температуре. Отжиг образцов, который необходим после облучения для залечивания радиационных дефектов, проводится, как правило, при относительно невысокой температуре (для кремния 600 ...700 °С). В-третьих, метод ионного легирования позволяет проводить локальное легирование и получать мелкие р-п переходы с точно заданными размерами в трех измерениях. Применяя широкие сканирующие ионные пучки и маски требуемого профиля или используя острофокусированный ионный пучок, управляемый по заданной программе, можно создавать матрицы активных элементов микро-j схемы. В-четвертых, при облучении образцов в ионном ускорителе мож1 но точно дозировать количество вводимой примеси и, регулируя энер гию ионов, а также используя ориентационные эффекты, управ! лять профилем концентрации внедренных атомов. Это весьма важно* так как известно, что электрические свойства полупроводниковых приборов в значительной степени зависят от концентрации и характера распределения примесей вблизи р-п перехода. Наконец, следует отметить, что внедрение ионов осуществляется в условиях высокого вакуума, при строгом контроле за энергией и потоком ионов, причем длительность облучения, как правило, варьируется в пределах от нескольких секунд до нескольких минут. Благодаря этим всем обстоятельствам при серийном выпуску полупроводниковых микросхем может быть достигнута высокая про! изводительность труда, близкая к 100 % воспроизводимости электрических параметров изготовляемых приборов. Основным недостатком метода ионного легирования является возникновение в облучаемом кристалле большого количества радиационных дефектов. Ионно-легированные слои обычно тоньше слоев, легированных другими способами, их получают при более низких температурах, для маскирования пригоден более широкий ассортимент материалов, в частности фоторезисты (см. гл. 8). Но зато в них не все ионно-внедренные атомы могут быть электрически активными, и в легированной области может оставаться много дефектов. 11.7. ОПЕРАЦИИ СОЕДИНЕНИЯ МАТЕРИАЛОВ Монтаж кристаллов на основание корпуса и на плату гибридной микросхемы. Основные методы крепления кристаллов - соединения с помощью припоев, эвтектических сплавов или клеев. Между металлизированными поверхностями обратной стороны кристалла и основания корпуса или подложки размещают кусочек фольги при-пойного сплава или эвтектики толщиной около 50 мкм. Для соединения кристалла с основанием корпуса используются эвтектический сплав 88% Аи, 12% Ge с температурой затвердевания 356°С, сплав 98% Аи, 2% Si с температурой затвердевания 370°С, для соединения кристалла с подложкой микросхемы сплав 80% Аи, 20% Sn, этот же сплав часто используют для соединения основания и крышки керамических и металлокерамических корпусов. При монтаже часто используют нагрев горячим газом, пайку импульсным нагревом. Оптимальный режим эвтектической пайки: температура 390...420°С, время 3...5 с, давление 3...5 Н/мм. Способы монтажа, основанные на применении легкоплавких припоев и эвтектик, дают наилучшие показатели по прочности и вибропрочности соединений, обеспечивают хороший теплоотвод, но дороги, с трудом поддаются автоматизации, большая разница ТКЛР кристалла и припоя приводит при тепло-сменах к разрушению кристалла. Большой интерес представляют полиимидные и эпоксидные клеи. Они пластичны после затвердевания и позволяют автоматизировать процесс монтажа. Для обеспечения электро- и теплопроводности в них добавляется серебряный наполнитель. Некоторые клеи содержат термореактивные материалы и должны подвергаться термообработке для полимеризации. Обычно температура термообработки составляет 125...175°С. Клеи холодного отвердения термообработке не подвергаются. Сборка кристаллов в корпусе и на коммутационной плате. Способы соединения материалов в микроэлектронике имеют определенные особенности, обусловленные их малыми геометрическими размерами и разнородностью. Соединения, как правило, миниатюрны: диаметр проволок 20... 100 мкм, плоские детали имеют толщины 10...200 мкм, размеры контактных площадок 50...200 мкм при толщине пленок 0,05...5,0 мкм. Соединяемые материалы - это золото, алюминий, ковар, покрытый тонким слоем золота, и др. Малые размеры требуют высокой точности позиционирования инструмента, а необходимость защиты соединяемых материалов от внешних воздействий - проведения операций сборки с использованием осушенного воздуха или инертных газов. Соединения должны быть прочными и надежными, иметь хорошие электрофизические параметры (например, низкое значение электрического сопротивления); воздействие технологических режимов сборки не должно ухудшать параметров микросхем, контроль качества соединения должен быть простым и надежным. Разработаны следующие способы микросварки: давление с подогревом (термокомпрессия), ультразвуковая, контактная, лазерная и др. Наибольшее применение нашли термокомпрессионная и ультразвуковая микросварки. Присоединение проволочных выводов методом термокомпрессии осуществляется, как правило, в двух местах: один конец вывода приваривают к контактной площадке кристалла, другой - к выводу корпуса или контактной площадке платы гибридной микросхемы (рис. 11.59). При соединении золотой проволоки с золотом, напыленным на пленку двуокиси кремния, температура нагрева должна быть 250...370°С, давление 60...100 Н/мм а время 0,05...2 с. Основное достоинство термокомпрессионной сварки - соединение без применения флюса и припоев металлов в твердом состоянии при сравнительно низких температурах и малой их деформации  10...30% как на воздухе, так и в атмосфере защитного газа. Термокомпрессией сваривают такие пластичные металлы, как алюминий и золото, с тонкими нанесенными на полупроводники металлическими пленками, проводниками (медью, коваром) и диэлектриками (ситаллом). Недостатки термокомпрессии - ограниченное число пар Свариваемых металлов, высокие требования к качеству соединяемых поверхностей и сравнительно низкая производительность труда (обычно сварку выполняют под микроскопом). При соединении золотой проволоки с алюминиевой контактной площадкой термокомпрессией в месте контакта могут образоваться хрупкие плохо проводящие электрический ток интерметаллические соединения. Для соединения этих материалов, а также при соединении двух алюминиевых деталей, применяют ультразвуковую сварку (рис. 11.60). При подключении обмотки возбуждения к УЗ-генера-тору электрические колебания с помощью магнитострикционного преобразователя трансформируются в продольные механические колебания, которые с помощью волновода-концентратора усиливаются по амплитуде до 0,5...2 мкм и через инструмент передаются деталям. В материале соединяемых деталей возникает сложное напряженное состояние, приводящее к деформации в зоне действий инструмента, где одновременно, за счет трения, выделяется тепло. Имеющаяся на поверхности алюминия пленка окисла при воздействии ультразвука разрушается, обнажая чистые поверхности, которые и соединяются между собой. Основные параметры УЗ-сварки: амплитуда колебаний 0,5...2 мкм, частота 60...80 кГц, давление 20...450 Н/мм. Чтобы избежать проскальзывания, рабочей поверхности инструмента придают специальную форму. Свариваемые поверхности должны быть чистыми, не иметь жировых пленок и грубых дефектов. Следует помнить, что основное условие высококачественной ультразвуковой сварки - свободное контактирование соединяемых поверхностей. Интенсификации процесса ультразвуковой сварки способствует косвенный импульсный нагрев инструмента (комбинированная свар-  Рис. 11.60. Схема ультразвуковой сварки: /-преобразователь (вибратор); 2-концентратор (волновод); 3-ниструмент; ./-электродный вывод; 5- кристалл; 6- устройство крепления; 7 и 8- обмотки возбуждения и подмагничивания   Рис. 11.61. Конический (а) и плоский V-образный инструмент (б) для сварки импульсным нагревом и схема сварки сдвоенным электродом (в) ка). Одновременное воздействие ультразвуковых колебаний и импульсного нагрева инструмента на соединяемые материалы повышает прочность сварного соединения при меньшей деформации выводов и позволяет соединять между собой трудносвариваемые материалы. Ограничением метода является необходимость высокой пластичности материала проводника, так как его относительная деформация в месте сварки обычно составляет 40...60%. Разновидности термокомпрессии - сварка косвенным импульсным нагревом рабочей зоны, который осуществляется только в момент сварки за счет импульса тока непосредственно через рабочий инструмент (рис. 11.61,а,б) и сварка сдвоенным (расщепленным) инструментом (рис. 11.61,s). В обоих случаях в момент сварки к контактному узлу прикладывается усилие сжатия. Свариваемость материалов различными методами сварки при сборке гибридных микросхем дана в табл. 11.4. Следует отметить, что проволочный монтаж наиболее трудоемкий впроизводстве гибридных микросхем, поскольку каждое соединение выполняется индивидуально. Чем больше проволочных соединений Таблица 11.4. Свариваемость материалов при различных методах сварки Методы сварки материалов выводов

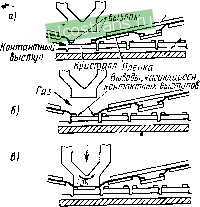

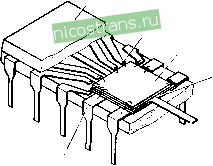

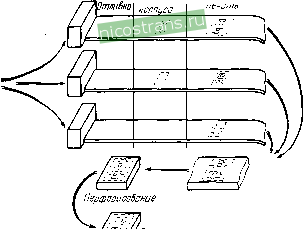

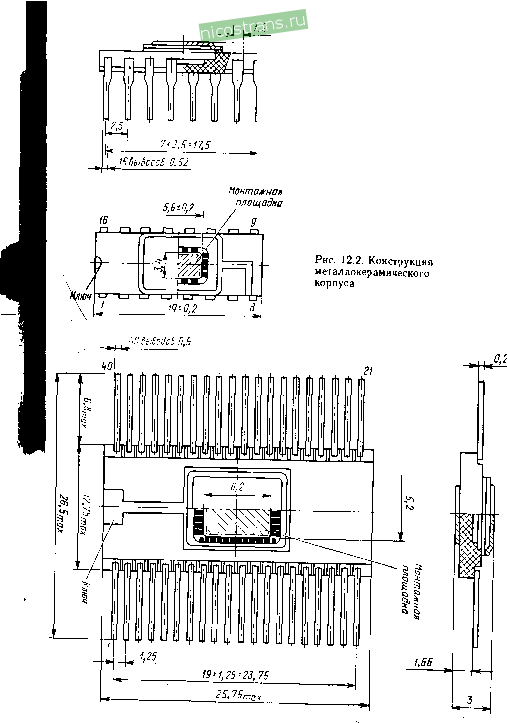

Примечание, -f-f свариваются хорошо; + свариваются удовлетворительно; - ие свариваются. В микросхеме, тем ниже ее надежность в процессе эксплуатации, поэтому гибкие выводы и проволочные перемычки рекомендуется применять в условиях индивидуального и мелкосерийного производства. Монтаж кристаллов с жесткими выводами позволяет автоматизировать процесс сборки, повысить надежность соединений и уменьшить стоимость изготовления микросхем. В зависимости от материалов выводов и контактных площадок присоединение элементов с шариковыми или столбиковыми выводами может осуществляться ультразвуковой сваркой, термокомпрессионной сваркой, комбинированной сваркой или пайкой (УЗ-коле-бания и импульсный нагрев), токопроводящими клеями. УЗ-сварку используют для алюминиевых выводов и контактных площадок, тер-мокомпрессивную - для золотых выводов и контактных площадок. Комбинированная сварка или пайка позволяет соединять различные материалы. При монтаже кристаллов с шариковыми и столбиковыми выводами усилие сжатия прикладывается через кристалл, что предъявляет повышенные требования к равновысотности выводов. Для обеспечения более равномерного распределения сжатия используют УЗ-колебания. Выводы кристалла и контактные площадки покрывают припоем. При этом закорачивание выводов не происходит, так как припой не смачивает пассивированную поверхность кристалла и необлуженные участки платы. Лазерный и электронно-лучевой методы сварки относят к сварке плавлением. В результате воздействия острофокусированного или Осажденный анисел нренния, 1...1,5мнм \ AIJmhh Ъй£ а) SiO; imemuHCCKoe окисление) S j Контактный, барьерный Аи,Шм -слаи,Ю0...200ин Электролитический слой золота, 25 ИНН Фоторезист  77777Z, )  ZZZZZZl 3) Фоторезист, 25мкм  Рис. 11.62. Формирование золотых столбиков на алюминиевых контактных площадках, приборов: а-пластина с предварительно сформированной микросхемой, подвергнутая операциям очистки и ионного травления; б - создание контактного барьерного слоя для предотвращения окисления; в - нанесение толстопленочного фоторезиста; г - электролитическое осаждение слоя золота для образовании столбиков; д - снятие резиста; е - удаление проводящих тонких пленок химическим травлением электронного луча происходит расплавление металлов в зоне их контакта с последующей кристаллизацией. Эти виды сварки чаще используют при соединении металлических основания и крышки корпуса металлостеклянных и металлокерамических корпусов. Сборка микросхем на ленты-носители (см. рис. 2.53) относится к групповым автоматизированным методам соединений выводов кристаллов микросхем, при котором заранее изготовленные химическим травлением медной или коваровой фольги лепестки выводов присоединяют термокомпрессионной сваркой или с помощью припоя 80% Аи, 20%Sn одновременно по всем контактным площадкам. Столбики формируют в последовательности, показанной на рис. 11.62. Принцип автоматизированного соединения выводов кристалла с лепестками ленточного носителя показан на рис. 11.63, а конструктивные варианты соединений выводов кристаллов и ленточных носителей даны на рис. 11.64, где показаны: а - однослойная лента, которую используют при сборке дешевых плоских корпусов с двухрядным расположением выводов; б - двухслойная лента, изготовленная нанесением меди на полиимидную пленку, литьем полиимида на медную основу или нанесением полиимидной пленки на медную основу методом трафаретной печати; в - трехслойная лента, изготовленная из предварительно перфорированной полиимидной пленки толщиной 75... 125 мкм, наклеенной эпоксидным клеем на медную ленту (использование ленты этого типа позволяет про- ПреВВарительно сформированные Внутренние .Направляющие пленни ПадстаВт для нристаллаВ - Металл  Слой Восиа~  Приваренный кристалл Направление у^.>>/уу>уухУ>- ожижения нристалпа^ Рис. 11.6,3. Процесс соединения выводов прн автоматизированном монтаже кристалла иа ленточном носителе: а- лента, совмещенная с кристаллом со столбиками; 6 - нагретый инструмент, прижимающий лепестки ленты к столбикам контактных площадок кристалла, с помощью которого выполняется термокомпресси-ониое соединение; в - нагрев для извлечения кристалла из матрицы; г - лента и кристалл, размещенные для выполнения следующего соединения \Нристалл т - Металл ФорнпВочная смесь Z t /. Металл k,P,i Пленна ° Соединительные проВодники Кристалл Юристам - Металл -Пленка  Держатель кристалла ВыВадная рамна Рис. 11.64. Различные типы лент Рис. 11.65. Кремниевый кристалл в пластмассовом и разные конфигурации кремние- плоском корпусе с двухрядным расположением, вых кристаллов выводов, присоединенный методом шарика и клина ВОДИТЬ испытания кристаллов, поэтому она широко применяется в технологии СБИС); г - однослойная лента со столбиками, полученная методом фотолитографии и травления медной ленты толщиной 66 мкм с обеих сторон; (9 - двухслойная лента со столбиками, упрочненная пленкой, полученная методом трафаретнрй печати. Применение этой ленты в отличие от однослойной со столбиками дает возможность проводить испытания кристаллов. Герметизация микросхем в корпусах. В настоящее время для герметизации схем наиболее широко используют пластмассовые и керамические корпуса. Пластмассовые применяются для герметизации микросхем широкого применения, дешевых, эксплуатируемых в условиях закрытого отапливаемого помещения. Сборка микросхем в пластмассовые корпуса осуществляется двумя способами. В первом система выводная рамка - кристалл запрессовывается в термореактивную пластмассу, исходным сырьем для которой являются эпоксидные смолы или кремнийорганические соединения (рис. 11.65). Во втором способе предварительно прессуют пластмассовый корпус с углублением и площадкой для размещения кристалла, который после монтажа кристалла и присоединения выводов закрывается пластмассовой крышкой и герметизируется клеем на основе эпоксидных смол или полимеров. Керамические корпуса на основе окисла алюминия АЬОз, принцип изготовления которых показан на рис. 11.66, применяются для герметизации микросхем, к которым предъявляются требования высокой надежности в жестких условиях эксплуатации и при повышенной влажности окружающей среды. На первом этапе изготовления керамического корпуса готовят сметанообразную пасту из по- жотоВни Трафаретная Нерамичесная паста  Образование многослойной струнтуры Рис. 11.66. Последовательность процесса формирования многослойной заготовки из тугоплавкой керамики рошка АЬОз, растворителя и смолы-пластификатора. Из этой пасты отливают тонкие листы, которые после сушки разрезают, механически пробивают в них переходные отверстия, наносят методом трафаретной печати проводящие дорожки на основе паст, содержащих порошки молибдена или вольфрама, и заполняют этой пастой переходные отверстия. Листы собирают в пакет в определенной последовательности (см. рис. 5.19,а), опрессовывают и отжигают при температуре 1600°С для образования монолитного основания корпуса, содержащего углубление для размещения кристалла и выходы проводящих дорожек вблизи посадочного места кристалла и снаружи. Топология разводки на керамических слоях корпуса многокристальной СБИС показана на рис. 11.67. Для подготовки присоединения выводов кристалла к выводам корпуса на Мо или W наносят никель. Выводы изготавливают из ковара (сплав Fe, Ni и Со) со слоем гальванически нанесенного золота в местах контактов. Технологии производства керамических корпусов присущи три недостатка: сложность процесса изготовления, связанная с большой усадкой керамики во время обжига, высокая диэлектрическая проницаемость керамики, недостаточная ее теплопроводность. В связи с этими недостатками возникают проблемы допусков на точность расположения выводов корпуса, задержки сигналов в проводящих линиях корпуса и ограничения по мощности кристаллов, размещаемых в корпусе. Эти проблемы не столь существенны для металлостеклянных и металлокерамических корпусов, конструкции которых даны в гл. 12, но для них существуют ограничения по числу выводов и шагу между ними. Рис. 11.67. Топология металлизированных участков на слоях керамики корпуса многокристальной сбис  ssias Ml II   им I I мм I II III I  и М I II М М II I I I I I I II Герметизацию керамических корпусов с помощью керамической или металлической коваровой крышки осуществляют с помощью легкоплавкого стекла, в состав которого входят окислы РЬО, ZnO, В2О3 с температурой размягчения 400 °С или эвтектического сплава 80% Аи, 20% Sn. Бескорпусная герметизация микросхем. При разработке современных микросхем и микропроцессоров предусматривают их поставку потребителю в корпусах или без них. В последнем случае предусматривается защита кристаллов микросхем, иногда называемая бескорпусной герметизацией. Надо отметить, что защита от воздействия внешней среды таких кристаллов с помощью корпуса тоже непременно осупл.ествляется, но уже в составе изделия, изготовленного на основе бескорпусных микросхем. Бескорпусная герметизация является, таким образом, временной защитой микросхем от внешних воздействий. Глава 12. КОНСТРУКЦИИ МИКРОСХЕМ И МИКРОПРОЦЕССОРОВ 12.1. КОНСТРУКЦИИ КОРПУСОВ МИКРОСХЕМ И МИКРОПРОЦЕССОРОВ Носитель интегральной микросхемы (корпус) служит как бы мостиком межд миниатюрными близко расположенными контактными площадками микросхем и более крупными соединительными проводниками на печатной плате. Корпус предназначен также для защиты микросхемы от механических и других воздействий дестабилизирующих факторов (температуры, влажности, солнечной радиации, пыли, агрессивных химических и биологических сред и др.). Конструкция корпуса должна удовлетворять следующим требованиям: надежно защищать элементы и соединения микросхемы от воздействий окружаощей среды и, кроме того, обеспечивать чистоту и стабильность характеристик материалов, находящихся в непосредственном соприкосновении с кристаллом полупроводниковой микросхемы или платой гибридной микросхемы, обеспечивать удобство и надежность монтажа и сборки микросхемы в корпус; отводить от нее тепло; обеспечивать электрическую изоляцию между токопроводящими элементами микросхемы и корпусом; обладать коррозионной и радиационной стойкостью; обеспечивать надежное крепление, удобство монтажа и сборки корпусов в составе конструкции ячеек и блоков микроэлектронной аппаратуры; быть простой, дешевой в изготовлении, обладать высокой надежностью. Выводы корпуса должны быть механически прочными, устойчивыми к воздействию окружающей среды и технологическим воздействиям при

Рис. 12.1. Конструкция керамического корпуса  1 ... 16 17 18 19 20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||