| |

|

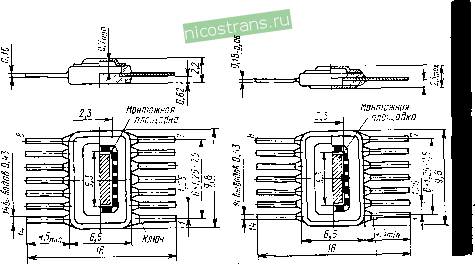

Главная » Мануалы 1 ... 17 18 19 20  Рис. 12.3. Конструкция стеклянного корпуса Рис. 12.4. Конструкция металлостеклян-ного корпуса создании конструкций микроэлектронной аппаратуры, хорошо смачиваться припоем, поддаваться формовке, иметь высокую электропроводность. Э зависимости от использованных для изготовления материалов корпуса подразделяют на стеклянные, керамические, пластмассовые, металлостеклянные, металлокерамические, металлополимерные, сте-клокерамические и др. Металлостеклянные и металлокерамические корпуса состоят из металлического дна и металлической крышки, а также стеклянных и керамических деталей, в которые впаяны или впрессованы металлические круглого или прямоугольного сечения выводы. Металлическое дно также спаяно или спрессовано со стеклом или керамикой. Такие корпусу герметизируются созданием вакуум-плотного соединения крышки с вваренным в диэлектрик фланцем за счет пайки или сварки. Монтажная площадка, контактные площадки и выводы таких корпусов имеют золотое покрытие толщиной 2...5 мкм для обеспечения монтажа кристаллов эвтектической пайкой и yлyчJ шения паяемости выводов при сборке. Если золочение монтажной площадки не осуществляется, для монтажа микросхемы в корпус эвтектическую пайку не применяют, а используют только клей холодного отверждения. Для изготовления металлостеклянных и металлокерамических корпусов используются дефицитные материа- лы: золото, никель-кобальтовые сплавы, - поэтому они применяются j лишь для микросхем специального назначения, дорогостоящих БИС! и СБИС с большим количеством выводов.

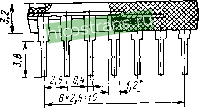

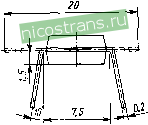

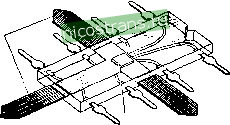

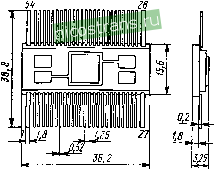

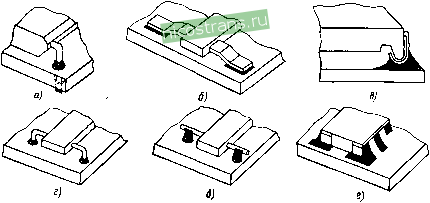

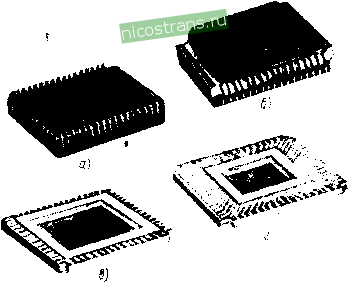

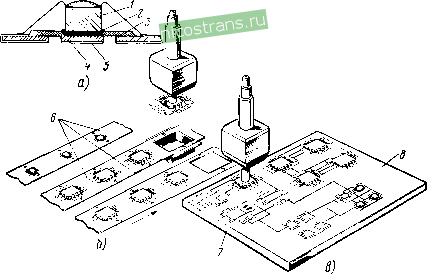

I I Ф Ф ф Рис. 12.5. Конструкция мнкрокорпуса Керамические корпуса (рис. 12.1) очень распространены (в этом варианте выполнено большое количество их типоразмеров) , хотя они обладают худшими по сравнению с металлостеклянными и металлоке-рамическими корпусами защитными свойствами и характеристиками надежности из-за большей хрупкости керамического основания и крышки, если она выполняется тоже из керамики. Керамические корпуса имеют более высокое тепловое сопротивление. Внешние плоские металлические выводы прямоугольного сечения привариваются к внешним контактным площадкам керамического корпуса сбоку (рис. 12.1) или поверх его основания (рис. 12.2). Керамическими являются и корпуса, показанные на рис. 12.5, называемые микрокорпусами или еще кристаллодержателями. Они представляют собой керамическую пластину, внутри которой встроены металлические дорожки, а по периметру расположены металлизированные контактные площадки, используемые в качестве внешних выводов. Такая конструкция позволяет уменьшить размеры, увеличить стойкость к механическим воздействиям, улучшить схемотехнические характеристики, повысить технологичность, снизить стоимость корпусов. Благодаря более коротким выводам верхний частотный предел микросхемы, помещенной в кристаллодержатель, увеличивается примерно в 3 раза по сравнению с частотным пределом той же микросхемы, размещенной в другой корпус. Упрощается технологический процесс установки и сборки кристаллодержателей в микросборках и на печатных платах, ремонтопригодность аппаратуры за счет упрощения процесса смены (перепайки) микрокорпусов. Наиболее дешев и доступен пластмассовый корпус (рис. 12.6), что определяется (см. § 11.5). Защитные свойства пластмассовых корпусов невысоки в связи с тем, что пластмассы обладают низкими влагозащитными характеристиками и, кроме того, герметичность соединений металла с пластмассой нарушается из-за большой (на порядок!) разницы ТКЛР этих материалов. По этой причине применение пластмассовых корпусов разрешено для герметизации микросхем, устанавливаемых в стационарной аппаратуре, работающей в закрытых помещениях, в бытовой аппаратуре. Выбор конструктивного исполнения корпуса определяется назначением, условиями эксплуатации и требованиями по сборке, установке и монтажу микросхем на печатных платах. Для микросхем, рассеивающих большие мощности, необходимо использовать корпуса с радиаторами (рис. 12.7).   ft /3 /2 11 10 9 8 A A A Л Л 1*1 Л  /Я, 5 Рис. 12.6. Сборочный чертеж полупроводниковой микросхемы в пластмассовом корпусе ТеплоатШ   Кристалл Рис. 12.7. Схематическое изображение корпусов с теплоотводом для микросхем повышенной мощности: а-теплоотвод прикреплен к деталям корпуса; 6 - Т-образный теплоотвод с размещенным кристаллом Выбор типоразмера корпуса определяется размером необходимой монтажной площадки для установки кристалла, высотой микросхемы, а также числом ее выводов. Каждому типу корпуса присущи свои преимущества и недостатки. Плоские прямоугольные металлокерамические, металлостек-лянные корпуса обеспечивают высокие надежность и плотность монтажа, минимальные габаритные размеры и массу, однако они дороги. Наиболее дешевы монолитные пластмассовые корпуса, они обеспечивают наилучшую защиту микросхемы от механических воз действий, но не идут ни в какое сравнение с металлостеклянными корпусами в отношении защиты от климатических воздействий и обеспечения оптимальных тепловых режимов работы. Прямоугольные корпуса с выводами, расположенными за пределами проекции тела корпуса параллельно плоскости основания, позволяют производить их сборку на обеих сторонах печатной платы без создания в ней отверстий под выводы. Процесс сборки печатных плат при использовании таких корпусов можно автоматизировать. Для надежной работы аппаратуры, сконструированной с использованием микросхем, необходимо точное соблюдение требований по их установке, монтажу, пайке и эксплуатации, оговоренных в технической документации. В частности, микросхемы должны быть удалены от элементов МЭА, являющихся мощными источниками тепла, на расстояния, исключающие их перегрев в рабочем режиме; недопустимо располагать микросхемы в области магнитных полей постоянных магнитов, трансформаторов и дросселей. Необходимо принимать конструктивные меры и технологические приемы, исключающие воздействие на микросхемы статического электричества. Перед установкой микросхем на печатные платы необходимо организовать формовку и обрезку их выводов таким образом, чтобы исключить во время формовки и снизить во время монтажа микросхем на плату механические нагрузки на места крепления выводов к корпусу микросхемы. Формовка круглых или прямоугольных выводов, обжатие прямоугольных выводов, их обрезка должны проводиться с помощью специальных монтажных приспособлений. Радиус изгиба выводов прямоугольного (круглого) сечения должен быть не менее двух толщин (диаметров) вывода, расстояние от корпуса до центра окружности изгиба - не менее 1 мм. Условия формовки выводов обычно оговариваются в технической документации на микросхемы. Каждый вывод корпуса микросхемы имеет свою нумерацию. Нумерация начинается с вывода, расположенного в зоне ключа. В качестве ключа могут быть выступ, выемка, углубление или другой конструктивный знак на корпусе, знак или надпись, выполненные маркировкой. Допускается применять корпус с большим, чем это необходимо по схеме числом выводов. При установке микросхемы на печатную плату незадействованные выводы удаляются, но нумерация выводов сохраняется. До последнего времени наиболее распространенными были корпуса с двухрядным расположением выводов, расположенных вдоль длинных сторон тела корпуса. Такая конструкция корпуса оказалась наиболее технологичной с точки зрения создания коммутации на печатной плате и сборки ячеек и блоков МЭА. Двухрядный корпус позволяет достаточно эффективно использовать площадь плат при относительно небольшом количестве выводов (10...20). При большем числе выводов он становится слишком 13 Зак. 918 385 Ддухрядный норпус Корпус с Выбадами по периметру Норпус с матрицей 2,5iMM 2,5hMM о о ООО Площадь 1,Б1см 16 дыВодоВ Площадь 1,03см1 16 быВовоВ Площадь 1,55см 16 ВыВабоВ   2.5кмм ОООООООО ОООООООО ОООООООО оооооооо оооооооо ОООООООО оооооооо ООО оо ООО Площадь k,13cn Выёода 2,5Цт 1,Z7mm  Пяош,адь 18,6см 6f ВыВода Площадь 1,03см ел ВыВода 2,5ttMM 1,27 мм Площадь 18,6см 6и ВыВода Площадь к,58сн ей ВыВода Рис. 12.8. Эволюция конструкций корпусов микросхем с увеличением числа внешних выводов громоздким. Для БИС с 64 контактными площадками корпус оказывается слишком длинны1\< и широким, чтобы внутри было достаточно места для размещения проводников, соединяющих внешние выводы корпуса с контактными площадками БИС (рис. 12.8). В настоящее время осуществляется переход к корпусам с шагом, выводов 1,25 мм и 0,625 мм, а также с четырехрядным располо-; жением выводов (рис. 12.9,а,б). Использование таких корпусов] существенно снижает занимаемую микросхемой площадь платы., В частности (см. рис. 12.8), квадратный корпус с 64 выводами-по периметру с шагом 1,25 мм занимает в четыре раза меньшую площадь, чем 64-выводной двухрядный корпус. Но самое плотное расположение выводов обеспечивают корпуса, в которых выводы располагаются в виде двухмерной матрицы. Ма трица 8X8, содержащая 64 вывода с шагом 1,25 мм, занимает.  Рис. 12.9. Корпуса для БИС иа базовых матричных кристаллах: а - серии K1520XMh 6- серии K1520XM2 <N4 <=1- ОЗШШодоВ] 328 27 т 0J * в свою очередь, вчетверо меньшую площадь, чем квадратный корпус с таким же шагом выводов и таким же их количеством, но расположенных по периметру. Преимущества матричного расположения выводов становятся еще большими с ростом их числа. Однако более плотное расположение штырьковых выводов в матрице затрудняет их присоединение к внешним цепям; для этого требуется более сложная по конструкции и, следовательно, более дорогая коммутационная плата. Корпуса с двухрядным и матричным расположением выводов размещаются на печатных платах в составе аппаратуры путем встав-  Рис. 12.10. Способы монтажа микросхем на печатную плату: а - в сквозные отверстия; 6. е - внахлест; в, г - встык, d - на столбики 13* A92-9::+. /C  a) 5) S) г) Рис. 12.11. Формы выводов корпусов микросхем: а - типа крыла чайки; б - типа крыла альбатроса; в, г - соответственио скрытый и открытый J-образный ления выводов в сквозные металлизированные отверстия с последующей пайкой волной припоя. С увеличением числа выводов и сокращением расстояния между ними операция сборки микроэлектронных устройств становится трудновыполнимой. В настоящее время широкое применение находит монтаж корпусов микросхем на поверхность печатных плат без их сверления (рис. 12.10). Для этих целей наиболее пригодны конфигурации выводов, изображенные на рис. 12.11, выводы в форме крыла чайки и крыла альбатроса легко устанавливаются и совмещаются с разводкой на поверхности печатной платы. За счет хорошего доступа к выводам в этом случае легко может быть осуществлен тестовый контроль качества сборки. Корпуса со скрытыми J-образными выводами за-  Рис. 12.12. Пластмассовые (а, б) и керамические (в, г) кристаллодержатели 388 нимают на поверхности платы меньше места, более пригодны для автоматического размещения и припайки к посадочному месту, но тестовый контроль качества сборки в этом случае затруднен. Кристаллодержатели. В течение ближайших лет при разработке МЭА конструкторы будут использовать смесь дискретных активных и пассивных компонентов, малых, средних и больших интегральных микросхем. Какие корпуса и какие выводы должны иметь все эти изделия, чтобы их сборка в составе аппаратуры была надежной и сравнительно недорогой? Экономически обоснованного сочетания конструкций в настоящее время еще нет, но сам ход технического развития сборки МЭА наводит на мысль об унифицированной конструкции, в которой могли бы разместиться либо одна отдельная многовыводная полупроводниковая БИС, либо несколько микросхем средней и малой степени интеграции, объединенных таким образом, что вместе они составляют законченное устройство или его часть. Такой конструкцией и является керамический (рис. 12.5, 12.12) или пластмассовый кристаллодержатель. Форма выводов в пластмассовых кристаллодержателях такая как на рис. 12.12. Межвыводное расстояние в кристаллодержателях должно составлять 2,5; 1,25 или 0,625 мм. Стандартизированные кристаллодержатели уменьшают стоимость их изготовления и дают возможность автоматизации сборки. В частности, кристаллодержатели с шагом выводов 2,5 мм и 1,25 мм могут монтироваться на печатной плате, имеющей координатную сетку для создания элементов коммутации со стандартными 2,5-миллиметровыми ячейками. 12.2. КОНСТРУКЦИИ БЕСКОРПУСНЫХ МИКРОСХЕМ В настоящее время разработка полупроводниковых микросхем в корпусах, как правило, сопровождается разработкой их аналогов в бескорпусном варианте. Бескорпусные полупроводниковые и гибридные микросхемы микропроцессорных комплектов и микросборки разрабатывают для эксплуатации в составе ячеек и блоков МЭА, которые подвергаются общей герметизации. Начальным этапом герметизации как бескорпусной, так и с использованием корпусов является пассивация поверхности кристалла полупроводниковых микросхем и предварительная защита шоверхности гибридных микросхем. Для этого в полупроводниковой технологии используют пленки ЗЮг, 51зН4, БСС или ФСС. В МДП-микросхемах, где роль поверхности и встроенного заряда особенно велика, используют ФСС, Si3N4. В гибридной технологии используют пленки ЗЮг, SiO, GeO, для толстопленочных микросхем - стекла. Поверх этого сравнительно тонкого слоя электрически и химически инертных материалов при бескорпусной герметизации наносят более толстые слои герметиков: эмалей, лаков, компаундов. Как правило, бескорпусные микросхемы имеют прямоугольную или квадратную форму (см. рис. 5.41), что более удобно для оптимального их размещения на подложки или платы в сочетании с другими ЭРЭ. Кристаллоносители. Для удобства сборки, необходимости ее автоматизации, внедрения групповых способов сборки и контроля смонтированных бескорпусных БИС необходимо иметь унифицированные конструкции. Такими конструкциями являются гибкие ленточные кристаллоносители (см. рис. 2.53). Ленточные кристаллоносители на полиимиде могут быть двух-или трехслойными. Двухслойный носитель выполняется нанесением на металлическую фольгу полиимидного лака с его последующей полимеризацией. Формирование рисунка осуществляется избирательным химическим травлением как металлической фольги, так и полиимида. Для изготовления трехслойного носителя на пленку из полиимида наносят слой адгезива на основе эпоксидов (акрила или полиэфирных) и после разрезания пленки на ленты в ней с помощью соответствующих пуансонов автоматически пробиваются краевая перфорация, отверстия под кристаллы и балочные выводы. Затем на ленту наклеивают металлическую фольгу (с кратковременным температурным воздействием и механическим усилием). Далее лента поступает на операции избирательного травления металлической фольги для формирования паучковых выводов с последующим осаждением защитного покрытия из олова, никеля или золота. После сборки кристаллов на носитель и измерения их пара-мет{зрв перед установкой на подложку производится автоматичес- Рис. 12.13. БИС на кристаллоно-сителе (а), вырубка кристалло-носителя 1 БИС из гибкой ленты (б) и его установка на многослойную печатную плату (в): /-кристалл; 2-клей; J-полиимидная пленка; 4-пленка меди (20 мкм); 5- сплав олово - висмут (2...3 мкм); 6- гибкие полиимидные носители с различными вариантами кристаллов; 7- жест кое основание многослойной печатном платы; 8- многослойная полиимидная плата  кая вырубка пуансоном кристалла с внешними выводами носителя и присоединение этих выводов к контактным площадкам подложки (рис. 12.13). Методы присоединения - групповые (пайка медных выводов) или индивидуальные (ультразвуковая сварка алюминиевых выводов). ЗАКЛЮЧЕНИЕ В настоящее время можно сформулировать следующие устойчивые тенденции в производстве изделий микроэлектроники. Непрерывно растет функциональная сложность интегральных микросхем. Все большее число радиоэлектронных узлов, устройств и блоков, ранее выполнявшихся в виде отдельных конструкций по технологии, принятой для изготовления аппаратуры, выполняются в настоящее время в виде полупроводниковых и гибридных микросхем и микросборок. Применение для этих целей базовых матричных кристаллов и однокристальных программируемых логических устройств привело к существенному ускорению этой устойчивой тенденции и придало новый импульс разработкам микроэлектронной аппаратуры в интегральном исполнении. Прогресс в технологии полупроводниковых микросхем, переход к микронным и субмикронным значениям минимального стандартного проектного размера позволяет без особых Затрат на разработку создавать блоки и даже системы радиоэлектронных средств (РЭС) на основе уже имеющихся БИС и СБИС путем формирования их структур в одном полупроводниковом кристалле и создания многоуровневой разводки для осуществления электрических связей между отдельными частями таких гигантских по функциональной сложности однокристальных микроэлектронных РЭС. Это приводит к увеличению возможности и гибкости при проектировании РЭС, поскольку позволяет выбрать необходимый набор освоенных в производстве структур цифровых, логических и аналоговых БИС для размещения их в одном кристалле. Многообещающими в плане повышения степени интеграции являются трехмерные структуры полупроводниковых микросхем, созданные за счет скоммутированных между собой нескольких уровней (этажей) полупроводникового монокристаллического материала - так называемых трехмерных микросхем. Успех в их создании связывают с успехами лазерной перекристаллизации пленок поликремния, создания в них монокристаллических областей, в которых будут размещены полупроводниковые элементы микросхем, и с развитием технологии последовательного наращивания чередующихся пленок поликремния и диэлектрических пленок. Трехмерные конструкции могут создаваться путем формирования контактных пло- щадок как на рабочей, так и на нерабочей стороне кристаллов, и сборки таких кристаллов в многоэтажный модуль. Увеличение функциональной и конструктивной сложности радиоэлектронных средств идет не только за счет интеграции устройств в одном полупроводниковом кристалле, но и за счет более плотного размещения таких кристаллов в составе гибридных микросхем и микросборок. При этом также успех дела решают достижения технологии производства. Тенденции в этом отношении таковы: новые технологические возможности в производстве полупроводниковых микросхем, создание новых принципов формирования пленочных структур и нового технологического оборудования непременно положительно сказываются на достижениях технологии гибридных микросхем. Примером тому могут служить достижения электронной, ионной и плазменной обработки, широко внедрившейся сначала в технологию полупроводниковых, а затем и гибридных микросхем. Заметно сближение двух технологий: пленочные структуры являются неотъемлемой частью полупроводниковых микросхем, в структуре тонкопленочных гибридных микросхем со дня на день следует ожидать появления пленок поликристаллического кремния со сформированными на их основе пассивными и, может быть, активными элементами. СПИСОК ЛИТЕРАТУРЫ 1. Белоус Ю. Т., Мунии П. И., Шер Ю. А. Методы проектирования индуктивных и резонансных пленочных элементов. - М.:МИЭТ, 1977. - 52 с. 2. Березин А. С, Мочалкииа О. Р. Технология н конструирование интегральных микросхем. - М.: Радио и связь, 1983. - 232 с. 1 3. Броудай И., Мерей Дж. Физические основы микротехнологин: Пер. с англ./ Под ред. А. В. Шальнова.-М.: Мир, 1985.-494 с. 4. Валиев К. А., Раков А. В. Физические основы субмикроиной литографии в микроэлектронике. - М.: Радио и связь, 1984. -350 с. 5. Гуськов Г. Я., Блинов Г. А., Газаров А. А. Монтаж микроэлектроиной аппаратуры. - М.: Радио и связь, 1986. - 175 с. 6. Достанко А. П. Технология интегральных схем. - Минск: Вышэйшая школа, 1982. - 206 с. 7. Ефимов И. е.. Козырь И. Я., Горбунов Ю. И. Микроэлектроника. Физические и технологические основы, надежность. - М.: Высшая школа, 1986. - 464 с. 8. Конструирование и расчет больших гибридных интегральных схем, микросборок и аппаратуры на их основе /Под ред. Б. Ф. Высоцкого. - М.: Радио и связь, 1981. -216 с. 9. Конструирование и технология микросхем. Курсовое проектирование /Коле-дов Л. Д., Волков В. Д., Докучаев Н. И. и др.; Под ред. Л. Д. Коледова. -М.: Высшая школа, 1984. - 231 с. 10. Куриосов А. И., Юдин В. В. Технология производства полупроводниковых приборов и интегральных микросхем.-М.: Высшая школа, 1986.-386 с. И.Малышева И. А. Технология производства микроэлектронных устройств.- М.: Энергия, 1980.-448 с. 12. Матсои Э. А. Конструкции и технология микросхем.-Минск: Вышэйшая школа, 1986.-207 с. 13. Матсои Э. А., Крыжаиовский Д. В. Справочное пособие по коиструироваиню микросхем.-Минск: Вышэйшая школа, 1982.-224 с. 14. Микропроцессоры. П. В. Нестеров, В. Ф. Шаньгии, В. Л. Горбунов и др.; Под ред. Л. Н. Преснухина.-М.: Высшая школа, 1986.-495 с. 15. Микроэлектроииая аппаратура на бескорпусных интегральных микросхемах/ И. Н. Вожений, Г. Д. Блинов, Л. Д. Коледов и др.; Под ред. Вожеиина И. Н.- М.: Радио и связь, 1985.-264 с. 16. Мурога С. Системное проектирование сверхбольших интегральных схем/ Пер. с англ. под ред. В. М. Кисельникова.- М.: Мир, 1985.-579 с. 17. Остапенко Г. С. Аналоговые полупроводниковые интегральные микросхемы. - М.: Радио и связь, 1981. - 280 с. 18. Парфенов О. Д. Технология микросхем. - М.: Высшая школа, 1986. - 319 с. 19. Пономарев М. Ф. Конструкции и расчет микросхем и микроэлементов ЭВА. - М.: Радио и связь, 1982. - 288 с. 20. Степаненко И. П. Основы микроэлектроники. - М.: Советское радио, 1980.-J 424 с. 21. Схемотехника БИС постоянных запоминающих устройств /О. В. Петросян, 1 И. Я. Козырь, Л. А. Коледов и др. - М.: Радио и связь, 1987. - 304 с. 22. Таруи Я. Основы технологии СБИС: Пер. с японского /Под ред. В. Г. Ржаиова. - М.: Радио и связь, 1985. - 479 с. 23. Тилл У., Лаксон Дж. Интегральные схемы. Материалы, приборы, изготовление: Пер. с англ. /Под ред. М. В. Гальперина. - М.: Мир, 1985, - 504 с. 24. Технология СБИС /Под ред. С. Зи: Пер. с аигл. под ред. Ю. Д. Чистякова. - М.: Мир, 1986. - 853 с. 25. Фомин А. В., Боченков Ю. И., Сорокопуд В. А. Технология, надежность и 1 автоматизация производства БГИС н микросборок. - М.: Радио и связь, 1981. - 352 с. 26. Черняев В. Н. Технология производства интегральных микросхем и микропроцес-1 соров.- М.: Радио и связь, 1987.-464 с. 27. Чистяков Ю. Д., Райнова Ю. П. Физико-химические основы технологии микроэлектроники- М.: Металлургия, 1979.-408 с. 28. Блинов И. Г., Кожитов Л. В. Оборудование полупроводникового производства.- ] М.: Машиностроение, 1986.-264 с. 29. Киреев В. Ю., Данилин Б. С, Кузнецов В. И. Плазмохимическое и ионно-] .химическое травление микроструктур.- М.: Радио и связь, 1983.-126 с. 30. Назаров Г. В., Гревцев Н. В. Сварка и пайка в микроэлектронике.- M.i Советское радио, 1969.-192 с. ПРЕДА\ЕТНЫЙ УКАЗАТЕЛЬ Алюминий 69, 130, 172, 202, 355 Анализ технологических процессов 274 БИС 22 Бокс 294 Бор 202, 355 ннтрид 364 БСС 316, 389 Вжигание паст 331 Вода деионизованная 304 Выводы микросхем 79 балочные 80 гибкие проволочные 79 жесткие 79 паучковые 81, 83 столбиковые 80 шариковые 80 Вязкость паст 327 Генератор изображений 337 Герметизация 377, 380 бескорпусная 380, 389 корпусная 377 Гибкое автоматизированное производство (ГАП) 283 Гигиена электронно-вакуумная 296 Глубина залегания р-п перехода 11, 358 Денонизация 295 Диаграмма состояния алюминии-кремний 70 Диод 13, 46 охранный 91 Шотки 48, 149 Дистилляция 295 Диффузия 11, 353 базовая 207, 354 боковая 37, 359 двустадийная 356, 357 носителей тока 32 одностадийная 356 примесей 353 разделительная 15, 207, 354 эмиттерная 208, 354 Доза облучения 368 Дрейф носителей тока 32 Дырки 32 Емкость: конденсатора 56, 163 р-п перехода удельная 56 Загрязнения пластин и подложек 302 Запыленность воздушной среды 293 Заряд встроенный 90 Золото 43, 77, 80, 169, 375 Изоляция элементов микросхем 59 диэлектриком 60, 212 комбинированная 61, 217 обратно смещенным р-п переходом 59, 205 Изопланар 217, 227 Инвертор 100, ПО Инжекция неосновных носителей 32 Испаритель 321 Источник: загрязнений 302 ионов 365 примесей прн диффузии 361 внешний 361 жидкий 361 из растворов 362 локальный 361 неограниченный 356 ограниченный 356 твердый планарный 363 Канал 87 Каналирование ионов 367 Качество 289 Ковар 378 Кольцо охранное 92, ПО Коммутация 169, 171 Комната чистая 294 Компонент 21, 192 Конденсатор 55, 91, 161, 192 КондеЛация 320 Контакты 69 Корпус 380 Коэффициент диффузии 353 Кремний: монокристаллический 200 поликристаллический 65, 229, 237, 317 Кристаллодержатель 388 Кристаллоноситель 376, 39() Пегирование 11 диффузионное 12, 353 ионное 249, 364 Литография 342 ионно-лучевая 334, 352 контактная 342, 347 оптическая (фото) 12, 333 проекционная 342, 347 рентгеновская 334, 347 электронно-лучевая 334, 350 Маска 255, 332 контактная 333 свободная 332 Медь 80 Микромодуль 9 Микросборка 23 Микросварка 371 комбинированная 375 косвенным импульсным нагревом 374 термокомпрессионная 371 ультразвуковая 373 Микропроцессор 5, 30 Микросхема интегральная: аналоговая 22, 29 бескорпусная 389 гибридная 19, 21, 150, 191, 255 запоминающих устройств 23 логическая 23 пленочная 19, 20 полупроводниковая 19, 87, 133, 205, 232 совмещенная 20 толстопленочная 20, 264 тонкопленочная 20, 151, 260 цифровая 22 Микроэлектроника 3, 5 Молибден 77, 78, 185 Монтаж кристаллов 370 у Мыщьяк 355 Нанесение пленок 277, 313 диэлектрических 313 из газовой фазы 315 ионным распылением 323 ионно-плазменным распылением 326 катодным распылением 325 магнетронным распылением 326 металлических 319 нитрида кремния 314 оксида кремния 313 поликристаллического кремния 317 стекол 315, 318 напылением 320 термовакуумным толстых 327 тонких 313 Никель 76, 77 Обезжиривание 304 Окисление кремния 313 Операции технологические 7, 277 вспомогательные 277 контрольные 277 нанесения 277, 313 разделения 297 , соединения 277, 370 термообработки 277 удаления 277 формирования конфигураций эле4 ментов 332 формирования р-п переходов 277, 35 Оплавление ФСС 318 Осаждение 314, 315, 319 Освежение поверхности пластин 223, 224 241, 242 Отжиг радиационных дефектов 275, 277J 368 Очистка 302, 305 Пайка 9, 273, 375 Пасты 264, 270, 328, 329 ПЗУ 28, 115 Плата 22, 297 Платина 76 Площадка контактная 78 ПЛУ 29 Поверхность технологическая 302 Подгонка резисторов 159, 161 Подложка 19, 21, 152, 267 Полиимид 75, 132, 174 Полипланар 230 ППЗУ 28, 116 Примесь: акцепторная 33, 34, 200 донорная 33, 34, 200 Проколы 291 Профиль распределения примеси 34, ЗЕ Проявление 345 Разводка 72, 131, 169, 270 многоуровневая 73, 170, 177 многослойная 75, 170 Разламывание пластины 299 Ракель 329, 330 Распыление ионное 323 высокочастотное 327 ионно-плазменное 326 катодное 323, 325 магнетронное 326 реактивное 324 Резисторы 52, 68, 153 Резисты 342, 346 для фотолитографии 13 для рентгенолитографии 349 для электронной литографии 350 негативные 336 позитивные 336 Рентгенощаблон 349 СБИС 22 Сборка 371 Сварка: импульсным нагревом 374 сдвоенным электродом 374 термокомпрессней 371 ультразвуковая 373 Скрайбирование: алмазное 297 лазерное 298 Слой: адгезионный 76 буферный 77 защитный 77 контактный 75 проводящий 77 с нарущенной структурой 301 скрытый 37 эпитаксиальный 14, 45, 207, 218 Среда технологическая 292 Степень интеграции 22 Сурьма 354 Технология 6 биполярно^полевых микросхем 252, БИС ППЗУ 247 ДМДП 233 изопланарная 217 КИД 210 КМДП-микросхем 235 МДП-микросхем 16, 233 rt-канальная 233 планарно-эпитаксиальная 205 полипланарная 230 р-канальная 232 с применением поликремния 237 V-ATE 228 V-МДП 240 толстопленочных гибридных микросхем 264 тонкопленочных гибридных микросхем 255, 260 тройной диффузии 209 Травление 12, 301, 343 газовое 305 ионное 308 ионно-химическое 311 локальное 11 плазменное 306 плазмохимическое 309 сухое 305 Травители 301 .Транзисторы: бездрейфовые 34 биполярные 32 дрейфовые 34 Д-МДП 103 КМДП 25. 107, 245 комплементарные 36, 107 МДП 16, 87 МНОП 101 МОАП 101 V-МДП 105, 243 л-канальные 88 п-р-п 33, 36 р-канальные 88 р-п-р 36, 44 полевые 133 униполярные 87 Фосфор 357 Фреоны 304 ФСС 251. 316, 318, 389 Шаблоны 336 Ширина; базы биполярного транзистора 39, 44 канала МДП-транзистора 97 Эвтектика 370 Экспонирование 345 Электроны 32 Элемент 19 Эмиттер 33, 37, 40, 43 Эпипланар 227 Эпитаксиальное наращивание 14 Эффективность производства 288 ОГЛАВЛЕНИЕ Предисловие Введение Часть I. изделия микроэлектроники как объект производства Глава 1 . технология производства изделий МИКРОЭЛВетРОНИКИ: история РАЗВИТИЯ. общие положения И основные ОПРЕделения ................., ь Содержание и основные понятия технологии производства изделий микроэлектроники ........................ 1.2. Развитие технологии производства изделий электронной техники в историческом аспекте .................. ° 1.3. Изделия микроэлектроники: классификация, термины, определения ... 19 Глава 2 конструкции элементов полупроводниковых микро- схем и микропроцессоров на биполярных транзисторах 32 2.1. Принцип действия биполярного транзистора....... 32 2.2. Конструктивно-технологические особенности и варианты интегральных биполярных транзисторов, выполненных по планарно-эпитаксиальной тех- Гнологии....................... 36, Интегральные диоды................. 2.4. Активные элементы для быстродействующих и сверхскоростных интегральных микросхем................... 48 2.5. Интегральные резисторы.................. 52 2.6. Интегральные конденсаторы.................. 55 2.7. Функционально-интегрированные элементы БИС......... 57 2.8. Конструктивно-технологические варианты изоляции элементов микросхем друг от друга.................... - 54 2.9. Эволюция конструктивно-техиологических вариантов исполнения биполярных транзисторов, диодов и резисторов в логических интегральных микросхемах ................... 2.10. Контакты к кремнию, п| оводннкн разводки, контактные площадки внещних выводов микросхемы...........-...... 2.11. Вспомогательные элементы микросхем............... Глава 3 конструкции элементов полупроводниковых микросхем и микропроцессоров на мдп-транзисторах....... i 3.1. Принципы работы и классификация МДП-транзисторов...... 3.2. Вспомогательные элементы МДП-микросхем........... 3.3. Основные характеристики МДП-транзисторов и нх связь с конструктивно-технологическими параметрами.............. 3.4. Конструктивно-технологические разновидности МДП-транзисторов . . . 3 5 Конструктивно-технологические варианты исполнения элементов КМДП-БИС................... 101 3.6. МДП-элементы полупроводниковых постоянных запоминающих устройств 1 И 3.7. Конструкции и материалы элементов коммутации в МДП-БИС .... 15 Глава 4. конструкции элементов биполярно-полевых полупроводниковых микросхем............... 133 4.1. Классификация однокристальных биполярно-полевых микросхем .... 133 4.2. Полевые транзисторы с управляющим р-п переходом....... 133 4.3. Конструктивно-технологические варианты исполнения биполярного и полевого транзисторов в одном кристалле ............ 140 4.4. Функционально-интегрированные биполярно-полевые структуры. Инжек-ционно-полевая логика ................. J44 4.5. Конструктивно-технологические варианты биполярно-полевых структур, содержащих МДП-транзисторы............. 148 Глава 5. конструкции элементов и компонентов пленочных гибридных микросхем и микросборок............ 150 5.1. Необходимость и целесообразность использования гибридного конструктивно-технологического варианта изготовления интегральных микросхем 150 5.2. Подложки...................... 152 5.3. Конструкции пленочных элементов.............. 153 5.4. Конструкции элементов коммутации............. 169 5.5. Рекордные результаты, достигнутые прн создании Многоуровневой разводки ........................ 179 5.6. Конструкции пленочных структур с распределенными параметрами ... 185 5.7. Конструкции компонентов гибридных микросхем и микросборок .... 191 Часть II. технология производства и конструкции микросхем, микропроцессоров и микросборок Глава 6. исходные материалы и полуфабрикаты для производства полупроводниковых интегральных микросхем......200 6.1. Монокристаллический кремний............... 200 6.2. Эпитаксиальные структуры............... 202 6.3. Эпитаксиальные структуры со скрытыми слоями....... 203 6.4. Структуры для полупроводниковых микросхем с полной диэлектрической изоляцией элементов................... 203 Глава 7. технология производства полупроводниковых микросхем на биполярных транзисторах......... 205 7.1. Изготовление полупроводниковых микросхем на биполярных транзисторах с изоляцией элементов р-п переходами ............ 205 7.2. Технология производства полупроводниковых микросхем на биполярных транзисторах с полной диэлектрической изоляцией элементов..... 212 7.3. Технология производства полупроводниковых микросхем на биполярных транзисторах с комбинированной изоляцией элементов ...... 217 Глава 8. технологические маршруты производства интегральных полупроводниковых микросхем и микропроцессоров на мдп-транзисторах..................232 8.1. Технологические маршруты производства микросхем на МДП-транзисторах с использованием алюминиевых затворов......... 232 8.2. Технологические маршруты производства микросхем на МДП-транзисторах с использованием поликремниевых затворов......... 237 8.3. Технологические маршруты производства микросхем на МДП-транзисторах с использованием поликремниевых затворов и многоуровневой разводки......................243 8.4. Технологические маршруты производства биполярно-полевых полупроводниковых интегральных микросхем..............252 Глава 9, технологические маршруты производства гибридных микросхем и микросборок........... 255 9.1. Технологические маршруты производства тоикоплеиочиых гибридных микросхем...................... 255 9.2. Технологические маршруты производства тонкопленочных гибридных БИС и микросборок................. 260 9.3. Технологические маршруты производства толстопленочных гибридных микросхем .................... 264 9.4. Технологические маршруты производства гибридных БИС и микросборок на стальных эмалированных подложках............ 267 Глава 10. анализ и синтез технологических процессов производ- j- ства интегральных микросхем......... 274 10.1. Анализ технологических процессов производства микросхем ... 274 10.2. Синтез технологических маршрутов производства микросхем .... 282 , 10.3. Гибкое автоматизированное производство в технологии интегральных микросхем..................... 283 J 10.4. Обеспечение эффективности производства и повышения качества изделий микроэлектроники ................... 288 10.5. Требования к чистоте воздушной среды и климатическим параметрам . 295 1 10.6. Основные положения электронно-вакуумной гигиены....... 29( 1 Глава 11. методы выполнения технологических операций и используемое оборудование........... 291 11.1. Операции разделения пластин на кристаллы и подложек на платы . 297 11.2. Операции удаления материалов с поверхности пластин и подложек . . . 301 1 11.3. Операции нанесения тонких и толстых пленок......... 313 11.4. Операции формирования конфигураций элементов интегральных микро- ; схем...................... 332 ; 11.5. Операции литографии................. 342 11.6. Операции формирования р-п переходов в полупроводниках..... 353 11.7. Операции соединения материалов.............. 370 Глава 12. конструкции микросхем и микропроцессоров..... 380 12.1. Конструкции корпусов микросхем и микропроцессоров....... 380 12.2. Конструкция бескорпусных микросхем........... 389 Заключение........................ 391 Список литературы..................... 393 1 ... 17 18 19 20 |

|||||||||||||