| |

|

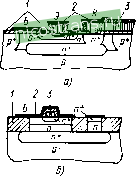

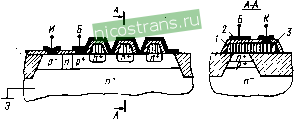

Главная » Мануалы 1 2 3 4 5 6 7 ... 20 в основе технологических процессов лежит локальное сквозное прокисление или протравление тонкого (2...3 мкм) эпитаксиального слоя кремния п-типа, в результате этот слой оказывается разделенным на островки, в которых формируются элементы микросхем. Комбинированная изоляция позволяет уменьшить паразитные емкости изолированных областей на подложку за счет устранения боковых участков р-п переходов (см. рис. 2.32), устранит!) токи утечки в области выхода р-п переходов на поверхность и на боковых участках р-п переходов (см. рис. 1.11). В то же время при методе комбинированной изоляции удается обеспечить хорошие условия теплоотвода и увеличить степень интеграции элементов в микросхеме за счет сокращения площади, отводимой под изоляцию. 2.9. ЭВОЛЮЦИЯ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИХ ВАРИАНТОВ ИСПОЛНЕНИЯ БИПОЛЯРНЫХ ТРАНЗИСТОРОВ, ДИОДОВ И РЕЗИСТОРОВ В ЛОГИЧЕСКИХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМАХ Интегральные биполярные транзисторы п-р-п-типа. С начала 60-х годов интегральные микросхемы изготавливают с изоляцией р-п переходом как с эпитаксиальным слоем, так и без него. Чаще всего используют структуру со скрытым слоем -типа для уменьшения последовательного сопротивления коллектора, эпитаксиальиый слой п-типа и диффузионную область р' -типа для изоляции (см. рис. 2.32, а; рис. 2.35, а). В другом варианте при использовании коллекторной изолирующей диффузии создается эпитаксиальиый слой р-типа для формирования базы (рис. 2.32, а; рис. 2.35, б). Чтобы получить необходимую ширину базы, не зависящую от толщины эпитаксиального слоя, можно провести дополнительную диффузию примеси р-типа (см. штриховую линию на рис. 2.32, б), которая к тому же позволяет сформировать в эпитак-сиальной базе градиент концентрации акцепторов и получить дрейфовый транзистор. Применение точной ионной имплантации для создания коллекторной области п-типа позволяет вернуться к технологии тройного легирования и формировать п-р-п-транзисторы в подложке J а Рис. 2.35. Структуры биполярных транзисторов, изготовляемых по планарно-эпитаксиальной технологии с заглубленным коллектором (а); по технологии с применением коллекторной изолирующей диффузии (б); по технологии тройного легирования (в) р-типа (рис. 2.35, в) без применения эпитаксии. Конструктивно-технологический вариант изготовления микросхем, представленный на рис. 2.35, а - в, прост в осуществлении, дает высокий выход годных микросхем при сравнительно малой их стоимости и используется в производстве микросхем средней и высокой степеней интеграции, но площади элементов недостаточно малы для плотностей упаковки, требуемых в СБИС. Из-за довольно больших площадей велики емкости переходов, у транзисторов с коллекторной изоляцией мала предельная частота коэффициента усиления /т, а у транзисторов, изго-тавляемых по методу тройного легирования, велико последовательное сопротивление коллектора. По этим причинам данные варианты не позволяют получить ни малых значений произведения мощности на время задержки, ни малого времени задержки распространения сигнала. Несколько конструктивно-технологических вариантов обеспечивает параметры и свойства, нужные для создания быстродействующих БИС и СБИС: малые активные площади транзисторов (определяющие плотность упаковки и величину емкостей), мелкие слои, резкие профили распределения примесей (повышающие /т), а также малые последовательные сопротивления. Разработка новых конструкций преследует следующие цели: свести к минимуму площадь эмиттера для уменьшения емкости перехода база - эмиттер и последовательного сопротивления базы (наилучший эффект благодаря эффекту оттеснения тока дает очень узкая эмиттерная полоска); разместить контакт базы как можно ближе к эмиттеру для уменьшения площади базы (снижения емкости перехода база - коллектор и последовательного сопротивления базы); применить комбинированную изоляцию для получения эмиттер-ных и базовых областей с диэлектрическими стенками , благодаря чему снижаются емкости переходов база - эмиттер и база - коллектор, и емкости коллектор - подложка. Такая изоляция позволяет создавать р-п-р-транзисторы с переходом малой площади с диэлектрическими стенками . Конструктивно-технологические варианты биполярных транзисторов с комбинированной изоляцией и пристеночными областями эмиттера и базы (см. рис. 2.34) уже достаточно хорошо отработаны и в настоящее время являются базовыми для производства БИС. В них используются эпитаксиальные слои п- или р-типа, при тонких эпитак-сиальных слоях получаются транзисторы достаточно малых размеров и выход годных БИС довольно высок. В табл. 2.4 приведены параметры транзисторов, изготовленных по планарно-эпитаксиальному процессу (рис. 2.35, а) при толщине эпитаксиального слоя 3 мкм и минимальном проектном геометрическом размере 5 мкм, и транзисторов, изготовленных с использованием комбинированной изоляции (рис. 2.34) при толщине эпитаксиального слоя 1,2 мкм и мини- Таблица 2.4. Параметры транзисторов с изоляцией р-п переходами и комбинированной Параметр Площадь, мкм^ Емкость перехода база - эмиттер, пФ Емкость перехода база - коллектор, пФ Емкость перехода коллектор - подложка, пФ Последовательное сопротивление базы. Ом Сопротивление эмиттера. Ом Сопротивление коллектора. Ом Предельная частота f, ГГц

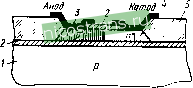

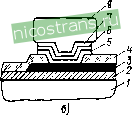

мальном проектном геометрическом размере 3 мкм. Оба транзистора имеют один базовый контакт. Из таблицы видно, что плотность упаковки транзисторов с комбинированной изоляцией в БИС в три раза выше, у них меньше емкости и сопротивления за исключением последовательного сопротивления базы. Для снижения последовательного сопротивления базы можно дополнительно легировать бором область пассивной базы или создать базовый контакт по обе стороны эмиттера, но это, конечно, увеличит размеры транзистора. В некоторых логических схемах, например И^Л (см. рис. 1.19), п-/з-п-транзисторы включены инверсно, и тогда скрытый слой работает как эмиттер. Для получения резкого диффузионного профиля между эмиттером и базой и ширины базы, почти не зависящей от толщины эпитаксиального слоя, разработана технология восходящей диффузии: перед выращиванием эпитаксиального -слоя в подложку локально имплантируется примесь р-типа (бор), которая при последующей высокотемпературной обработке диффундирует вверх в растущую эпитаксиальную пленку п-типа, благодаря чему формируется вертикальный п-р-п-транзистор с сильно легированным эмиттером п+-типа, тонкой областью (0,3 мкм) базы р-типа и слабо легированной коллекторной областью (рис. 2.36). Затем создается омический контакт к заглубленной базе р-типа и производится выделение эпитаксиаль-ной коллекторной области п-типа путем кшьцевой диффузии примеси р+-типа вниз через эпитаксиальный п-слой до касания с базой. Этот метод можно сочетать с методом комбинированной изоляции. Интегральные биполярные транзисторы р-п-р-типа. В большинстве случаев эмиттер и коллектор горизонтального р-п-р-транзистора (см. рис. 2.13) формируются при совместимой с процессом изготовления п-р-п-транзистора мелкой р-диффузии (база п-р-п-прибо-ра), а эпитаксиальный п-слой служит базой р-п-р-транзистора. Ширина базы р-п-р-транзистора определяется разрешающей способностью фотолитографии и зависит от боковой диффузии бора под! окисел (в силу технологических ограничений трудно получить с хоро-  Рис. 2.36. Структура п-р-п-транзистора со скрытым эмиттером Рнс. 2.37. Структура инверсионно включаемого р-п-т-транзистора, представляющего собой р-а-р-транзи-стс^ с диодом Шотки в качестве коллектора (КШ) шей воспроизводимостью базу шириной менее 0,5 мкм). Инжекция дырок из эмиттера р-типа вниз в эпитаксиальный слой приводит к избыточному количеству в нем неосновных носителей, которые, диффундируя через скрытый слой к подложке, создают паразитный ток (т. е. как бы образуется паразитный вертикальный р-п-р-транзистор). По этой причине /т горизонтального р-п-р-транзистора невелика, и коэффициент усиления по току тоже мал. У специальных инверсно включенных р-п-р-транзисторов коллектором служит диод Шотки (см. рис. 2.37). Их называют также p-n-m-транзисторами (т - означает металл). Достоинство p-n-m-транзистора заключается в том, что его фиксация диодом Шотки происходит автоматически. Показано, что p-n-m-транзистор можно создать совместно в технологическом процессе производства вертикальных п-р-п-транзисторов; для этого требуется дополнительная область р+-типа, полученная восходящей диффузией примеси р-типа из подложки. Варианты конструкций элементов БИС и СБИС с применением поликристаллического кремния. Введение пленок поликристаллического кремния (ППК) в технологические процессы производства биполярных транзисторов открыло целый ряд новых способов повышения плотности упаковки и рабочих характеристик транзисторов. На рис. 2.38, а представлена структура интегрального биполярного транзистора с выступающими поликремниевыми электродами (см. рис. 2.35, а). Здесь источником примеси при диффузии для создания эмиттера (см. §2.4), а также в качестве выступающих электродов эмиттера и коллектора служит поликристаллический кремний, легированный мышьяком, обрабатываемый так, чтобы он образовывал нависающий край. Напыленная сверху металлическая пленка в области нависающего края имеет разрыв, благодаря чему достигается экономия площади, отводимой на зазоры между электродами базы и эмиттера. В этих схемах размеры эмиттера составляют 3X4 мкм^, площадь базы - 64 мкм , последовательное сопротивление базы 111 Ом, fr = 7 ГГц. Другая конструкция транзистора с ППК дана на рис. 2.38, б (сравни с конструкцией на рис. 2.34, а). Здесь эмиттер также создается диффузией примеси из поликристаллического кремния, легированного мышьяком. 3 Зак. 918  / 2 3 Bl/Э И  Рис. 2.38. Конструктивно-технические варианты транзисторных структур БИС и СБИС с использованием пленок поликристаллического кремния; о-с выступающими поликремниевыми электродами и изоляцией р-п переходом; б -с выступающими поликремниевыми электродами и комбинированной изоляцией; в -с самосовмещенными базой н эмиттером и комбинированной изоляцией; г-с двумя слоями поликремния и изоляцией р-п переходами; /-термический окисел; 2-металлические проводники; 3-пленки поликристаллнческого кремния; 4- пленка защитного диэлектрика Окисляя поликристаллический кремний и проводя селективное травление, можно удалить окисел с базы транзисторов, сохранив его на поликристаллическом кремнии. Тогда можно осаждать металл, который контактирует с базой и изолирован от эмиттера. Металлический контакт к эмиттеру расположен в другом сечении (рис 2.38, б). На основе показанной на рис. 2.34, а структуры транзистора путем нанесения ППК, локального ионного легирования ее мышьяком и бором и последующей диффузией этих примесей из ППК в монокристаллический кремний для создания эмиттерной области и р+-об-ласти базового контакта получают транзистор, изображенный на рис. 2.38, в. Размер такого транзистора может быть очень мал, но существует некоторое дополнительное сопротивление базы за счет последовательного сопротивления легированного бором поликристаллического кремния, поэтому конструкция непригодна для создания микросхем с очень высоким быстродействием. Резисторы формируются одновременно с транзисторной структурой на основе легированного бором поликристаллического кремния; это дает возможность уменьшить паразитные емкости и расстояния между резисторами. Конструкция транзистора с самосовмещением и с применением поликристаллического кремния, аналогичная предыдущим, показана на рис. 2.38, г. Различие состоит в том, что электроды Из поликристаллического кремния и межэлементные соединения сплавлены с платиной для уменьшения удельного сопротивления до 3 Ом/П. В наиболее перспективном варианте конструкции используют два слоя поликристаллического кремния, что позволяет получать малые эмиттеры, близко расположенные базовые контакты и перекрывающиеся электроды (рис. 2.38, г). Эмиттеры шириной 1 мкм создаются методом точной литографии и маскирования с помощью нитрида кремния. Этим методом уже изготовлены транзисторы с размерами эмиттера 1X3 мкм^, площадью базовой области 42 мкм : емкостью перехода база - эмиттер 0,013 пФ, емкостью перехода база - коллектор 0,022 пФ, емкостью перехода коллектор - подложка 0 110 пФ и последовательным сопротивлением базы 370 Ом. Закрытый поликристаллическим кремнием эмиттер транзистора дает определенные преимущества. Во-первых, это предотвращает взаимодействие с монокристаллическим кремнием при создании контактов из силицида платины. Во-вторых, если между поликремнием и монокристаллической областью эмиттера находится очень тонкий слой Si02, то формируется гетеропереход и возрастает коэффициент усиления транзистора по току (см. §2.4). Ощутимое улучшение характеристик И^Л-схем дает использование поликремния в качестве контактов с -областями многоколлекторного транзистора (рис. 2.39). Стандартная И^Л ячейка схемы И получается на основе многоколлекторного п-р-п-транзистора, работающего в режиме инверсного включения, нагрузочным прибором служит насыщенный горизонтальный р-п-р-транзистор, работающий в режиме насыщения (см. § 1.3, рис. 1.19, § 2.2). При использовании легированного поликремния в качестве источника примеси при диффузии для создания п+-коллекторных областей, контакты к ним получаются самосовмещенными, в результате чего площадь транзистора резко сокращается, что увеличивает его предельную частоту и быстродействие. Внешние базовые области между коллекторами п + -типа электрически объединены металлической перемычкой, в результате чего резко снижаются последовательные сопротивления коллекторов и сводится практически к нулю различие времен переключения между первым и последним коллекторами. При коэффициенте разветвления по выходу, равном трем (см. рис. 2.39), и минимальном проектном геометрическом размере в 2,5 мкм И^Л-схемы имеют время задержки на один логический элемент 0,8 не при токе порядка 100 мкА, что соответствует произведению мощности на время задержки 0,1 пДж.  Рис. 2.39. Структура И*Л-ячейки, изготовленной с применением легированных пленок поликремиия с самосовмещением контактов к коллекторным областям и с диэлектрическими стенками>: -термический окисел; 2-металлические проводники: 3-пленка поликрнсталлического кремния  Рис. 2.40. Поперечное сечение горизонтального поликремниевого диода: /-подложка; 2 - пленка SiOs; 3 -легированный полнкремний р-типа; 4 - легированный поликремний п-типа электропроводностн: 5-защитный диэлектрик Горизонтальные диоды из поликристаллического кремния. Такие диоды можно создавать над окислом (рис. 2.40). При узких полосках поликристаллического кремния легко получить активные площади переходов диодов всего лишь в несколько квадратных микрометров. Прямые напряжения этих диодов, как правило, слишком высоки для фиксации биполярных транзисторов. Однако времена переключения у них очень малы благодаря малым временам жизни неосновных носителей. Следовательно, диоды этого типа, очень удобны для переключения в логических схемах. Резисторы на основе поликристаллического кремния. Пленки поликристаллического кремния могут быть использованы для получения высокоомных резисторов. Нелигированные пленки поликристаллического кремния могут давать удельное сопротивление 10 Ом/П, но номиналы сформированных на их основе резисторов обычно невоспроизвотимы. Удельное сопротивление ППК можно уменьшить легированием, однако оно в сильной степени зависит от уровня их легирования и размера зерна пшикремния. Таким образом, резисторы из поликремния пригодны только для схем, где допустим высокий разброс сопротивлений. Температурный коэффициент этих резисторов довольно высок, и в отличие от ионно-легированных резисторов (см. § 2.5) может быть отрицательным. Резисторы на основе ПИК позволяют получать высокоомные нагрузки на очень малой площади (по сравнению с резисторами, получаемыми ионной имплантацией). Эти резисторы технологически очень удобны для схем с поликремниевыми электродами транзисторов (см. рис. 2.38). Какие же конструктивно-технологические варианты биполярных транзисторов наиболее перспективны для создания сверхскоростных СБИС? Это зависит от используемого схемотехнического базиса. Анализ перспективных вариантов биполярных структур говорит о том, что требованиям СБИС (максимальная рассеиваемая мощность меньше 200 мкВт на логический элемент, плотность упаковки более 200 логических элементов на 1 мм) удовлетворяют схемы: эмит-терно-связанной логики (ЭСЛ), ТТЛ с диодами Шотки (ТТЛШ), а также И^Л-схемы (см. § 1.3, рис. 1.17, 1.19). При их изготовлении необходимо использовать комбинированную изоляцию элементов и применять элементы на основе поликристаллического кремния с трехмикронными нормами на проектирование. У И^Л-cxeм наивысшая плотность упаковки, но сравнительно низкое быстродействие; ЭСЛ и ТТЛШ могут быть реализованы в виде СБИС при условии ограничения мощности рассеяния до 200 мкВт на один логический элемент, поскольку большинство корпусов микросхем для кристаллов средних'размеров не допускает мощности рассеяния более 1 Вт, а для больших кристаллов СБИС 4...5 Вт. Все три этих типа схем будут иметь задержку на распространение около 1 не. Можно ожидать в будущем, что с переходом к субмикронным нормам на проектирование быстродействие микросхем и плотность упаковки повысятся. 2.10. КОНТАКТЫ К КРЕМНИЮ, ПРОВОДНИКИ РАЗВОДКИ, КОНТАКТНЫЕ ПЛОЩАДКИ ВНЕШНИХ . ВЫВОДОВ МИКРОСХЕМЫ В полупроводниковых микросхемах на биполярных транзисторах электрические межэлементные связи осуществляются, как правило, с помощью пленочных проводников. Материал пленочных проводников должен обеспечивать низкоомный контакт к кремниевым электродам активных и пассивных элементов схемы, обладать хорошим сцеплением с диэлектриком и допускать разделение пленки на очень узкие полоски с большой точностью, а также быть металлургически совместимым с металлами, которые применяются для присоединения внешних выводов к контактным площадкам. Пленочные проводники соприкасаются с участками кремниевых структур через окна в слое термически выращенной окисной пленки, образуя электрический контакт (рис. 2.41). Для осуществления электрической связи между элементами микросхемы необходимо сформировать невыпрямля-ющие омические контакты. Омические контакты. Они должны обладать высокой электропроводностью, теплопроводностью, механической прочностью. Материал контакта должен иметь хорошую адгезию к кремнию и окислу, химическую инертность, уст,ойчивость к воздействию окружающей среды. Наиболее распространенным материалом для контактов, коммутационных шин и контактных площадок является алюминий. Он обладает большой электропроводностью (р„=2,7-10 Ом-см), имеет хорошую адгезию к кремнию и SiOg, пластичен, технологичен (т. е. легко наносится на поверхность микросхемы в виде тонкой пленки, плотно заполняет окна в окисле, поддается фотолитографи- Рис. 2.41. Конструкция одноуровневой пленочной разводки биполярных микросхем  то ма ш то то woo goo 800 700 600 500

BOO JOO %ш \зоо I 200 о

1200 \lOOO } 800 \ 600 200 О

50 60 70 во SO 100 Si,% 0,5 1,0 1,5 2,0 4 5 2 10 Si,% Ai,% 6) S) Рис. 2.42. Диаграмма состояния сплавов алюминий - кремний (а) и фраг-0 10 20 30 40 50 60 70 00 90 100 алюминиевого (б) и кремние- вого углов (в): АВ -линия, показывающая увеличение растворимости кремния в алюминии в твердом состоянии прн увеличении температуры; CD - линия, показывающая увеличение растворимости алюминия в кремнии в твердом состоянии с ростом температуры ческой обработке и дает качественные контакты с внешними проволочными выводами методом термокомпрессии), образует низкоомный контакт к кремнию р- и п-типов, дешев. Для получения низкоомного стабильного контакта и улучшения адгезии к Si и SiOg проводится вжигание алюминиевых контактов в среде инертного газа при температуре 500...550 °С, т. е. обязательно ниже температуры эвтектики 577 °С (рис. 2.42). При этом происходит взаимная диффузия и растворение (см. рис. 2.42, кривые АВ и CD) алюминия в кремнии и кремния в алюминии, что ведет к повышению механической прочности контакта, но одновременно может изменить его электрофизические характеристики. При вжигании в кремний р-типа алюминий, будучи акцептором, дополнительно легирует поверхностный слой кремния, что увеличивает проводимость контакта. При вжигании в низколегированный кремний п-типа концентрация акцепторных атомов алюминия, определяемая линией CD (рис. 2.42, в), может превысить концентрацию донорных атомов легирующей примеси, что приведет к формированию р-п перехода. Контакт перестанет быть омическим, невыпрямляющим. Чтобы этого не случилось, область контакта в кремнии п-типа дополнительно легируют донорами, превращая ее в слой п+-типа с концентрацией доноров не менее 5-10 см Растворение кремния в алюминии при нагреве (рис. 2.42, б) также приводит к некоторым нежелательным явлениям: с одной стороны, это ведет к перемещению границы раздела кремний - алюминий вглубь кремния, что при малых глубинах залегания р-п переходов может привести к их разрушению; с другой стороны, переход кремния в пленку алюминия при нагреве ведет к образованию более насыщен- ного кремнием твердого раствора кремния в алюминии, который при снижении температуры становится пересыщенным (рис. 2.42, б, кривая АВ) и из него выделяется богатая кремнием р-фаза, т. е. фактически легированный алюминием кремний. Он выделяется в виде мелких кристаллов на границе алюминиевой пленки с монокристаллическим кремнием и по границам зерен алюминиевой пленки, снижая механическую прочность контакта. Для уменьшения растворения кремния в алюминии в месте их контакта в настоящее время используют для создания металлизации не чистый, а сплав алюминия с кремнием, содержащий около 1% Si. Коммутационные проводники. Их наносят непосредственно на термический окисел кремния. Минимальная ширина дорожек определяется возможностями литографии (2...4 мкм в настоящее время, менее 1 мкм в перспективе). В связи с особенностями автоматизированного проектирования и изготовления фотошаблонов изгиб проводников возможен на 90 или 45° (рис. 2.43, 2.44). При вжигании алюминий взаимодействует и с окислом кремния, восстанавливая его по реакции 4AI-j-3Si02=2Al203-t-3Si. С одной стороны, это явление положительное, так как помогает создавать надежный контакт с кремнием даже в том случае, когда в контактном окне имеется тонкая пленка или островки окисла. С другой стороны, в местах расположения коммутационных алюминиевых дорожек на окисле реакция восстановления идет с большей скоростью на дефек-  Рис. 2.43. Фрагмент микросхемы с диффузионным резистором, расположенным поверх него пленочным алюминиевым проводником, двумя контактными и тер-мокомпрессиониым соединениями: - резистор; 2- прохождение проводника над резистором; 3- токорастекатели; 4- первая контактная площадка Рис. 2.44. Система соединений с алюминиевыми дорожками, диффузионной перемычки, контактной площадкой, i ермокомпрессионным соединением и крестообразной отметкой (ключом контактной площадки) - диффузионная перемычка; 2 - контаетная площадка; 3 - ключ  тах окисла, что может привести к закорачиванию проводников на подложку. В интегральных микросхемах с одноуровневой разводкой проводящие дорожки могут располагаться над резисторами поверх защитного диэлектрика (рис. 2.43), что облегчает конструирование разводки. Когда в одноуровневой разводке не удается избежать пересечений, применяют диффузионные перемычки (рис. 2.44). Речь идет о развязке в двух уровнях двух взаимно перпендикулярных проводников, первый из которых идет поверх защитного окисла, второй подныривает под него в виде участка -слоя. Так как этот участок имеет заметное сопротивление (3...5 Ом), вносит дополнительную паразитную емкость и занимает сравнитетьно большую площадь (он должен быть обязательно помещен в отдельную изолированную область), диффузионной перемычкой пользуются в исключительных случаях. Диффузионные перемычки неприемлемы в цепях питания, так как по ним протекают достаточно большие токи. В микросхемах с коллекторной изолирующей диффузией нижняя полупроводниковая шина пересечения может быть сформирована на основе скрытого слоя и диффузионного гг+-слоя, создающегося на этапе изолирующей диффузии (рис. 2.45). В таких схемах можно создать конструкции не только пересечений проводников, но целую систему разводки, размещающуюся в приповерхностном слое кремниевой пластины под защитным окислом и содержащую шины питания и шины межэлементных соединений. Причем при формировании в процессе коллекторной изолирующей диффузии происходит их самоизоляция, что приводит к существенной экономии площади, отводимой под разводку. Такая конструкция разводки очень хорошо подходит для создания матричных БИС, так как некоторые необходимые соединения элементов матрицы могут быть созданы в полупроводниковой пластине, а алюминиевая металлическая разводка для формирования необходимых функций матричных БИС может быть выполнена по заказу потребителя БИС или даже самим потребителем. К недостаткам алюминиевой металлизации относятся: низкая прочность, пластичность, ведущие к механическим повреждениям пленки; низкая температура рекристаллизации, приводящая при нагревах к росту одних зерен алюминиевой пленки за счет других, к появлению на пленке бугорков и к повреждению лежащего поверх пленки защитного диэлектрического слоя; существенное различие Рис. 2.45. Конструкция пересечений и полупроводниковых шин коммутации в схемах с коллекторной изолирующей диффузией элементов; /-проводник, сформированный на основе скрытого слоя и слоя коллекторной изолирующей диффузии; 2-слой термически выращенного ЗЮг; 3- металлические провод- никн   рис. 2.46. Многоуровневая коммутация: ; слой SiOi; 2 -первый слой металлизации; 3 - второй слой металлизации; - защитный слой стекла; 5 - третий слой металлизации; 6 - диэлектрическая изоляция коэффициентов термического расширения алюминия, кремния и окисла кремния, приводящее к возникновению механических напряжений в микросхемах при их нагревах и охлаждениях; способность алюминия образовывать хрупкие интерметаллические соединения в месте присоединения к алюминиевой пленке золотых проволочных выводов; склонность к коррозии в электролитах. Существенным недостатком алюминия как материала коммутационных пленочных проводников является подверженность его атомов электромиграции, т. е. их направленному перемещению под действием носителей тока ( электронного ветра ) при высоких плотностях тока (более 5-10 A/cм^) и повышенных температурах (100... ...150 °С). Это приводит к возникновению бугорков, холмиков, усов в пленке в области контакта с более высоким положительным потенциалом и пустот в области контакта с отрицательным потенциалом, к резкому снижению надежности микросхемы. Недостатком алюминиевой металлизации является нерешенность до конца проблемы получения хорошего контакта между двумя пленками алюминия, что очень важно для структур с несколькими уровнями металлизации (рис. 2.46), и растворимость алюминия в растворах для протравливания окон в диэлектрических пленках, вызванная его амфотер-ностью. Последнее обуславливает определенные технологические трудности при вскрытии окон в защитном диэлектрике для доступа к контактным площадкам и протравливания окон в межслойном диэлектрике при создании структур с несколькими уровнями металлизации (рис. 2.46). Многоуровневая разводка используется в основном в БИС на биполярных транзисторах и позволяет резко сократить площадь, занимаемую схемой за счет уменьшения площади, отводимой под разводку и увеличения плотности размещения элементов. Точнее, многоуровневая разводка позволяет сохранить размеры кристаллов полупроводниковых БИС в приемлемых для технологии пределах при значительном увеличении степени интеграции. Многоуровневая разводка Позволяет также уменьшить длину межэлементных связей в микросхеме и задержку распространения сигналов, что очень важно для сверхбыстродействующих БИС. Несмотря на попытки использовать для межуровневой металлизации другие металлы, почти все серийные БИС выпускаются с алюминиевой металлизацией. Изоляция одного уровня металлических проводников от другого осуществляется прь помощи диэлектрика - обычно ЗЮг или фосфоросиликатного стекла, содержащего до 4 % Р2О5. Перспективны полимерные пленки, формируемые путем нанесения полиимидного лака, выдерживающие температуру обработки до 400 °С. Основной вопрос, который встает при работе по созданию многоуровневой разводки,- об отсутствии сквозных отверстий в пленке изолирующего диэлектрика, разрывов и утончений в металлических пленках на ступеньках диэлектрических слоев. Первые ведут к за-коротке двух уровней металлизации, вторые- к обрывам проводников или к их перегоранию под нагрузкой. Двукратное осаждение SiOn с двукратной фотолитографией переходных отверстий в меж-уровневой изоляции позволяет существенно снизить число коротких замыканий между слоями металлизации. Для предотвращения разрывов и утончений в металлических пленках принимают необходимые конструктивные и технологические меры: отношение толщины слоя окисла к толщине металлической пленки должно быть более 1,3; осуществляется сглаживание ступенек в диэлектрике у сквозных отверстий и на пересечениях металлических дорожек разных уровней; увеличивается толщина металлических проводников более высоких уровней металлизации. Перспективные системы многоуровневой разводки. Пленки ЗЮг в многоуровневой разводке осаждаются из газовой фазы путем разложения кремнийорганических соединений (например, тетраэтокси-силана Si(OC2H5)4) или в результате реакции моносилана SiN с кислородом. Они являются более рыхлыми и уступают по своим свойствам термически выращенному окислу, особенно в отношении . появления сквозных пор. Поэтому поиск перспективного межуровне-вого диэлектрика и способов его нанесения актуален. В качестве такого диэлектрика естественно предложить пленку AI2O3. Пленки AiaOs отличаются от SiOz высокой плотностью, лучшими изолирующими свойствами, мало чувствительны к воздействию атмосферы, паров воды, обладают более высокой радиационной стойкостью. На кремниевую пластину со вскрытыми в пленке окисла кремния окнами под омические контакты напыляют пленку алюминия. Поверх этой пленки формируют маску фоторезиста. Пластина с защитной маской присоединяется к аноду установки электролитического окисления, и незащищенные участки алюминия окисляются на всю глубину. Затем фоторезистивную маску удаляют и перед напылением второго слоя алюминия поверхность пластины очищают ионным травлением. После напыления второго слоя алюминия процесс повторяют для формирования второго уровня металлизации. Участки анодированного алюминия AI2O3 изолируют первый и второй уровни металлизации, а в нужных местах уровни контактируют. Далее по той же технологии можно получить третий и следующие слои металлизации. Максимальная температура получения металлизации не должна превышать 500 °С. В отличие от системы А1 -ЗЮг-А! в системе А1-AI2O3-А1 диэлектрическая изоляция получается при комнатной температуре. Изолирующий слой AI2O3 в отличие от Si02 не имеет сквозных отверстий. Однако получение качественного слоя межуровневого диэлектрика в системе А1-AI2O3-А1 путем электролитического окисления встречает значительные трудности из-за наличия островков и включений неокисленного алюминия, приводящих к наличию коротких замыканий. Эти трудности пока еще препятствуют широкому применению этой системы многоуровневой коммутации. Межуровневая изоляция из полиимида перспективна для БИС с высокой плотностью упаковки элементов. После нанесения первого уровня металлизации и получения в ней рисунка с помощью фотолитографии на поверхность подложки наносят слой полиимидного лака и проводят термообработку для его полимеризации. Вскрытие окон в пленке полиимида выполняют ионным травлением. Для получения последующих уровней металлизации процесс повторяется. Полиимидная изоляция отличается хорошими физическими, химическими и электрическими свойствами, которые сохраняются на воздухе в диапазоне температур от 260 до 420 °С. Выше 420 °С начинается выделение летучих компонентов, и при температуре около 485 °С происходит деструкция пленок. В вакууме полиимид устойчив вплоть до 500 °С. Полиимидные пленки по сравнению с пленками окиси кремния имеют более высокую адгезию к алюминию и другим металлам, которая сохраняется после термоциклирования и испытаний на термоудар. Плотности сквозных микроотверстий в полиимидных пленках и пленках ЗЮг сравнимы. Растрескивание пленок полиимида в отличие от пленок окиси кремния не наблюдается. Полиимидные пленки отличаются высокой радиационной стойкостью. Многоуровневая разводка с полиимидным диэлектриком позволяет уменьшить число отказов микросхем из-за разрывов металлизации на ступеньках диэлектрика. Многослойная разводка. Алюминиевая разводка одного уровня и многоуровневая оправдали себя при использовании в БИС, работающих на частотах до 1 ГГц, не слишком мощных и не рассчитанных на жесткие требования в отношении надежности. В микросхемах повышенной надежности используют коймутационные проводники и контактные площадки, состоящие из нескольких слоев различных материалов. В частности, качество алюминиевой металлизации можно существенно улучшить путем совместного ее использования с другими материалами, из которых наиболее часто используют переходные металлы, например молибден, палладий. Молибден и палладий в таких двухслойных системах металлизации играют роль контактного слоя. Контактным слоем в многослойных системах металлизации называют первый по порядку нанесения на полупроводниковую структуру слой, обеспечивающий омический контакт к кремнию'любого типа проводимости в шиооком диапазоне легирующих кремний примесей п- или р-типа (10 ...10 см ). Контактный слой должен обеспечивать прочный контакт с кремнием и с материалами вышележащих слоев. Материал контактного слоя должен иметь малую растворимость и малую диффузионную подвижность в кремнии, низкое переходное сопротивление в контакте с кремнием, способность к восстановлению SiOz (как и алюминий), он должен иметь хорошую адгезию к SiOz. В качестве материала контактного слоя используют молибден, хром, никель, титан, платину, палладий, иридий и др. В современных БИС и СБИС с диодами Шотки материал контактного слоя должен образовывать с кремнием барьер Шотки в диапазоне концентраций легирующих примесей (lOL.lO см) с необходимой высотой потенциального барьера и близкой к идеальной вольт-амперной характеристикой. Такими материалами являются никель, вольфрам, молибден, силицид платины (PtSi). Приведем краткую характеристику некоторых материалов контактных слоев. Молибден обеспечивает получение хорошего омического контакта к кремнию обоих типов проводимости, имеет высокую электропроводность, не взаимодействует с алюминием и золотом, хорошо травится в процессе фотолитографии и отвечает большинству приведенных требований к контактному слою. К недостаткам молибденовых пленок относят их сравнительно высокую пористость, а также химическую активность, приводящую к коррозии. Хром отличается очень хорошей адгезией к пленке SiOg. Как и алюминий, он активно восстанавливает SiOz. Пленки хрома имеют сравнительно высокие механические напряжения, что приводит к образованию в них сквозных пор. Никель часто применяется благодаря его технологичности. Он легко наносится из растворов электролитов. Его можно наносить термовакуумным напылением, катодным распылением, разложением паров карбонила Ni(C0)4 при температуре 270...310 °С. Титан часто применяется в качестве контактного подслоя. Как и другие переходные металлы, титан обладает высокой адгезией к кремнию, окиси кремния и к фосфоросиликатному стеклу. Титан химически не реагирует с кремнием, не образует интерметаллических соединений. При температуре 400...500 °С он взаимодействует с пленкой SiOz: Ti--Si02Ti02+Si. Пленка двуокиси титана имеет невысокое сопротивление, и поэтому общее сопротивление контакта невелико. Из-за быстрого окисления на воздухе к пленке трудно подсоединить вывод. Функции адгезионного слоя заключаются в обеспечении высокой прочности сцепления многослойной разводки с пленкой SiOz (рис. 2.47, рис. 2.48) и с контактным слоем. При использовании в качестве контактных слоев платины, палладия, иридия наличие адгезион- ных слоев обязательно. Материалами адгезионных слоев могут быть титан, молибден, хром и другие переходные металлы. Естественно, когда эти материалы используются в качестве контактных слоев, они же одновременно выполняют функции адгезионного слоя. Проводящий слой, наносимый поверх контактного и адгезионного, должен выполнять основные функции разводки, иметь низкое удельное сопротивление, обеспечивать надежное контактирование с внешними выводами микросхемы. В качестве материалов проводящего слоя естественно назвать золото, алюминий, серебро, медь. Однако два последних металла не используют в производстве микросхем из-за их большой миграционной подвижности и отрицательного влияния на характеристики элементов. Сочетания слоев из Мо, Сг, Ni, Ti с Au и А1 нестабильны при повышенных температурах из-за образования плохо проводящих электрический ток интерметаллических соединений на границе раздела пленок этих металлов, а также не обеспечивают защиты кремния от проникновения в него золота диффузионным путем. Поэтому в многослойных системах разводки предусматривают буферный слой (рис. 2.47), который предотвращает образование интерметаллических соединений между верхним и нижним слоями, например между хромом и золотом, титаном и золотом, препятствует диффузии металла одного слоя в другой, приводящей к ухудшению механической прочности и изменению сопротивления контакта. В качестве буферного слоя применяют молибден, никель, платину, палладий. Последним из наносимых на интегральную микросхему, в том числе на металлизацию, слоев является диэлектрический защитный слой (см. рис. 2.47), который обеспечивает ее защиту от внешних воздействий в межоперационный период в процессе присоединения выводов и размещения в корпус. Поверхностный проводящий слой благородного металла (золота, например) сам выполняет защитные функции. Наилучшими эксплуатационными свойствами обладают трехслойные системы металлизации: титан - платина - золото, титан- молибден - золото, силицид платины (PtSi)-платина - золото и четырехслойные: хром - титан - платина - золото. Пос-   Рис. 2.47. Конструкция контактного узла с использованием многослойной разводки: /- термический окисел; 2- контактный слой; 3- адгезионный слой; 4~ буферный слой; 5- проводящий слой; 6- слой защитного диэлектрика Рис. 2.48. Конструкция контактного узла с многоуровневой многослойной разводкой: /- пленка термически выращенного окисла крем-, ния; 2-слой молибдена; 3-слой золота; 4- слой ванадия; 5- золотой пленочный проводник второго уровня; 6-сплошная пленка осажденного окисла кремния или стекла ледняя система металлизации обеспечивает хороший воспроизводимый омический контакт к кремнию и рассчитана на сравнительно большие плотности тока. Слой титана имеет хорошую адгезию к хрому и платине и служит для их прочного сцепления. Слой платины применяется для улучшения адгезии пленки золота к титану, а также в качестве барьера против эррозии золотого покрытия. Золото имеет высокую электропроводность и обеспечивает наилучшие возможности для качественного подсоединения внешних выводов с помощью золотых проволочек. В связи с необходимостью экономии драгоценных металлов разрабатываются системы многоуровневой металлизации, не содержащие золота и платины, такие как Ni-Re, Ni-Nb, Ni-V, Re-Ti, Re-Hg, Ni-V-Re, Ni-Rb-Re, Ni-Re-Mo. В современных высоконадежных БИС и СБИС система металлизации является многоуровневой и многослойной. Такая система металлизации, представленная на рис. 2.48, состоит из слоев Мо-Аи- -V-Аи. Молибден служит контактным слоем к кремнию, адгезионным слоем к SiOz и барьерным слоем между золотом и кремнием. Лежащая поверх молибдена пленка золота является проводящим слоем нижнего уровня металлизации, пленка ванадия - адгезионным слоем к пленке золота и к межуровневому изолирующему диэлектрику SiOz и, наконец, пленка золота - проводящим слоем верхнего уровня разводки и одновременно защитным слоем. При конструировании многослойной многоуровневой разводки особое внимание уделяют правильному выбору материалов контактирующих друг с другом слоев (для исключения образования гальванических элементов, интерметаллических соединений и пр.), а также выбору соотношения толщин слоев разводки, методов и режимов их нанесения с целью получения разводки с высоким уровнем электропроводности, малыми внутренними напряжениями и согласованными коэффициентами термического расширения. Типичные значения толщин таковы: контактный и адгезионный слой 0,03... ...0,25 мкм, проводящий буферный слой 0,15...0,20 мкм, проводящий слой 0,5...1,0 мкм. Контактные площадки. Контактная площадка интегральной полупроводниковой микросхемы - это металлизированный участок на кристалле, служащий для присоединения внешних выводов, а также для контроля ее электрических параметров. Контактные площадки располагают, как правило, по периферии полупроводникового кристалла. Они представляют собой расширенные области коммутационных пленочных проводников и формируются одновременно с развод- / г Рис. 2.49. Конструкции контактных площадок в микросхеме с изоляцией элементов р-п переходами: /-контактная плошадка; 2-термический окисел; изолированная область под контактной площадкой кой. с целью предотвращения замыканий контактных площадок на подложку в случае нарушения целостности окисла в процессе присоединения внешних выводов (рис. 2.42, рис. 2.44, рис. 2.49) под каждой контактной площадкой формируется изолированная область (за исключением площадок, имеющих контакт с подложкой). Внешние выводы микросхем. Для соединения контактных площадок кристалла с выводами корпуса или контактными площадками коммутационных плат используют гибкие проволочные или жесткие (шариковые или столбиковые) выводы, а также балочные и паучко-вые выводы. К конструкции выводов предъявляется ряд требований: малое и стабильное электрическое сопротивление самого вывода и контактов, высокая механическая прочность и виброустойчивость, высокая антикоррозионная стойкость и совместимость материалов, входящих в конструкцию вывода, по их физическим (термический коэффициент линейного расширения, малые коэффициенты диффузии материалов друг в друге и др.) и химическим (отсутствие интерметаллических соединений, хорошая адгезионная способность) свойствам, возможность применения групповых методов изготовления выводов и автоматизированной сборки микросхемы в корпус или на коммутационную плату. Гибкие выводы изготавливают из золотой или алюминиевой проволоки 0 25...50 мкм. Золотая проволока позволяет получать высококачественные электрические соединения методом термокомпрессии или пайки (рис. 2.50). Для контактирования алюминиевых проволочек используют ультразвуковую пайку. Алюминиевые проволочки характеризуются пониженной механической прочностью. Жесткие выводы (шариковые, столбиковые, балочные) в большинстве случаев имеют многослойную конструкцию (рис. 2.51). Нижний слой обеспечивает качественный контакт с контактной площадкой или полупроводниковой областью и хорошую адгезию к изоляционному материалу на поверхности кристалла, верхний слой - высокую проводимость вывода, качественный контакт к контактным площадкам коммутационной платы и антикоррозийную защиту, а промежуточные слои выполняют роль барьера, устраняющего нежелательные взаимодействия между материалами слоев, ве- Рис. 2.50. Гибкие проволочные выводы микросхемы, присоединенные к кристаллу и внешним выводам корпуса методом термокомпрессии     Рис. 2.51. Конструкции жестких выводов микросхем: а - Шариковый вывод; б - столбиковый вывод; В - балочный вывод; / - монокристаллический кремний; 2-пленка термически выращенного Si02; 3-алюминиевый провод- ник; 4-защитный слой боросиликатного стекла или пленка осажденного из газовой фазы ЗЮг; 5-кон-.тактный и адгезионный слои хрома (а), молибдена (б), титана или тантала (в); б-буферные слон меди (а), меди или серебра (б), молибдена (в); 7-слой золота; 8-слон припоя (а); 9-медный шарик (а); золотой или медный столбик (б); /О-слой никеля; -слой золота дущие к образованию интерметаллических соединений. Для улучшения качества пайки применяют покрытие припоями. Жесткие шариковые выводы формируют следующим образом. После создания алюминиевых контактных площадок кремниевую пластину покрывают слоем боросиликатного стекла толщиной 1,5 мкм (рис. 2.51, а), в котором с помощью фотолитографии над контактны-; ми площадками формируют окна, в которых поверх алюминия напыляют многослойную систему хром - медь - золото - припой (оло-i вянно-свинцовый). Пластины помещают в гнезда кассеты, и на подготовленные контактные площадки помещают медные шарики, покрытые двойным слоем никеля и золота. Кассета с пластиной нагревается в атмосфере водорода, и шарики напаиваются на контактные площадки. Основную сложность представляет изготовление микрошариков и сборка кассеты. Столбиковый вывод (рис. 2.51, б) изготавливают из золота или меди, которую покрывают слоем серебра и оловянно-свинцовым припоем. При сборке кристаллы с шариковыми и столбиковыми выводами устанавливают лицевой стороной (сторона с элементами, коммутационными проводниками и выводами) к контактным площадкам коммутационной платы. Высота шариковых и столбиковых выводов 35... ...40 мкм. Недостаток такого метода установки кристаллов микросхем (метод перевернутого кристалла) - отсутствие возможности проконтролировать качество сборки и затрудненный отвод тепла от кристалла. Этих недостатков лишены конструкции с балочными и паучковыми выводами (рис. 2.51, в, рис. 2.52). Для изготовления балочных выводов в одном из вариантов используют трехслойную систему Ti-Pt-Au. Балочный вывод имеет толщину 10... 15 мкм, ширину около 100 мкм и длину за пределами кромки кристалла 150...200 мкм. Расстояние между балочными выводами на периферии кристалла 100...200 мкм. Балочные выводы шшп  i i Q Q Q i Рис. 2.52. Конструкция кристалла микросхемы с паучковыми выводами, его монтаж и сборка на коммутационной плате: / кристалл; 2-гибкая лента-носитель; 3-вывод; 4- контактная площадка коммутационной платы позволяют осуществлять простой визуальный контроль качества установки кристаллов лицевой стороной к контактным площадкам коммутационной платы. При этом существенно упрощается технологический процесс группового монтажа кристаллов при сборке. Однако необходимо иметь в виду, что при применении балочных выводов усложняется технологический процесс разделения полупроводниковых пластин на отдельные кристаллы. В других вариантах конструкций балочных выводов используются системы металлизации PtSi-Ti-Pt или AI-Ti-Mo-Au. Контакт, адгезионный и буферный слои наносят методом тонкопленочной технологии, а платиновые или золотые балки наращивают из растворов электролитов. Паучковые выводы получили такое название благодаря внешнему сходству кристалла микросхемы с прикрепленными к нему выводами с представителями отряда паукообразных (рис. 2.52). Они формируются из тонкой (25...75 мкм) медной, коваровой или алюминиевой фольги с золотым или никелевым покрытием механическим способом (вырубка штампом) или химическим локальным травлением с использованием фотолитографии. Число и расположение выводов соответствует числу и расположению контактных площадок микросхемы, с которыми они будут соединены. До и в процессе присоединения системы паучковых вЬшодов с контактными площадками выводы составляют единое целое с металлической рамкой или лентой, в которой они сформированы. После одновременного группового присоединения всех выводов ко всем контактным площадкам можно вслед за герметизацией кристалла обрубить лишние части рамки. Проверка параметров микросхемы и качества соединений путем электрических измерений в этой конструкции возможны только после вырубки выводов. При использовании непрерывной металлической ленты возможна вытяжка тонкой фольги, механические повреждения и перегибы паучковых выводов. Для увеличения их механической прочности, удобства тестирования и сборки применяют конструкции с использованием гибкого носителя (рис. 2.53). Гибким диэлектрическим носителем служат ленты из полиимида, лавсана, полиэфира толщиной 40... 120 мкм с перфорацией для осуществления автоматической подачи кадров этой ленты при формировании рисунка паучковых 1 2 3 4 5 6 7 ... 20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||