| |

|

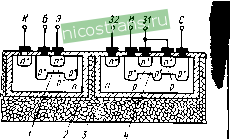

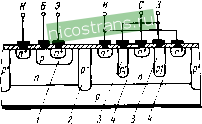

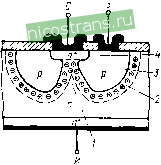

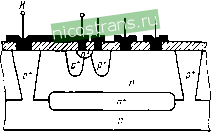

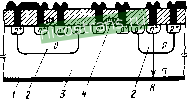

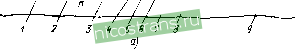

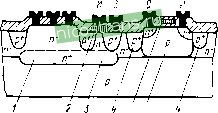

Главная » Мануалы 1 ... 5 6 7 8 9 10 11 ... 20   актйвноиТазы имеет низкую концентрацию легирующей примеси Рис. 4.10. Структура, содержащая биполярный транзистор и полевой транзистор с управляющим р-п переходом с ионно-легированным каналом (/) и ионно-легированным верхним управляющим затвором (2) Рис. 4.11. Биполярно-полевая структура с диэлектрической изоляцией элементов, обеспечивающая высокий коэффициент усиления: /- ионно-легированная область базы транзистора; 2- изолирующий окисе.1 кремния; Л- поликристаллическин кремний с большим удельным сопротивлением; 4- область Kana.ia по.к-во-го трап п'стора изготовления этой структуры одна операция ионного легирования обеспечивает формирование канала р-типа между истоковым и стоковым контактами, которые представляют собой стандартные диффузионные области р-типа, формируемые одновременно с диффузией базы в биполярных транзисторах. С помощью второго ионного легирования формируется затворная область п-типа, закрывающая сверху область канала. Напряжение отсечки полевого транзистора с управляющим р-п переходом пропорционально суммарному количеству легирующей примеси, имеющемуся в его канале. При использовании диффузионной технологии напряжение от-сечки полевых транзисторов контролируется очень плохо и получить два полевых транзистора с согласованными напряжениями отсечки почти невозможно. При переходе на формирование канала с помощью ионного легирования появляется возможность практически точно задать количество ионов примеси, необходимое для получения канала с заданными свойствами. В результате становится вполне реальным управлять абсолютными значениями напряжений отсечки и получить ПТУП с точно согласованными параметрами. В то же время формирование ионно-легированных каналов с малыми примесными концентрациями позволяет получить не только небольшие по абсолютному значению напряжения отсечки, но и высокие пробивные напряжения полевых транзисторов. В рассмотренных выше вариантах структур биполярный транзистор - ПТУП особое внимание уделено обеспечению малых значений напряжения отсечки полевых транзисторов. Однако при использовании этих структур в ОУ следует учитывать и необходимость обеспечения высоких электрических характеристик биполярных транзисторов, в частности, статического коэффициента передачи тока В. Для этих целей разработана структура биполярного транзистора с большим коэффициентом передачи тока, в которой область (jV=2...4X 10 см~). Такой уровень легирования базы при ее малой толщине, обусловленной необходимостью обеспечения высокой граничной частоты и коэффициента передачи тока, достигается в данной структуре сочетанием ионной имплантации и диффузии. Биполярно-полевая структура с диэлектрической изоляцией элементов, содержащая биполярный транзистор с большим fi, изображена на рис. 4.11. Технологическая последовательность ее изготовления следующая; диффузия р * -областей, длительная диффузия для образования р-канала, ионное легирование и кратковременная диффузия р-области для образования базы биполярного транзистора, диффузия п^-областей для образования эмиттера биполярного и затвора полевого транзисторов. При изготовлении биполярно-полевой каскодной схемы (см. рис. 4.5) необходимо создание на одном кристалле биполярного п-р-п- и полевого с п-каналом транзисторов (рис. 4.12). В этой структуре полевой транзистор имеет кольцевую геометрию, а область канала полевого транзистора изолирована от коллектора биполярного транзистора диффузионными р-п переходами. Нижним затвором служит подложка. Для создания верхнего затвора проводится предварительная диффузия примеси бора с высокой поверхностной концентрацией и длительный диффузионный отжиг для заглубления р^-области затвора. Затем проводится диффузия бора с меньшей поверхностной концентрацией и менее длительным временем для формирования базы биполярного транзистора. В результате более высокой концентрации и более длительной диффузии бор в полевом транзисторе диффундирует глубже, чем в биполярном. Области п -типа эмиттера и омического контакта коллектора биполярного транзистора, стока и истока полевого транзистора образуются одновременно диффузией фосфора. 3 и   П 7 Т 1 2 J Г-Г-Г 5 5 6 Рис. 4.12. Биполярно-полевая структура с изоляцией элементов р-п переходами и п-канальным полевым транзисторо1 : /-диффузионная область базы биполярного транзистора; 2- область изолирующей диффузии; 3-р+-область верхнего затвора полевого транзистора; 4-область канала полевого транзистора Рис. 4.13. Биполярно-полевая структура, содержащая ПТУП с вертикальным каналом л-типа: /-область канала ПТУП; 2-р^-область затво-. ра; скрытый слой; 4- изолирующая р -область; 5-р+-область пассивной базы; б- р~-область активной базы Структура, в которой интегрированы малошумящий высокочастотный п-канальный полевой и биполярный п-р-п-транзисторы, изображена на рис. 4.13. Она отличается от приведенных выше тем, что содержит не горизонтальный, а вертикальный полевой транзистор. Важным преимуществом последнего является возможность j формирования очень короткого канала и, тем самым, достижени? высокого быстродействия. При изготовлении этой структуры одновременно формирую- -области эмиттера, контакта к коллектору, стока и истока! р -область затвора может формироваться или при диффузии актив] ной базы р-типа, или, что более эффективно, при создании заглуб ленной области р -типа пассивной базы биполярного транзистора| В целях повышения воспроизводимости параметров структурь диффузия может быть заменена ионной имплантацией. Вертикальный полевой транзистор при площади истока, равно* 250 мкм^, имеет предельную частоту усиления 7 ГГц, напряжение отсечки 2 В, напряжение пробоя исток - затвор 10 В. Следует| отметить, что область истока с целью осуществления контакта выполняется шире канала и поэтому перекрывает диффузионные! области затвора. Недостатками такой конструкции полевого транзистора, обус- ловленными перекрытием затвором области истока, является повы- шейная емкость затвор - исток и малое напряжение пробоя. Пе-. рекрытие может быть исключено с помощью техники самосовме- щения, но это требует дополнительных технологических операций.! Трудность изготовления на одном кристалле биполярного и поле- вого с вертикальным каналом транзисторов заключается в выборе оптимального значения сопротивления эпитаксиального слоя, определяющего сопротивление канала и коллектора. 4.4. ФУНКЦИОНАЛЬНО-ИНТЕГРИРОВАННЫЕ БИПОЛЯРНО-ПОЛЕВЫЕ СТРУКТУРЫ. ИНЖЕКЦИОННО-ПОЛЕВАЯ ЛОГИКА Функционально-интегрированная структура, содержащая бипо-1 лярный р-п-р-транзистор VT/ и полевой транзистор с управляющим! р-п переходом VT, показана на рис. 4.14. В ней совмещены кол-t лекторная область биполярного р-п-транзистора с затворной обла-1 стью и п-канального полевого транзистора, а также базовая область] р-п-р-транзистора с истоковой областью полевого транзистора. Эта структура является основой нового схемотехнического базиса логических элементов, использующего явление инжекции основных носителей заряда и полевой эффект и названного инжекционно-полевой логикой, выполняет функции инвертора и содержит полевой транзистор в качестве переключательного элемента, а в качестве нагрузочного элемента (генератора тока) - биполярный транзистор. Затвор полевого транзистора служит входом (рис. 4.14 а, б, в), а сток - выходом инвертора. Вьтд Вход И,В I f

Выход Выход Вход г-1 I Рис. 4.14. Структура (а), топология (б) и эквивалентная электрическая схема (в) инжекционио-полевого инвертора Инжекционно-полевой элемент работает следующим образом. Подключение базы и эмиттера р-п-р-транзистора соответственно к земле и к плюсовым электродам цепи питания при подаче на последние напряжения, равного напряжению открывания эмиттерного р-п перехода (0,3...0,6 В), обеспечивает протекание тока питания между эмиттером и коллектором р-п-р-транзистора. При этом р-п-р-транзистор включен по схеме с общей базой и является генератором постоянного тока, величина которого практически не зависит от напряжения на его коллекторе. Ток питания представляет собой ток неосновных носителей заряда, перемещающихся в базовой области р-п-р-транзистора, являющейся одновременно истоковой областью полевого транзистора. Неосновные носители заряда собираются (коллектируются) р-п переходом затвор - исток. Полевой транзистор в ИПЛ-инверторе работает в режиме, не характерном для работы полевых транзисторов в традиционных схемах (см. § 4.2). При нулевом потенциале на входе инвертора (т. е. при замыкании затвора полевого транзистора на землю>, см. рис. 4.14), соответствующем напряжению логического нуля, полевой переключательный транзистор закрыт, так как его канал перекрыт обедненным слоем объемного заряда р-п перехода затвор - исток и имеет очень высокое сопротивление (рис. 4.15). Кроме того, обычно напряжение между затвором и истоком, при котором происходит перекрытие канала слоем объемного заряда, имеет отрицательную полярность и составляет несколько вольт. В случае ИПЛ-элемента это напряжение имеет положительную полярность и составляет несколько долей вольта. В самом деле, если гальваническая связь между входом и землей отсутствует, то неосновные носители заряда, коллектированные р-п переходом затвор - исток, будут накапливаться в затворной области, пока на ней не установится потенциал, примерно равный напряжению источника питания. При Этом р-п переход затвор - исток смещается в прямом направлении и сопротивление канала резко уменьшается вследствие уменьшения слоя объемного заряда. Переключательный полевой транзистор открывается. Напряжение 0,3...0,6 В соответствует напряжению логической 1 . Рис. 4.15. Структура нормально закрытого полевого -канального транзистора с управляющим р-п переходом: I- область канала; 2- область объемного заряда: 5- диффузионно-легированная кольцевая р-область затвора; 4- ионно-легиро ванная -область стока  Описанный выше режим работы полевого транзистора не оптимален с точки зрения обеспечения привычных характеристик полевых транзисторов, в частности высокого входного сопротивления, реализуемых в традиционных схемах. Однако такой режим работы является единственно возможным для осуществления работы ИПЛ-инверторов в логических схемах непосредственно друг на друга без, промежуточных каскадов и при одном только источнике питания. Включение переключательного полевого транзистора по схеме с общим истоком, а биполярного нагрузочного транзистора по схеме с общей базой позволяет строить логические схемы на ИПЛ-элементах в общей подложке без эпитаксиального слоя и без изоляции отдельных элементов друг от друга. Это заранее предопределяет простоту технологии, повышение выхода годных микросхем и снижение их стоимости. Топология элемента допускает в случае необходимости выполнение выходов инвертора в виде нескольких независимых стоковых областей, аналогичных многоколлекторному выходу классической инжекционной логики (см. § 1.3, 2.7). С целью получения более высокого быстродействия элементов инжекционно-полевой логики, их строки формируют совмещенными с диодами Шотки (рис. 4.16). В основу конструкции элемента ИПЛ с диодами Шотки положена обычная планарно-эпитаксиальная структура со скрытым -слоем. Изолирующие области р -типа в ней соединены металлизацией с -областью стока полевого транзистора. Кроме описанной выше и приведенной на рис. 4.14 основной структуры ИПЛ-элемента возможны и другие ее варианты, использующие различные конструкции переключательного и нагрузочного элементов. Общим для всех модификаций будет принцип работы, заключающийся в инжекции неосновных носителей заряда посредством прямосмещенного р-п перехода в истоковую область нормально закрытого полевого транзистора с последующим их коллектиро-ванием выпрямляющим переходом затвор - исток полевого транзистора, за счет чего и осуществляется управление проводимостью канала. На рис. 4.17 представлена функционально-интегрированная биполярно-полевая структура, формируемая с применением ионной С 3,3 Вшод! Выходг  Вход о- нием ионной VDI Щ I-Щ-oBbixoSI VD2 -оВыходг Рис. 4.16. Структура faj и эквивалентная электрическая схема (б) элемента! иижекциоино-полевой логики с диодами| Шотки  Ионное- /шгироВание примесью р-типа М 1 м п к Рис. 4.17. Структура биполярного-полевого элемента микросхемы с применением ионного легирования: /- подложка; 2- скрытый +-слой; 3- эпнтаксиальный -слой; 4- область перекомпенсирования примеси -типа имплантацией бора; 5- окисел кремния: С-фоторезист имплантации. В ней биполярный р-л-р-транзистор изготавливается по обычной планарно-эпитаксиальной технологии, а для формирования области стока нормально закрытого ПТУП и создания необходимой низкой концентрации примесей в л~-области канала используются две операции ионного легирования. Одним из важнейших условий формирования структуры полевого транзистора в ИПЛ-схемах является обеспечение низкой (на уровне 10...10 см) концентрации примеси в канале. Поэтому вначале имплантацией примеси р-типа в базовую область р-п-р-транзистора за счет перекомпенсации создается участок с пониженной концентрацией донорной примеси (рис. 4.17,6), а затем имплантацией примеси п-типа формируется п^-область стока полевого транзистора. Перспективы развития инжекционно-полевой логики на основе нормально закрытого полевого транзистора оцениваются очень высоко, что объясняется возможностью создания на их основе сверхскоростных, сверхбольших интегральных микросхем и их способностью работать в широком диапазоне температур. Предполагается, что интегральные микросхемы на элементах ИПЛ найдут применение при создании аналоговых устройств (операционных усилителей, аналого-цифровых и цифро-аналоговых преобразователей, усилителей считывания в цифровых устройствах), логических устройств (БИС-часов и микрокалькуляторов, однокристальных ЭВМ), запоминающих устройств (БИС оперативной памяти, БИС ПЗУ и др.). к в Э + п*С 3,Н 3 + Рнс. 4.18. Структура кристалла микросхемы, содержащей ЭСЛ и ИПЛ, изготовляемые в одном технологическом Процессе с комбинированной изоляцией  Эленент ЭСЛ Элемент ППР Некоторые конструктивно-технологические решения направлены на создание на одном кристалле элементов инжекционно-полевой логики и элементов других схемотехнических базисов (рис. 4.18).1 4.5. КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ВАРИАНТЫ БИПОЛЯРНО-ПОЛЕВЫХ СТРУКТУР, СОДЕРЖАЩИХ МДП-ТРАНЗИСТОРЫ Варианты построения биполярно-полевых структур, содержащих вес три типа транзисторов - МДП, полевых и биполярных - весьма \;когочисленны. Рассмотрим в качестве примеров три ячейки памяти нн основе таких структур. Простой вариант биполярно-полевой структуры, содержащей вертикальные п-р-п-транзисторы, получают по КМДП-технологии без каких-либо дополнительных технологических операций (рнс. 4.15). Вертикальный р-п-р-транзистор выполняет функцию усилителя тока, необходимого для создания КМДП ПЗУ с электрической записью информации путем пережигания плавких перемычек. Протекание тока в этом транзисторе показано на рис. 4.19 жирной стрелкой. Поликремниевые плавкие перемычки присоединяются к эмиттеру программирующего р-п-р-транзистора запоминающего элемента через контактное окно над его диффузионной эмиттерной областью. Другие их концы присоединяются к столбцовым линиям через непосредственный контакт к металлической разводке. На рис. 4.20 показана ячейка памяти на основе функционально-интегрированной структуры, содержащей нагрузочный биполярный р-п-р-транзистор, переключательный ПТУП и п-канальный МДП-транзистор. Данная ячейка обладает повышенным быстродействием,присущим ячейкам на биполярных транзисторах, малой энергией переключения, что характерно для МДП-транзисторов, большой степенью интеграции, благодаря наличию функционально интегрированных областей. Подобного типа ячейку можно создать на основе структуры, изображенной на рис. 4.21, содержащей элементы ИПЛ с диодами Шотки и полевой МДП-транзистор. Интегрированные р-ианаяьныи биполярный палеВой и НЦП-транзис- транзистор п-нанальный тор ПЦП-транзисторы 3 о Рис. 4.19. Структура КМДП ПЗУ с вер' тикальным биполярным л-р-л-траизис- /- контакт к подложке: 2- р-области кармана л-канального МДП-транзистора и базы бнполяр' ного п-р-п-транзнстора; 3- подложка: 4- полИ; кремниевые затворы  Выход

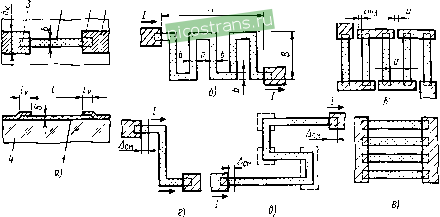

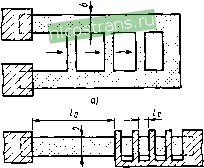

Вход о- Выход 1- VT1 Рис. 4.20. Функционально интегрированная структура (а) и электрическая схема (б) ячейки памяти, содержащей нагрузочный горизонтальный биполярный р-п-р-транзистор VT1, вертикальный переключательный полевой п-канальный транзистор с управляющим р-п переходом VT2 и п-канальный МДП-транзистор VT3. /-эмиттерная область нагрузочного р-п-р-транзистора; 2-подложка п-типа электропроводности (база р-п-р-транзистора и исток переключательного ПТУП): коллектор р-п-р-транзистора и одновременно laTBop полевого транзистора; -сток ПТУП и одновременно исток МДП-транзистора; 5-канал вертикального ПТУП; 6-поликреиниевый затвор МДП-транзистора; 7-область индуцированного канала .НДП-транзистора; S-стоковая область МДП-транзистора; S-л+-область контакта к подложке п-типа Технология производства структур, изображенных на рис. 4.20, 4.21, достаточно сложна и содержит в ряде случаев до 12 фотолитографических обработок. Технологические маршруты содержат ряд самых современных технологических операций: прецизионное ионное легирование с фотонным отжигом легированных слоев, низкотемпературное окисление кремния при повышенных давлениях, низкотемпературные методы нанесения пленок диэлектриков и поликристаллического кремния в реакторах пониженного давления. Таким образом, объединение в одном кристалле биполярных и полевых транзисторов позволяет существенно улучшить электрические характеристики аналоговых микросхем за счет сочетания достоинств обоих типов транзисторов, а также осуществить синтез новых функционально-интегрированных элементов логических устройств и элементов полупроводниковой памяти. С1 С2 С5  п-канальный ПДП-транзистор -оСЗ -5°-1- ИПЛ-элемент Рис. 4.21. Структура кристалла микросхемы, содержащего элементы ИПЛ с диодами Шотки и полевые МДП-транзисторы: {- эпитаксиальный слой; 2~- леги - скрытый Я+-СЛОЙ :лой; 2-легированный n+.THna электропроводности поликремний (исток ПТУП ; 4-изолирующая р+-область; 5-легированный п+-типа поликремний (затв( , ----..... ------. ,...... yJ.,. WUJiatlD. U- Л С I П fJUO tl П П М П Ц-ЩИа 11 WI И Кр tf М Н И И (ЗаТВОР 1Д11-транзистора). б-ркарман для формирования п-канального МДП-транзистора с индуциоованным каналом Глава 5. КОНСТРУКЦИИ ЭЛЕМЕНТОВ И КОМПОНЕНТОВ ПЛЕНОЧНЫХ ГИБРИДНЫХ МИКРОСХЕМ И МИКРОСБОРОК 5.1. НЕОБХОДИМОСТЬ И ЦЕЛЕСООБРАЗНОСТЬ ИСПОЛЬЗОВАНИЯ ГИБРИДНОГО КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКОГО ВАРИАНТА ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ В настоящее время накоплен достаточный опыт в технологии микроэлектронных изделий, для того чтобы определить, какой из конструктивно-технологических вариантов больше всего соответствует данному типу схемы. Наиболее подходят для изготовления по тонкопленочной технологии микросхемы, в которых число пассивных элементов намного превышает число активных. Большинство логических схем содержит значительное количество активных элементов, поэтому для их изготовления лучше использовать технологию полупроводниковых интегральных микросхем. В то же время линейные и аналоговые схемы, состоящие обычно из множества пассивных компонентов и лишь нескольких транзисторов, лучше всего выполнять в виде гибридных микросхем. Пленочные резисторы и конденсаторы имеют допуски, диапазон параметров, температурные коэффициенты и другие свойства значительно лучшие, чем в полупроводниковых интегральных микро-схемаУ. Часто бывает невозможно обойтись без использования навесных элементов в виде катушек индуктивности, дросселей, трансформаторов, а также конденсаторов или резисторов с большими номиналами. В таких случаях предпочтителен гибридно-пленочный вариант. Лучшие параметры пленочных пассивных элементов и навесных компонентов вместе с надежной их изоляцией обеспечивают гибридным пленочным м|1кросхемам явное преимущество перед полупроводниковыми в тех случаях, когда эти свойства существенны. Любой из конструктивно-технологических вариантов изготовления микросхем накладывает ограничение на рассеиваемую мощность. Для максимальной надежности необходимо, чтобы рассеиваемая мощность была минимальна. Это достаточно просто обеспечить в логических схемах низкого и среднего быстродействия, которые должны только различать состояния единица и нуль при некотором конечном уровне помех. В линейных микросхемах обеспечить малые мощности рассеяния труднее, так как обычно на их выходе требуется получать заданное напряжение или мощность. В плено' ных гибридных микросхемах эта мощность может быть вполне приемлемой. Цена оборудования, необходимого для производства тонкопле-ночнон гибридной микросхемы определенного типа, значительно меньше, чем для производства полупроводниковой схемы того же типа. Поэтому то минимальное количество схем, при котором производство становится рентабельным, также оказывается меньше при гибридно-пленочной технологии, чем при полупроводниковой. Тем не менее для производства всегда выгодно минимизировать номенклатуру гибридных микросхем различного функционального назначения и проектировать схему так, чтобы она выполняла более одной функции, а окончательный выбор функции оставлять за потребителем. В этом случае реализация функционального назначения гибридных микросхем по заказу потребителя производится на одном из последних этапов их производства, например при сборке, за счет применения определенного варианта коммутации элементов и компонентов. Подход такой же, как и при проектировании полупроводниковых микросхем на основе БМК и ПЛМ. Конечно, в каждом частном случае могут оказаться важными и другие аспекты, но перечисленные выше всегда служат общим ориентиром. Отметим, что они подтверждают особую перспективность пленочного гибридного варианта для аналоговых и линейных микросхем. Наличие большого числа контактных узлов, сварных соединений несколько снижает надежность гибридных микросхем по сравнению с полупроводниковыми, но использование при их производстве пленочных и навесных пассивных и активных компонентов, предварительно отобранных, определяет широкий диапазон применения гибридных микросхем, оправдывает целесообразность и перспективность их производства как схем частного применения при разработке микроэлектронной аппаратуры любой серийности. Подводя итоги, следует сделать вывод о том, что гибридные микросхемы имеют ряд преимушеств с точки зрения конструктора электронной аппаратуры: они обеспечивают широкий диапазон номиналов пассивных элементов, меньшие пределы допусков и лучшие электрические характеристики этих элементов (более высокая добротность, температурная и временная стабильность, меньшее количество и менее заметное влияние паразитных элементов); в них могут быть использованы почти любые дискретные компоненты, в том числе полупроводниковые БИС, при мелкосерийном производстве они дешевле полупроводниковых примерно одной и той же функциональной сложности; подготовка персонала для производства гибридных микросхем осуществляется сравнительно просто. Основными конструктивными и схемными элементами и компонентами как пленочных, так и толстопленочных гибридных микросхем являются: диэлектрическая подложка; пленочные резисторы. Конденсаторы, проводники и контактные площадки, а также рас- пределенные пленочные RC-, LC- и ?1С-структуры; навесные бескорпусные полупроводниковые приборы и микросхемы; навесные миниатюрные пассивные компоненты; корпус. 5.2. ПОДЛОЖКИ Подложки служат диэлектрическим и механическим основанием для пленочных и навесных элементов и теплоотводом. Для обеспечения заданных электрических параметров микросхем материал подложки должен обладать: высоким коэффициентом теплопроводности для эффективной передачи тепла от тепловыделяющих элементов (резисторов, диодов, транзисторов) к корпусу; высокой механической прочностью, обеспечивающей целостность подложки с нанесенными элементами как в процессе изготовления микросхемы (разделение на платы, термокомпрессия, пайка, установка платы в корпус и т. д.), так и при ее эксплуатации в условиях термоциклирования, термоударов и механических воздействий; высокой химической инертностью к осаждаемым материалам для снижения временной нестабильности параметров пленочных элементов, обусловленной физико-химическими процессами на границе раздела пленка-подложка и проникновением ионов из подложки в пленку; стойкостью к воздействию высокой температуры в процессах формирования элементов и установки навесных компонентов; стойкостью к воздействию химических реактивов в процессе подготовки поверхности подложки перед нанесением пленок, при электрохимических обработках и химическом осаждении пленок; способностью к хорошей механической обработке (полировке, резке), Материалы подложки и нанесенных на нее пленок должны иметь незначительно различающиеся ТКЛР для обеспечения достаточно малых механических напряжений в пленках, вызывающих их отслаивание и растрескивание при охлаждении подложки после нанесения пленочных элементов. Для маломощных гибридных микросхем в качестве материала подложек можно применять бесщелочные боросиликатные стекла С41-1 и С48-3, а также ситаллы (стеклокристаллические материалы). По сравнению с ситаллами стекла имеют меньшую теплопровод' ность, что не позволяет использовать их при повышенных уровнях мощности. Ситаллы имеют ряд преимуществ перед стеклами: они хорошо обрабатываются, выдерживают резкие перепады температуры, обладают высоким электрическим сопротивлением, а по механической прочности в 2...3 раза прочнее стекла. Для мощных микросхем применяют керамику (поликор), а для особо мощных - бериллиевую керамику, имеющую очень высокую теплопроводность. Структура материала подложки и состояние ее поверхности оказывают существенное влияние на структуру пленок и характеристики пленочных элементов. Большая шероховатость поверхности подложки снижает надежность тонкопленочных резисторов и конденсаторов, так как при наличии микронеровностей толщина резистивных и диэлектрических пленок становится неравномерной. При толщине пленок около 100 нм допускается высота микронеровностей примерно 25 нм. Следовательно, обработка поверхности подложки для тонкопленочных микросхем должна соответствовать 14 классу шероховатости. Толстые пленки имеют толщину 10...50 мкм, поэтому подложки для толстопленочных микросхем могут иметь микронеровности до 1...2 мкм, что соответствует 8... 10 классам шероховатости. Для обеспечения хорошей адгезии пасты к подложке высота микронеровностей должна быть 50...200 нм. Керамика имеет значительную шероховатость поверхности, что затрудняет получение воспроизводимых номиналов тонкопленочных элементов. Увеличение класса чистоты обработки поверхности глазурованием керамики слоем бесщелочного стекла приводит к значительному уменьшению теплопроводности. Если требуется обеспечить хороший теплоотвод, высокую механическую прочность и жесткость конструкции, то применяют металлические подложки: алюминиевые, покрытые слоем диэлектрика или эмалированные стальные. Габаритные размеры подложек стандартизованы (60X48 мкм). Обычно на стандартной подложке групповым методом изготавливают несколько гибридных микросхем. Деление подложки на части, кратные двум и трем, дает ряд типоразмеров плат, соответствующих размерам посадочных мест в стандартных корпусах для гибридных микросхем. Платой называется часть подложки с расположенными на ее поверхности пленочными элементами одной ГИС (гибридной микросхемы). Толщина подложек составляет 0,35...0,5 мм. Размеры подложек имеют только минусовые допуски в пределах (0,1...0,3 мм). 5.3. КОНСТРУКЦИИ ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ Конструкции пленочных резисторов. Пленочный резистор располагают на поверхности диэлектрической подложки. Конструктивно он состоит из резистивной пленки, имеющей определенную конфигурацию, и контактных площадок. На рис. 5.1 показаны наиболее распространенные конфигурации таких резисторов. С учетом требований автоматизации проектирования во всех этих конфигурациях отсутствуют пересечения не под прямым углом и криволинейные контуры. Пленочные резисторы должны обладать высокой стабильностью сопротивления во времени и в интервале температур, низким уровнем шумов, малыми значениями паразитных параметров, требуемой мощностью рассеяния и минимальной занимаемой площадью. / 3 2  Рис. 5.1. Конструкция полоскового резистора (а) и конфигурации пленочных резисторов сложной формы: типа меандр (б), составных (в, д, е), Z-образиого (г): /- т€ЛО резистора; 2- пленочный проводник; 3- области контактов резистивной пленки с плеиочными проводниками; 4- диэлектрическая подложка Значение сопротивления пленочного полоскового резистора определяется по формуле Л + Р (б) +2Лк, (5.1) где pt, - удельное объемное сопротивление; ?к - переходное сопро-тивление областей контактов резистивной и проводящей пленок; 6 - толщина резистивной пленки. У высокоомных резисторов сопротивление областей контактов обычно значительно меньше сопротивления резистивной пленки, поэтому /? = (р„/6)( 6) = р./Сф, (5.2) где ps = p,/6 - удельное поверхностное сопротивление (сопротивление квадрата пленки толщиной 6); Кф - 1/b - коэффициент формы резистора. Удельное поверхностное сопротивление пленки или любого другого тонкого слоя (например, диффузионного, ограниченного р-п переходом, см. § 2.4) играет важную роль в расчетах, связанных, с сопротивлением элементов различных конфигураций, формируемых из тонких слоев резистивного материала. На рис. 5.2 показан квадрат резистивной пленки толщиной 6 со стороной / и площадью поперечного сечения S. Через его боковые грани протекает электрический ток /. Из известного выражения R=pl/S можно получить выражение для удельного поверхностного сопротивления однородного слоя резистивного материала с равномерной толщиной /: Р =-с /б (5.3) Рис. 5.2. Схематическое изображение прохождения электрического тока через квадратный участок резистивной пленки, поясняющее смысл удельного поверхностного сопротивления  Заметим, что абсолютное значение / не играет никакой роли: если пленочный элемент квадратный, то сопротивление этого элемента не зависит от размеров квадрата. Именно поэтому для характеристики тонкого однородного слоя употребляют частное от деления удельного объемного сопротивления материала слоя на толщину слоя. Оно измеряется в омах на квадрат. Использование понятия удельного поверхностного сопротивления весьма удобно для расчета сопротивления R пленочных элементов произвольной формы. Сопротивление полоскового резистора вдоль длины полоски / можно легко рассчитать путем умножения удельного поверхностного сопротивления на число квадратов со стороной Ь, укладывающихся на длине этой полоски / (оно равно 1/Ь, см. ф-лу (5.2)). Аналогично поперечное сопротивление этой полоски можно рассчитать путем деления удельного поверхностного сопротивления на число параллельно соединенных квадратов (тоже равное 1/Ь). Расчеты подобного типа характерны при конструировании гибридных микросхем. Удельное поверхностное сопротивление тонких пленок для наиболее широко применяемых материалов лежит в пределах от 100 до 10000 Ом/П, толстых пленок в пределах 10 Ом...1 МОм/П. Коэффициент формы прямоугольных резисторов /Сф=0,1...100. Для высокоомных резисторов необходимы большие значения /Сф. Повышение /Сф возможно уменьшением b и увеличением /. Значения b ограничены по минимуму возможностями технологии, требованиями к точности сопротивления и рассеиваемой мощностью, а значения / ограничены по максимуму как возможностями технологии, так и приемлемыми габаритными размерами резисторов. Например, при формировании тонкопленочных резисторов с помощью масок /СфЮ, так как длинные щели в маске снижают жесткость ее конструкции. Низкие значения /Сф в основном ограничиваются приемлемыми габаритными размерами низкоомных резисторов при технологических ограничениях на минимальные расстояния между контактными площадками /. Размеры контактной области должны выбираться такими, чтобы при наихудших сочетаниях геометрических размеров резистивного слоя и контактных площадок резистивная и проводящая пленки перекрывались и обеспечивалось малое переходное сопротивление Контакта в низкоомных резисторах (?<10 Ом). Температурный коэффициент сопротивления (TKR) пленочного резистора определяется в основном нестабильностью удельного поверхностного сопротивления, отношение же 1/Ь=К, с изменением температуры меняется практически очень мало в силу того, что резистивный слой жестко сцеплен с подложкой, имеющей малый температурный коэффициент линейного расширения (обычно меньше 10- °С^) Таким образом, TKR пленочного резистора а^даар, где р^- температурный коэффициент удельного поверхностного сопротивления, зависящий от состава материала и толщины пленки, а также условий ее формирования. Относительное изменение сопротивления пленочного резистора при изменении его температуры на АГ составляет (А/? ?)т=ар,А7 =арД7--Г,) (5.4) где Ги - нормальная температура (20 °С). Коэффициент старения пленочного резистора определяет временную нестабильность сопротивления. Он тоже практически равен коэффициенту старения удельного поверхностного сопротивления: K..={R/R).J М^К„,~ (Ар,/р,) /А^ (5.5) где А/ - промежуток времени, в течение которого поверхностное сопротивление изменилось на величину Aps. Удельное сопротивление изменяется в процессе эксплуатации и хранения микросхемы , вследствие постепенного изменения структуры пленки и ее окисле- ; ния. С увеличением нагрузки (мощности рассеяния) и повышени- ем рабочей температуры интенсивность старения материала возрастает. За время t эксплуатации или хранения относительное изменение сопротивления составит (А/? ?) /( р.. (5.6) Нагрузочная способность пленочных резисторов определяется удельной мощностью рассеяния Ро. Для уменьшения размеров резистора желательно выбирать резистивный мaтepfaл с большей удельной рассеиваемой мощностью Ро- Значение удельной мощности ограничивается максимальной рабочей температурой резистивной пленки Т/та.. Для тонкопленочных резисторов Ро=10...30 мВт/мм, для толстопленочных Ро=40...80 мВт/мм Паразитные индуктивность Lp и емкость Ср определяют частотные свойства пленочных резисторов. Индуктивность (мкГн) пленочного резистора прямоугольной формы L =2 . 10-/[1п(2 6) + 0,255 & --0,5], (5.7) где I, b - размеры резистора, см. 156 Влияние индуктивного сопротивления резистора coL/j на полное Z,=[p4(coL )f (5.8) проявляется в низкоомных резисторах на достаточно высоких частотах при ((i}LpfO,lR, т. е. при (oL/? ?>0,3. Паразитная емкость пленочного резистора в основном определяется емкостями резис-тивного слоя и контактных площадок. Наибольшее их влияние на полное сопротивление проявляется в высокоомных резисторах. Приведенные выше параметры пленочных резисторов определяются свойствами применяемых резистивных материалов, толщиной резистивной пленки и условиями ее формирования. Для создания гибридных микросхем необходимы резистивные пленки с удельным поверхностным сопротивлением ps от 10 до 10000 Ом/П. Чем меньше толщина пленок, тем выше ps, но одновременно повышается TKR, а также ухудшается временная и температурная стабильность пленок. В качестве резистивных материалов тонкопленочных резисторов используют чистые металлы и сплавы с высоким электрическим сопротивлением, а также специальные резистивные материалы - керметы, которые состоят из частиц металла и диэлектрика (например, Сг и SiO). Широко распространены пленки хрома и тантала. Сплавы имеют большее значение ps по сравнению с пленками чистых металлов. На основе керметов получают высокоомные резисторы. Наиболее распространен кермет, в состав которого входят хром и моноокись кремния (50...90% Сг, 50... 10% SiO). В зависимости от содержания хрома можно получить резистивные пленки с ps= =100... 10 ООО Ом/П, обладающие высокой стабильностью. Однако в связи с тем, что свойства керметных пленок в сильной степени зависят от технологических факторов, резисторы имеют худшую воспроизводимость номиналов и больший TKR по сравнению с металлическими. В настоящее время промышленностью освоена большая группа металлосилицидных сплавов системы Сг-Si, легированных небольшими добавками железа, никеля, кобальта вольфрама (РС-3001. РС-3710, РС-5604К, МЛТ-ЗМ, РС-5406Н). При сравнительно малом TKR и высокой стабильности воспроизводимости удельных поверхностных сопротивлений диапазон номиналов сплавов PC достаточно широк: 0,05...50 кОм/П. Наиболее часто используют сплавы РС-3001, РС-3710 (37,9% Сг, 9,4% Ni, 52,7% Si) МЛТ-ЗМ (43,6% Si, 17,6% Сг, 14,1% Fe, 24,7% W). Для изготовления толстопленочных резисторов применяют пасты, состоящие из основного функционального материала (наполнителя), порошка стекла (фритта) и органической связки. В качестве наполнителя резистивных паст применяют серебро, палладий и их сплавы, окислы таллия и рутения. Для получения фритты наиболее широко используются свинцовые и цинковые боросиликатные стекла. После термообработки пасты, нанесенной на подложку через маску, образуется резистивная стеклоэмаль. Удельное поверхностное сопротивление ps и температурный коэффициент стеклоэмали зависят от процентного содержания наполнителя и стекла в исходной пасте. Повышенными температурной и временной стабильностью характеризуются стеклоэмали, в состав которых входит сплав палладий - серебро. Промышленностью выпускаются десять типов резистивных паст с удельным поверхностным сопротивлением получаемых из них толстых стеклоэмалевых пленок от 5 Ом/П до 100 кОм/П. В толстопленочных микросхемах используют главным образом прямоугольные полосковые резисторы (см. рис. 5.1, а). Резисторы сложной (5.1, б...е) формы используют в тонкопленочных гибридных микросхемах для формирования сопротивлений больших номиналов. Применение таких конструкций позволяет несколько сэкономить площадь, отводимую под резистор, и оптимально скомпоновать топологию для размещения других элементов и компонентов микросхемы. Резисторы типа меандр имеют технологические ограничения на размеры Umin и Втах (см. рис. 5.1,6), аналогично полосковым резисторам в отношении их коэффициента формы. Обычно при масочном методе в конфигурации резисторов стараются придерживаться соотношения Bmax/aiO, а ammih, где - толщина биметаллической маски, а 2/1 - минимальное допустимое технологией расстояние между двумя щелями в биметаллической маске. Для составного резистора (см. рис. 5.1, в) допускается Bmax/abQ, так как прямоугольные резистивные полоски и проводящие перемычки формируются раздельно с помощью двух различных масок. Эта же технологическая особенность позволяет формировать тонкопленочные резисторы сложной нерегулярной формы (см. рис. 5.1, (?) с применением дополнительных металлических перемычек по углам контура резистора. Конструкция (см. рис. ЪЛ,е), представляющая собой параллельное соединение группы резистивных полосок, характерна для мощных резисторов. В ней наблюдается более равномерное распределение температуры по поверхности подложки, занятой резистором. При конструир(!вании резисторов сложной формы необходимо обращать внимание на правильное расположение контактов, обеспечивающее отсутствие погрешностей из-за неточности совмещения резистивного слоя и контактов. Неточность совмещения Ас , не влияет на сопротивление, если направления втекающего в резистор и вытекающего токов совпадают. Конфигурации тонкопленочных резисторов, сопротивление которых зависит от погрешности совмещения проводящего и резистивного слоев Асм, представлены на рис. 5.3. В них входящие и выходящие токи направлены в противоположные стороны или перпендикулярны друг другу, а неточности совмещения изменяют длину таких Рнс. 5.3. Конфигурации тонкопленочных резисторов, сопротивление которых завнсит от неточности совмещения (смещения Дс ) резистивного и проводящего слоев:  + А..2/1 Рис. 5.4. Распределение плотности тока в уголках резистора сложной формы резисторов. По этой причине резисторы такой формы применять в гибридных микросхемах не рекомендуется. В конструкциях резисторов со сложной конфигурацией плотность тока в изгибах неравномерна (рис. 5.4). Это приводит, с одной стороны, к снижению стабильности и надежности таких резисторов из-за перегрева в уголках, с другой стороны, к сокращению электрической длины /ср пленочного резистора и уменьшению его сопротивления в изгибах. Неравномерное распределение плотности тока наблюдается в пределах трех квадратов области изгиба. Для изгиба под прямым углом (рис. 5.5, а) 7? =2,55ps, для П-образного изгиба (рис. 5.5, б) Яи=4р5. Сопротивление резисторов сложной формы можно представить как сумму сопротивлений прямолинейных участков и изгибов: п R=Ps=2Ub-l-2R., (5.9) - суммарная длина прямолинейных участков; S - сум-марное сопротивление изгибов. Конструкции подгоняемых резисторов. Применяют плавную и ступенчатую подгонку сопротивлений резисторов. Плавная подгонка обеспечивает точность до сотых долей процента, ступенчатая - единицы процентов. Плавную подгонку сопротивления тонкопленочных резисторов осуществляют, изменяя удельное поверхностное сопротивление (при термическом, химическом или механическом воздействиях за счет упорядочения структуры или окисления пленки) или форму резистивной пленки (механическим или термическим удалением части резистивного материала)Подгонку ведут в сторону увеличения сопротивления (рис. 5.6, а...е). Ступенчатая подгонка сопротивления осуществляется удалением металлических перемычек в подгоночных секциях. В конструк-   Рис. 5.5. Конфигурации изгибов тонкопленочных резисторов сложной формы: а-изгиб под прямым углом; б - П-образный изгиб Рис. 5.6. Конструкции плавно подгоняемых резисторов

1111 Рис. 5.7. Конструкции пленочных резисторов со ступенчатой подгонкой сопротивления путем добавления секций перерезанием перемычек {а - в) и уменьшением числ параллельно подключенных резистивных дорожек {г) циях рис. 5.7, а*-в к сопротивлению основного резистора добавляю' сопротивление секций с постоянным (рис. 5.7, б) или переменны! (рис. 5.7, а, в) шагом. В конструкции рис. 5.7, г сопротивлени( дополнительной секции увеличивается за счет уменьшения коли чества шунтов. Такая конструкция применяется при подгонке сопро тивлений низкоомных резисторов. Процесс подгонки толстопленочных резисторов в принципе и отличается от подгонки (плавной) тонкопленочных резисторов Разброс сопротивлений резисторов после вжигания составляе 30...40% вследствие изменения параметров подложек в парти-погрешности оснастки, используемой при нанесении, отклонений поддержании режимов вжигания и целого ряда других факторов. Если все резисторы на подложке имеют отклонения сопротивлений в одну сторону, может быть проведена групповая подгонка путем повторного вжигания. При этом происходит уменьшение сопротивлений; низкая точность групповой подгонки не позволяет полностью отказаться от индивидуальной подгонки каждого резистора. Наиболее распространены способы подгонки, связанные с изменением геометрии резистора. Для этих целей используют воздушно-абразивную или лазерную подгонку. Сопротивление при этом может изменяться только в сторону увеличения, поэтому при проектировании резисторов предусматривают отрицательный допуск сопротивлений относительно номинальных значений. Воздушно-абразивная подгонка проводится на установке, в которой струя воздуха, содержащая абразивный порошок, через сопло направляется на подгоняемый резистор и производит его фрезерование (см. рис. 5.6, а, б). Недостаток способа заключается в повреждении абразивными частицами соседних элементов, кроме того, в процессе подгонки разрушается верхний слой резистора, в основном состоящий из стекла и являющийся защитой от климатических воздействий. Процесс такой подгонки сопровождается выделением пыли. При термической (лазерной) подгонке сначала (грубо) выжигают пленки поперек резистора, затем (точно) - вдоль резистора (рис. 5.8, а); выжигание резистивной пленки под углом (рис. 5.8, б) позволяет совместить грубую и точную подгонки. При лазерной подгонке толстопленочных резисторов поврежденные участки резистора закрываются расплавленным стеклом. Для получения качественного реза важно подобрать режимы работы установки. Большая часть мощности лазерного излучения должна расходоваться на испарение резистивного материала. В противном случае при охлаждении после подгонки вокруг лазерного реза образуется множество микротрещин, которые приводят к снижению стабильности сопротивления резистора. При лужении проводников толстопленочной микросхемы изменяются и сопротивления резпстдров на 1...2% в зависимости от материала резистивной пасты и ее удельного сопротивления. Поэтому точная подгонка прецизионных толстопленочных резисторов должна проводиться после лужения проводников. Конструкции пленочных конденсаторов. Наряду с резисторами пленочные конденсаторы относятся к числу наиболее распространенных элементов гибридных микросхем. По конструкции пленочные конденсаторы чаще всего представляют собой трехслойную струк- Рис. 5.8. Толстопленочный резистор после лазерной подгонки: а - с участками грубой и точной подгонки; б - с подгонкой под углом 1 ... 5 6 7 8 9 10 11 ... 20 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||