| |

|

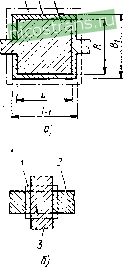

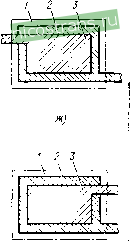

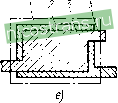

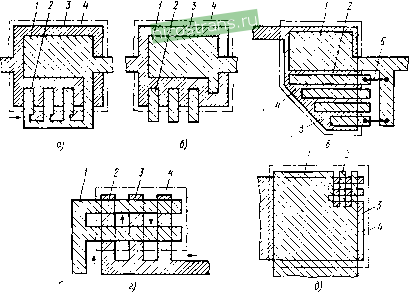

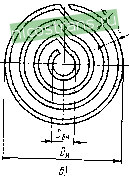

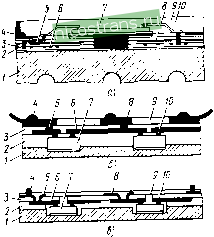

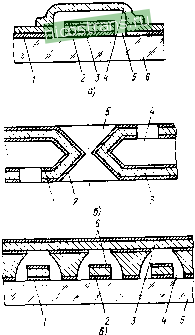

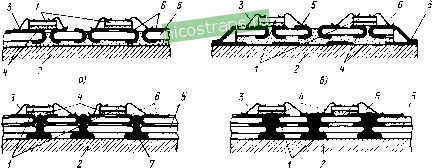

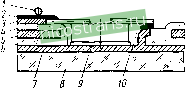

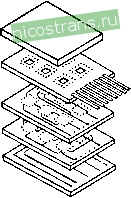

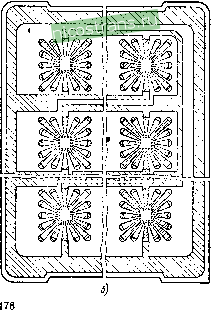

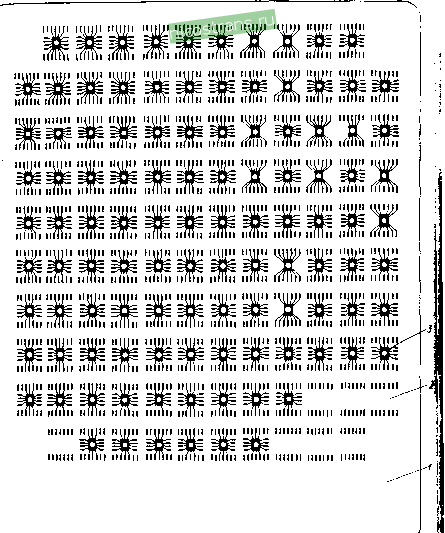

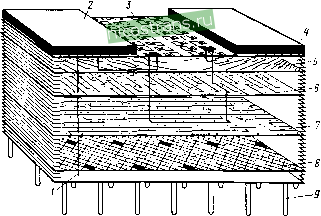

Главная » Мануалы 1 ... 6 7 8 9 10 11 12 ... 20 / г 3     1 5   Рис. 5.9. Разновидности конструкций тоикоплеиочных конденсаторов: а - с активной площадью перекрытия обкладок 5=5 мм*; б - с 5=1...5 мм*; в - с 5<1 мм*; г - гребен читая; д-в виде двух параллельно расположенных проводящих пленок; е -с компенсатором, ж - с двусторонним расположением выводов верхней и нижней обкладок; з - с односторонинм расположеиисч выводов; /- диэлектрик; 2- нижняя обкладка; верхняя обкладка; 4- подложка; 5- компенсатор туру металл-диэлектрик-металл и состоят из нижней и верхней обкладок, разделенных слоем диэлектрического материала. К конструкции конденсаторов предъявляется ряд конструктив-но-технологическр с требований: минимальные габаритные размеры; воспроизводимость характеристик в процессе производства; совместимость технологии их изготовления с процес(ами производства других элементов гибридной интегральной микросхемы. Конструкция, изображенная на рис. 5.9, а, характерна для конденсаторов с повышенной емкостью (сотни-тысячи пикофарад). Ее особенностью является то, что контур верхней обкладки полностью вписывается в контур нижней обкладки. Эта конструкция имеет следующие положительные качества: неточность совмещения контуров обкладок не сказывается на величине емкости; контур диэлектрика заходит за пределы обеих обкладок. В этом случае гарантируетбя надежная изоляция обкладок по периферии конденсатора при предельном их несовмещении. Пленочный конденсатор с большой емкостью может иметь сложную конфигурацию, отличную от прямоугольной, причем линии периметра обкладок обязательно пересекаются под прямым углом. При разработке топологии микросхемы конструктор может полностью использовать свободные участки площади подложки. Конструкция пленочного конденсатора, изображенная на рис. 5.9, б, характерна для конденсаторов с небольшой емкостью (десятки пикофарад), когда для получения необходимой емкости достаточна площадь взаимного перекрытия двух коммутационных проводников, разделенных пленкой диэлектрика. Емкость рассматриваемого конденсатора нечувствительна к смещению обкладок из-за неточности совмещения. В высокочастотных конструкциях применяют гребенчатые конденсаторы (рис. 5.9, г). Роль обкладок выполняют пленочные проводники в форме гребенки. Здесь используется составной диэлектрик подложка - воздух или подложка - диэлектрическое покрытие. Емкость пленочного конденсатора, пФ, рассчитывается по известной формуле: С = 0,0885 erS/d==CoS, (5.10) где S - площадь взаимного перекрытия обкладок, см; ъ, - относительная диэлектрическая проницаемость диэлектрика; Со= =0,0885er/d - удельная емкость, пФ/см, которая определяется диэлектрической проницаемостью применяемых материалов блЯ^З... ...25 и толщиной диэлектрика d, см, минимальное значение d ограничено требованием сплошности пленки, рабочим напряжением, требуемой точностью емкости, качеством пленки и связанным с ней выходом годных, эксплуатационной надежностью конденсатора; максимальное значение d ограничено механической прочностью сцепления пленки с подложкой. С ростом толщины уровень механических напряжений, обусловленный разностью ТКЛР пленки и подложки, увеличивается. Емкость гребенчатого конденсатора определяется погонной емкостью между соседними элементами и средней длиной диэлектрического канала между элементами гребешков. При активной площади пленочного конденсатора менее 5 мм начинает сказываться краевой эффект, причем тем сильнее, чем меньше площадь. Если расчетная площадь конденсатора менее 1 мм, его можно выполнять в виде двух последовательно соединенных конденсаторов (рис. 5.9, в). При малых емкостях (единицы или доли пикофарад), когда расчетная площадь пленочного МДМ-конденсатора слишком мала и технология не позволяет его выполнить в виде трехслойной пленочной структуры, можно формировать конденсатор в виде двух параллельных проводящих полосок (рис. 5.9, д). При малых размерах площади верхней обкладки конденсатора (менее 5 мм) для устранения погрешности емкости, вызванной смещением вывода верхней обкладки при совмещении топологии верхней и нижней обкладок, с противоположной стороны вывода делают компенсатор (рис. 5.9, е). Потери в обкладках зависят от расположения выводов нижней и верхней обкладок по отношению друг к другу. На рис. 5.9, ж приведена конструкция с двусторонним, а на рис. 5.9, д - с односторонним расположением выводов. При высоких частотах предпочитают вариант конструкции с двусторонним расположением выводов, так как на частотах выше 10 МГц емкость конденсатора с ростом частоты падает медленнее при двустороннем расположении выводов. Температурный коэффициент емкости (ТКС, °С^) пленочных конденсаторов практически полностью определяется температурным коэффициентом диэлектрической проницаемости диэлектрика, которая для большинства используемых в качестве диэлектрика конденсатора материалов колеблется в пределах от -60-10 до +500-10- °С-. Коэффициент старения, определяющий в основном изменение емкости конденсатора вследствие изменений свойств пленочного диэлектрика с течением времени, для использующихся материалов обычно равен (1...5)-10 ч . Рабочее напряжение пленочного конденсатора Upse обеспечивается подбором материала диэлектрической пленки с необходимым j значением электрической прочности (пробивной напряженности электрического поля) Е„р и необходимой толщиной пленки d. Толщина диэлектрика, выбираемая из условия обеспечения заданного -г рабочего напряжения, определяется формулой и d = K.. раб (5.11) где У(з - коэффициент запаса, необходимый для обеспечения надежностных характеристик и равный 3...10. Последнее значение относится к конденсаторам повышенной надежности. Для большинства используемых диэлектрических материалов £пр=(1...9)Х ХЮ* В/см. Добротность пленочного конденсатора Q существенно зависит от его конструкции и используемых материалов: Q = (tgбд + tgбo.в)- (5.12) где tgбд=a)Crд - тангенс угла диэлектрических потерь в диэлектрике (tg6a=10 ...10 на частоте 1 МГц для большинства используемых материалов диэлектриков), tg6o.B=coC(ro+rB) - тангенс угла потерь в обкладках и выводах. Сопротивление обкладок Го зависит от конструкции конденсатора, проводимости материалов обкладок ; и их геометрических размеров, картины распределения линий тока ; в обкладках. Для конденсатора с двусторонним расположением выводов гож(а-о.н + Го.в)/3, где Го. и Го.в - сопротивления нижней и верхней обкладок соответственно, которые могут быть рассчитаны по формуле (5.2). Добротность пленочных конденсаторов лежит в интервале значений 10...100. Материал диэлектрика конденсатора в значительной степени определяет его характеристики. К диэлектрику конденсаторов предъявляются следующие требования: высокая диэлектрическая проницаемость бг, малый температурный коэффициент диэлектрической проницаемости е,. высокая электрическая прочность, низкие диэлектрические потери, высокое сопротивление изоляции, хорошая адгезия, совместимость с технологическими процессами изготовления других элементов микросхемы. Диэлектрические пленки тонкопленочных конденсаторов формируются обычно напылением в вакууме, химическим осаждением из газовой фазы или окислением. Характерной особенностью напыленных и осажденных пленок является зернистая структура. Пленки, полученные окислением, имеют поры. В результате миграции атомов металлов обкладок в пространстве между зернами или в порах диэлектрика возможно существенное снижение сопротивления изоляции и напряжения пробоя диэлектрических пленок, а также локальные короткие замыкания обкладок как в процессе производства, так и в процессе эксплуатации микросхем. Чтобы уменьшить количество дефектов в диэлектрике, совершенствуют технологию их нанесения, разрабатывают новые материалы, применяют многослойный диэлектрик. В качестве диэлектрика конденсаторов применяют моноокись кремния SiO, моноокись германия GeO, халькогенидное стекло ХГ-44, окислы алюминия АЬОз, тантала ТагОз, титана ТЮг, окислы редкоземельных металлов. Высокие удельные емкости позволяют получить титанаты бария и кальция. Особенно перспективны диэлектрические пленки из сложных по составу стекол. Так, стеклообразные пленки, содержащие ЬОз, В2О3, ЗЮг, AI2O3, СаО, имеют высокие технологические качества и значения бг при комнатной температуре и /= 1 кГц, равные П...12, tg6=0,0025...0,0035, £ р=(2,5...3,5) 10 В/см, ТКС=10- С^, удельную емкость 100 000 пФ/см, а пленки состава ВаО, Та205-В120з-120з-Се02 имеют е.=40...50, tg6=0,005...0,008, £ р= = (2...3) 10 В/см, ТКСя(0,5....0,8) 10- С и удельную емкость 100...200 тысяч пФ/см при толщинах 0,2...0,4 мкм. Для толстопленочных конденсаторов используют пасты, содержащие в качестве наполнителей титанат бария или двуокись титана, которые имеют высокую диэлектрическую проницаемость. Титанат бария позволяет получить удельную емкость Со 8000 пФ/см, при толщине пленки около 25 мкм. Конденсаторы на основе ти-таната бария характеризуются большими диэлектрическими поте- рями на высоких частотах, потому применяются в качестве блокировочных и разделительных. Пленки с наполнителем из двуокиси титана обеспечивают сп~1000 пФ/см и малые потери на частотах вплоть до 500 МГц. Стеклоэмали без наполнителей имеют малую диэлектрическую проницаемость (е^жЮ) и используются в качестве изоляционных материалов в местах пересечения проводников. Стеклоэмалевые пленки имеют монолитную структуру, поэтому конденсаторы с таким диэлектриком характеризуются повышенной надежностью. Отсутствие микроотверстий в диэлектрической пленке обеспечивается с помощью двухслойной печати. При этом оди1 слой заполняет пустоты в другом слое. Материал обкладок конденсатора должен удовлетворять следую щим требованиям: иметь низкое электрическое сопротивление (осо бенно для высокочастотных конденсаторов); обладать низкой миграционной подвижностью атомов; иметь ТКЛР, равный ТКЛР подложки и диэлектрического слоя; иметь хорошую адгезию как к подложке, так и к ранее напыленным пленкам; обладать высокой антикоррозионной стойкостью в условиях агрессивной среды. Для устранения теплового разрушения диэлектрика в процессе нанесения верхней обкладки необходимо применять материал с низкой температурой испарения. Нижняя обкладка конденсатора должна иметь мелкокристаллическую структуру. Не допускается образование кристаллов, выступы которых снижают толщину и соответственно электрическую прочность диэлектрика. Большинству требований, предъявляемых к материалам обкладок, удовлетворяет алюминий. Атомы и мельчайшие частицы алюминия, попавшие в межзеренные области диэлектрика, интенсивно окисляются, что способствует устранению проводящих цепочечных структур между обкладками. Кроме того, участки алюминиевых обкладок в области коротких замыканий самоизолируются от ко-роткозамыкающих мостиков вследствие термического испарения алюминия при протекании тока короткого замыка.ния. Для изготовления обкладок тонкопленочных конденсаторов чаще всего применяются следующие материалы: алюминии А99, тантал ТВЧ, титан ВТ1-0. Обкладки тол(*топленочных конденсаторов изготавливаются из паст с высоким (более 70%) содержанием таких металлов, как палладий, золото, сплавов палладий - золото и др. Проводники, содержащие золото, имеют ps 0,005 Ом/П. Конструкции подгоняемых конденсаторов. Иногда возникает необходимость конструирования пленочных конденсаторов с повышенной точностью воспроизведения емкости, превосходящей технологические возможности способа их изготовления, или конденсаторы, емкость которых может изменяться в определенных пределах. В этом случае в конструкции пленочного конденсатора приходится предусматривать кроме основной секции  Рис. 5.10. Конструкции подгоняемых пленочных конденсаторов: веркняя обкладка; 2- подгоночные секции; 3~ нижняя обкладка; 4- диэлектрик; 5- проволочная перемычка с неизменяемой емкостью участок, емкость которого можно каким-либо способом изменять. Подгонка может осуществляться как в сторону уменьшения (отрезанием секций, рис. 5.10, а, г, д), так и в сторону увеличения (подключением секций рис. 5.10, б, в) емкости. Увеличение емкости конденсатора.при подгонке возможно с помощью проволочных перемычек (рис. 5.10, б, в). Величина добавочной емкости определяется площадью обкладки дополнительно подключаемой секции. На рис. 5.10, г изображена другая, так называемая матричная конструкция пленочного конденсатора со ступенчатым изменением емкости в очень широком диапазоне. Обкладки 1 и 3 этого конденсатора представляют собой гребенки, которые разделены общим диэлектрическим слоем 4. В местах пересечения пленочных проводников, принадлежащих разным слоям, образуются секции конденсатора, которые можно отсоединить разрывом проводника на заданном участке. Конструкция конденсатора с матричными секциями показана на рис. 5.10, д. Конструкции пленочных индуктивностей. В аналоговых микросхемах довольно часто необходимо использовать индуктивные элементы. Они входят в состав колебательных контуров автогенера-   Рис. 5. 11. Тоикоплеиочные спиральные индуктивности круглой (а, б) и квадратной формы торов, полосовых фильтров, цепей коррекции частотных характеристик и т. д. Топология пленочных индуктивностей представлена на рис. 5.11. Они представляют собой плоские спирали из проводящего материала. Значения индуктивности пленочных спиралей определяются характеристиками электромагнитного поля, возникающего вокруг витков при прохождении через них переменного тока. С целью повышения добротности спиральных катушек индуктивности стремятся получить образующие их проводники большой толщины (30... 100 мкм). С этой целью проводят электрохимическое осаждение меди или золота (в ответственных изделиях) на тонкий под-слой титана или ванадия. Ин;уктивность круглой пленочной спирали, нГ, при Z) 3,5 Dbh определяется по следующей приближенной формуле: 25D п' L= У' (5.13) где Dcp = 0,5(Dh--Dbh) - средний диаметр витка, см; h - nt-\-b - ширина обмотки, см; t - шаг обмотки, см; Ь - ширина проводника; п. - количество витков спирали. При одинаковые габаритных размерах и числе витков индуктивность квадраггной катушки в 1,27 раза больше индуктивности круглой катушки. Площадь, занимаемая одной спиральной катушкой, не превышает в современных микросхемах 1 см. Максимальное число витков, которые можно разместить на этой площади, определяется разрешающей способностью технологического процесса создания катушки, в частности величиной bmin. При 6, , =50 мкм значение индуктивности пленочных катушек составляет примерно 10 мкГн, их добротность лежит в пределах 80... 120 при оптимальном соотношении внутреннего и наружного диаметров спирали Dbh/D 0,4. 168 На характеристики спиральных пленочных индуктивностей влияют значения их собственной емкости Cl и сопротивления обмотки Гоб- От собственной емкости зависит собственная резонансная частота fn катушек, которая оценивается по приближенной формуле [о = с/4/спл^ где с = 3- Ю** м/с - скорость света, с/Ег -скорость распространения электромагнитной волны между витками спирали, /сп - полная длина пленочного проводника спирали. Необходимая толщина пленочной спирали зависит также от рабочей частоты и определяется глубиной проникновения б электромагнитной волны в материал пленочного проводника (скин-эффект): На индуктивность и добротность оказывают влияние металлические элементы конструкции микросхемы, расположенные вблизи катушки индуктивности. Размагничивающее действие вихревых токов, наведенных в близлежащем металлическом предмете (например, в крышке корпуса), снижает индуктивность спиральной катушки. Снижается в результате этого и ее добротность, так как возникают дополнительные потери электромагнитной энергии катушки в области формирования вихревых токов. Этот эффект может быть использован для подстройки индуктивных элементов, например использованием подвижной перемещаемой металлической пластины, параллельной подложке, на которой размещена пленочная катушка индуктивности. 5.4. КОНСТРУКЦИИ ЭЛЕМЕНТОВ КОММУТАЦИИ Электрические соединения элементов и компонентов осуществляются с помощью довольно сложной в топологическом отношении системы пленочных проводников, контактов проводников с пленочными элементами микросхемы и контактных площадок под навесные компоненты и внешние выводы. Электрофизические свойства проводников и контактных площадок . в значительной степени определяются свойствами применяемых материалов, к которым предъявляется ряд требований: низкое удельное сопротивление; хорошая адгезия к подложке; высокая антикоррозийная стойкость; обеспечение низкого и воспроизводимого переходного сопротивления контакта; возможность присоединения (пайки или сварки) выводов навесных компонентов и проволочных перемычек, совместимость технологии нанесения проводников и контактных площадок с технологией изготовления других элементов микросхем. Самым распространенным материалом тонкопленочных проводников и контактных площадок в гибридных микросхемах повышенной надежности является золото с подслоем хрома, нихрома или титана. Подслой обеспечивает высокую адгезию, а золото - нужную проводимость, высокую коррозионную стойкость, возможность пайки и сварки. Толщина пленочных проводников обычно составляет 0,5... ...1 мкм. в аппаратуре с менее жесткими требованиями к надежности в качестве проводников используют пленки меди или алюминия с подслоем хрома, нихрома или титана. Для предотвращения окисления меди и улучшения условий пайки или сварки ее покрывают никелем, золотом или серебром. Алюминий обладает достаточно высокой коррозионной стойкостью и может использоваться как с защитным покрытием никеля для обеспечения возможности пайки, так и без него, если присоединение навесных компонентов и внешних контактов осуществляется сваркой. Толщина медных и алюминиевых проводников приблизительно равна 1 мкм, а толщина никелевого или золотого покрытия обычно составляет десятые - сотые доли микрометра. В толстопленочных микросхемах для формирования коммутационных проводников и контактных площадок применяют проводниковые пасты. Следует отличать многослойную разводку от многоуровневой, когда создается система коммутации элементов и компонентов гибридной микросхемы в несколько этажей (уровней), разделенных слоем диэлектрика. В каждом из уровней разводка может быть многослойной. Конструкции многоуровневой разводки. Рост функциональной сложности устройств, использование многовыводных полупроводниковых БИС в качестве компонентов гибридной микросхемы обусловило необходимость создания в ней многоуровневой разводки. К системе многоуровневой разводки предъявляют следующие требования: высокая плотность монтажа; качественная межуровневая изоляция; малое и постоянное во времени переходное сопротивление контактов в областях контактирования проводников разных слоев; малые сопротивления проводников и паразитные емкости; высокая механическая прочность; эффективный перенос тепла от элементов, компонентов и кристаллов к теплоотводящим поверхностям; низкая стоимость. Эти требования удовлетворяются подбором применяемых материалов, конструкцией и технологией изготовления. Так, например, материалы изолирующих слоев должны обладать низкой диэлектрической проницаемостью, высокой электрической, прочностью и высоким сопротивлением изоляции. Известно очень большое число способов создания многоуровневой тонкоплеиочной разводки на жестких основаниях (более 500). На практике реализуются конструктивно-технологические варианты с использованием: неорганических или органических (рис. 5.12) диэлектрических слоев; воздушного зазора (рис. 5.13, а, в) и обеих сторон гибкой подложки (рис. 5.13, б); оксида алюминия, получаемого путем локального сквозного окисления последовательно наносимых слоев алюминиевой пленки (см. § 2.10), термопластиков в качестве межслойных диэлектриков и некоторые другие.  Рис. 5.12. Многоуровневая разводка в большой гибридной микросхеме, предполагающая установку полупроводниковых микросхем поверх уровней разводки (а) и непосредственно на тепло-отводящую подложку (б) и (в): /~ подложка; 2- диэлектрическая пленка; .5- второй слой диэлектрика; 4- внешний вывод гиб-4)Идной микросхемы; 5- межуровнсвый переход: 6- первый уровень разводки; 7- кристалл полупроводниковой БИС; 8- второй уровень разводки; 9~ защитное покрытие; выводы полупроводниковой БИС  Рис. 5.13. Фрагменты конструкций многоуровневой разводки гибридной микросхемы с использованием воздушного зазора в качестве диэлектрической изоляции: вариант а: /- адгезионный слой; 2- защитный слон; 3-проводящий слой; 4-пленочная перемычка; 5- воздушный зазор; 6- диэлектрическая жесткая подложка; вариант 6: I- адгезионный слой; 2- проводящий слой; J защитный слой; 4- гибкая диэлектрическая подложка; 5- конусообразное отверстие; вариант в: /- адгезионный слой; 2- проводящий слой первого уровня; 3- проводящий слой второго уровня; 4- воздушный зазор; 5- подложка; 6~ защитный слой Коммутация с использованием неорганических диэлектрических слоев по структуре тождественна тонкопленочному конденсатору: в качестве изоляционного слоя используются такие отработанные в технологии материалы, как моноокись кремния или германия, двуокись кремния, окись алюминия, стекла; в качестве проводников - золото с подслоем хрома, алюминий. Предельная толщина диэлектрических слоев, получаемых методами вакуумного осаждения, обычно не превышает 3...4 мкм; паразитная емкость в местах пересечений проводников при этом значительна (до 1...2 пФ при ширине проводников 100 мкм). Поэтому необходимо наносить слои толщиной не менее 50 мкм, но надежная металлизация переходных ступенек такой глубины методами вакуумной технологии практически невозможна. Коммутация с использованием органических диэлектрических слоев отличается простотой технологии нанесения слоев, обладающих хорошими диэлектрическими свойствами при высокой разрешающей способности рисунка. Коммутация с использованием воздушного зазора в качестве диэлектрической изоляции пересечений проводников и многоуровневой (здесь уместно сказать многоэтажной) разводки весьма перспективна в связи с малой диэлектрической проницаемостью воздуха и малой вследствие этого задержкой рас- \ пространения сигнала в линии. Последняя, как известно, обрат- но пропорциональна корню квадратному из диэлектрической проницаемости среды, в которой размещены проводники. Мостики второго уровня разводки (рис. 5.13, а, в) могут изготовляться различными способами, в частности методом контактной маски. Многоуровневая алюминиевая коммутация с диэлектрической изоляцией из окиси алюминия создается следующим образом: после нанесения первого сплошного слоя алюминиевой разводки проводящие дорожки первого уровня формируются не травлением, а локальным анодным окислением отдельных участков алюминиевого слоя и превращения их в AI2O3. Затем после окисления поверхности и формирования контактных окон напыляется второй слон алюминия и процесс анодирования повторяется. Существенными ограничениями этого метода многоуровневой коммутации являются повышенная паразитная емкость между уровнями из-за малых толщин изолирующего слоя, а также наличие в отдельных местах шунтирующих включений не-окисленного алюминия вследствие трудностей подключения всех анодируемых участков к электродам установки электролитического анодирования. Многоуровневая коммутация с использованием термопластиков (см. рис. 5.12, б) состоит из первого уровня коммутации и избирательно выращенных металлических столбиков, которые в дальнейшем будут соединены со вторым уровнем коммутации. На подложку с большой точностью монтируются кристаллы полупроводниковых микросхем (контактными площадками вверх), и подложка сверху покрывается термопластиком, имеющим ТКЛР близки к ТКЛР подложки и кремния. В дальнейшем проводятся избирательное травление термопластика с целью обнажения переходных столбиков и выводов кристалла, нанесение верхнего слоя металлизации и формирование его рисунка. Известны и некоторые другие методы монтажа кристаллов запрессовкой в пластмассу, однако в основном их принцип такой же. К достоинствам этих методов следует отнести совмещение процессов монтажа кристаллов и создания многоуровневой коммутации, высокую плотность упаковки кристаллов, эффективный теплоотвод (если подложка выполняется из металла). Недостатки: высокая стоимость изготовления гибридной микросхемы (в случае некачественного выполнения операции в брак уходит вся подложка с годными кристаллами), низкая ремонтопригодность. Многоуровневая коммутация гибридных БИС и микросборок с применением гибких полиимид-ных плат и жестких металлических оснований. Увеличение функциональной сложности БИС и МСБ приводит к обострению проблем коммутации и теплоотвода. Эти проблемы успешно решаются применением конструктивно-технологического варианта, в котором функции несущей конструкции теплоотвода и подложки БИС выполняет металлическая (алюминиевая) плата, покрытая слоем анодного окисла, а функции коммутационной печатной платы - система гибких полиимидных пленок толщиной 40...60 мкм с нанесенными на них методом тонкопленочной технологии проводящими дорожками. Двустороннюю металлизацию пленки и боковых поверхностей вытравленных в ней отверстий (см. рис. 5.13, б) осуществляют термовакуумным напылением многослойной пленки Сг - Си - Сг толщиной 1...2 мкм с последующим гальваническим наращиванием меди (13...16 мкм) и сплава Sn - Bi толщиной 7...10 мкм. На плате из анодированного алюминия создан один слой проводников и резисторов (рис. 5.12, 5.14), два или большее число слоев разводки могут быть созданы на полиимидной пленке  Рис. 5.14. фрагмент топологии слоя проводников и резисторов на алюминиевой подложке, покрытой слоем анодного окисла JJJJJrlrlrlrlrIrlrlrIrlrl,,Jrlrl,J,J,Jrl,JrIrIrlrIrIri;,Jrl,Jrlrirl,JJ  пнннтш]] Рис. 5.15. Двуслойная гибкая коммутационная плата на полиимидной пленке с двумя ортогональными системами сигнальных проводников, шинами питания, контактными площадками и переходными отверстиями (рис. ,5.13, б, 5.15). Коммутационные переходы с одной стороны гибкой платы на другую осуществляются системой металлизированных отверстий (рис. 5.13, б). Эксплуатационные и электрофизические характеристики двухслойной разводки на полиимидной пленке (рис. 5.15) следующие: удельная емкость паразитной связи между двумя слоями разводки не превышает 80 пФ/cм^. Это дает значение паразитной емкости в месте пересечения не более 0,02 пФ; пробивное напряжение в местах nepece4eHtffi значительно превышает возможный диапазон значений рабочего напряжения (свыше 1000 В), что обеспечивает высокую надежность многослойной разводки; вероятность короткого замыкания и обрыва перехода между слоями не превышает 10 ...10 . Такова же вероятность обрыва при переходе со слоя на слой от полиимидной пленки к жесткому основанию через переходные отверстия с заполнением их припоем (рис. 5.16, б, г). Гибкие коммутационные платы присоединяют к анодированной алюминиевой подложке методом групповой пайки, для чего на подложке сформированы контактные площадки, покрытые припоем. На полиимидных гибких платах в соответствующих контактным пло-  8) г) рис. 5.16. Конструктивно-технологические варианты присоединения двухуровневой коммутации иа полиимидной пленке к жесткому основанию путем посадки на клеи (а), сварки с металлическими столбиками, сформированными на жестком основании (б)! крепления балочных выводов (в) и вакуумной пайки переходных отверстий (г): i- кристалл; 2-подложка (жесткое основание); 3- гибкий вывод от кристалла к контактной плате иа полиимиде; 4- клей; 5- полиимид; 6- коммутация на полиими.1е; 7- сформированные на по.1ложке столбики; в- балочные выводы щадкам местах имеются переходные металлизированные отверстия. При подогреве системы подложка - гибкие платы в условиях вакуума (вакуумная пайка) припой поднимается по переходным отверстиям и, застывая, образует прочные коммутационные соединения и одновременно механическое крепление. Для изоляции между гибкими платами с разводкой на обеих сторонах используют прокладки из полиимидной пленки с системой отверстий в местах межслойных переходов. Бескорпусные полупроводниковые БИС и другие навесные компоненты могут быть смонтированы как на коммутационных полиимидных пленках, так и непосредственно на металлической плате через окна, вытравленные в гибких платах. В качестве металлических подложек гибридных БИС используются пластины из алюминиевого сплава АМГ-3 (3,2...3,8 % Mg, 0,3...0,6 % Мп, остальное А1) толщиной порядка 1...1,5 мм, на рабочей поверхности которых методом анодного окисления в соответствующих электролитах создается диэлектрический слой АЬОз толщиной 50...100 мкм. Сплав АМГ-3-один из немногих упрочняемых алюминиевых сплавов, на которых может быть получена путем шлифовки и полировки шероховатость обработки поверхности, соответствующая 12-му классу (/?г=0,2 мкм), что, в свою очередь, позволяет получить равномерную по толщине и свойствам пленку диэлектрика на рабочей поверхности подложек. Глубокое анодное окисление алюминиевых подложек осуществляется в электролите на основе щавелевой кислоты с добавками лимонной и борной кислот при плотностях тока 1,5...2,0 А/дм. Полиимидные пленки играют в производстве гибридных тонкопленочных БИС на металлическом основании все более возрастаю- 2962 щую роль, в будущем они, видимо, займут такое же место в производстве микроэлектронной аппаратуры, какое сейчас занимают печатные платы из текстолита. Гибкая полиимидная пленка обладает высокой прочностью на растяжение, отличными изоляционными свойствами (ег=3,5; §6=3-10~ на частоте 1 кГц); электрической прочностью (150...275-10 В/м), химической стойкостью, несгораемостью. Она имеет высокую радиационную и наиболее высокую среди полимеров температурную устойчивость (не теряет гибкости при температурах жидкого азота и выдерживает температурные воздействия до --400° С). Она обладает хорошим набором технологических свойств, делающих ее незаменимой в процессах, связанных с вакуумным осаждением металлических пленок и фотолитографией: отсутствие газовыделения в вакууме до температур 200...250° С, устойчивость к воздействию кислот и способность к травлению в сильных щелочных средах. Полиамиды - это синтетические органические полимеры, содержащие в молекуле СО , ,N-, где А - остаток молекулы полиимида (не сле- имидную группу -д ; дует путать с полиамидами, содержащими в молекуле амидные группы -СО - - NH-). Это твердые вещества белого или желтого цвета, обладающие высокой термостойкостью, радиационной стойкостью и хорошими электроизоляционными свойствами. Помимо использования в электронной технике полиимиды нашли большое применение в электротехнической промышленности, авиации и космической технике в виде пленок, лаков, волокон, клеев. Полиимиды - представители целого ряда поли- ! меров, которые разработаны за последние три десятилетия в связи с развитием космонавтики, ракетной техники, строительством сверхзвуковых самолетов и глубо-ководных устройств. Общий принцип строения таких полимеров состоит в сцеплении ароматических и гетероциклических колец, которые кроме углерода включают атомы и других химических элементов, например азота или кислорода. Полиимиды образуются при поликонденсации тетракарбоновых кислот или их производных: с диаминами. Наиболее важный из полиимидов. тот, который обычно и используют в [ технике в настоящее время, образуется при поликоиденсации диангидрида тетра-карбоновой (пиромеллитовой) кислоты с ароматическим диамином, например с диами- , нодифилиловым эфиром. После специальной термической обработки он образует показанную на рис. 5.17, а, б структуру. При формировании таких полимеров образуется структура связи молекул, похожая на лестничную. В ней разрыв одной связи хотя и приводит к дефекту в цепи полимера, но не вызывает расщепления полимера на более короткие цепн. В этом причина выдающихся механических свойств Рис. 5.17. Структурная формула (а) и упрощенная лестничная схема (в) полиимида 176 и термостойкости полиимида. Полиимидная пленка не претерпевает существенных изменений структуры и формы в течение 100 ООО ч при нагрузке 85 Н/мм и температуре 200 ° С. Пленка выдерживает восьмилетнее применение при 250° С и не становится хрупкой. Она может выдерживать без разрушения кратковременное повышение температуры даже до 400 ° С. Полиимид - это материал трудновос-пламеняющийся и самогасящийся. Весь этот букет выдающихся свойств высоко ценится конструкторами. В перспективе возможно создание органических полимеров, выдерживающих кратковременное воздействие температуры 600, 700 и даже 900 ° С. Полиимиды очень дороги. Их получают из соединений, синтез которых сложен, проводится во много стадий и требует применении труднодоступных исходных веществ. Конструктивно-технологические варианты многоуровневой разводки гибридных ИС с использованием полиимидного лака представлены на рис. 5.12, а с использованием полиимидных пленок - на рис. 5.16. Многоуровневая разводка с использованием толстых пленок реализуется в двух конструктивно-технологических вариантах: в виде нескольких чередующихся проводящих и изолирующих слоев, расположенных на одной или двух сторонах монолитной керамической подложки, и в виде нескольких керамических слоев с нанесенными на них коммутационными системами толстопленочных проводников и контактных площадок, сквозных, заполненных проводящим материалом отверстий для электрической связи между слоями. Первый из этих вариантов изображен на рис. 5.18. Такие многоуровневые толстопленочные структуры получают последовательным нанесением и вжиганием проводящих и изолирующих слоев. Изолирующие слои необходимо изготовлять беспористыми для устранения коротких замыканий металлизации. Для повышения выхода годных применяют двукратную печать материала изолирующего слоя. При этом уменьшаются паразитные емкости за счет увеличения толщины диэлектрика. Плотность толстопленочного монтажа ограничивается технологическими возможностями формирования соседних отверстий в изолирующем слое для переходов. В процессе создания многоуровневых коммутационных плат могут формироваться также толстопленочные резисторы и конденсаторы. Многослойные керамические подложки формируются из нескольких слоев необожженной алюмооксидной керамики толщиной при- Рис. 5.18. Фрагмент толстопленочной многоуровневой разводки: /- сечение проволочной перемычки; 2- слой припоя; 3- верхний луженый (третий) слой проводников; 4, 6- изоляционные слои; 5, 7- второй и первый проводящие слои; Л- керамическая подложка; 9- навесной компонент олстопленочной гибридной БИС; 10- выводы навесного компонента  мерно 100 мкм, на поверхность которых последовательно наносят пасту для коммутационных проводников (рис. 5.19 ,а). После опрес-совки и обжига многослойного пакета образуется монолитная структура, внутри и на поверхности которой расположены коммутационные проводники (рис. 5.19, б, в). Межслойные соединения формируются через сквозные отверстия в керамических слоях при заполнении проводящей пастой в процессе получения коммутационных проводников слоя. Увеличение степени интеграции до 10... 10* элементов на кристалл, повышение их быстродействия до 10~... 10~c, увеличение до нескольких десятков и даже сотен числа внешних выводов поставило перед конструкторами микроэлектронной аппаратуры необходимость обеспечения плотнейшей упаковки кристаллов полупроводниковых СБИС, в которой для уменьшения задержки сигнала кристаллы следует расположить ка( можно ближе друг к другу. Рис. 5.19. Конструкция миогослойиой коммутацией ной керамической платы: а - набор слоев керамики в многоуровневой керамической ПЛ9 б-верхний слон с коммутацией и контактными площадка( для навесных компонентов; в - расположение контактных переж дов 8 1Еромежуточных слоях коммутационной платы

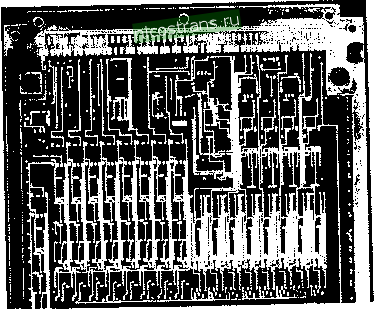

Проблема размещения в малом объеме большого количества кристаллов, каждый из которых имеет множество внешних выводов, сопряжена с решением принципиально новых конструкторско-технологических вопросов: во-первых, нужно в небольшом объеме расположить тысячи соединительных проводников, по которым подается электропитание и распределяются информационные сигналы между кристаллами; во-вторых, электрофизические свойства этой системы проводников должны быть такими, чтобы передаваемые по ним сигналы искажались как можно меньше. Добиться этого по мере увеличения скорости переключения и уменьшения размеров схем становится все труднее. Наконец, в-третьих, система плотно упакованных кристаллов СБИС выделяет значительное количество тепла, которое необходимо отводить. Во многих случаях проблема теплоотвода оказывается наиболее сложной. Самая совершенная технология, позволяющая создавать высокую плотность разводки и размещать большое количество кристаллов микросхем в малом объеме, окажется бесполезной, если не обеспечить отвод выделяемого кристаллами тепла без опасности их перегрева и потери работоспособности. Считается, что при воздушном охлаждении цифровой МЭА тепловой поток на уровне кристалла не должен превышать 2 Вт/см, на уровне платы - 0,5 Вт/см. С увеличением числа выводов на кристалле СБИС и числа кристаллов на единице площади платы главной становится проблема присоединения, подвода проводников к этим выводам. Сигнальные проводники должны проводиться между контактными площадками для присоединения выводов кристаллов и между сквозными отверстиями для соединения слоев. Размещение нескольких проводников между соседними отверстиями позволяет повысить плотность монтажа, но одновременно усложняет технологию изготовления и процесс конструирования платы с многоуровневой разводкой. 5.5. РЕКОРДНЫЕ РЕЗУЛЬТАТЫ, ДОСТИГНУТЫЕ ПРИ СОЗДАНИИ МНОГОУРОВНЕВОЙ РАЗВОДКИ Конструктивно-технологический вариант тонкопленочной многоуровневой разводки с использованием полиимидных коммутационных плат на жестком алюминиевом основании позволяет разместить до 120 бескорпусных цифровых БИС с 48 выводами, используя 10 уровней тонкопленочных сигнальных проводников шириной до 70 мкм с минимальным диаметром переходных отверстий 50 мкм. Такая многоуровневая плата цифровой аппаратуры на жестком алюминиевом основании показана на рис. 5.20, ее вертикальная структура показана на рис. 5.16, г. Коммутационные тонкопленочные проводники шириной 50... 100 мкм, а также переходы с одного уровня на другой выдерживают ток силой до 2,5 А, платы работоспособны при низкой (77К) и сравнительно высокой (470К) температурах.  DDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDODDDDDDDDDD-DDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDD DDDDDDDDDDDiDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDDD Рис, 5.20. Общий вид конструкции гибридной многоуровневой БИС на металлическом анодированном основании с полиимидными коммутационными платами н бескорпусными цифровыми полупроводниковыми БИС с гибкими выводами: /~ контактные площадки BHenjHiix выводов гибридной БИС; 2- посадочное место; 3- полупроводниковая БИС иа гибком полиимидном носителе  Рнс. 5.21. Многоуровневая система разводки на основе керамической платы: /- сигнальная цепь; 2- кристалл полупроводниковой СБИС; 3- контактная площадка; 4- контактный шарик припоя; 5- перераспределяюшин слой; 6- (/-слой сигнальных проводников. 7- х-слон сигнальных проводников; 8- слой проводников с опорным напряжением: 9- штыри внешних выводов гибридной БИС Столь же высокие результаты получены при отработке конструктивно-технологического варианта гибридных СБИС на основе многоуровневых керамических коммутационных плат. Основу этого варианта составляет керамическая подложка размерами 90X90X5 мм (рис. 5.21), которая содержит внутри себя сложную, но компактную сеть коммутационных проводников, шин питания и межуровневых соединений (рис. 5.22). На лицевой верхней стороне подложки выполнены посадочные места для установки от 100 до 133 кристаллов быстродействующих полупроводниковых СБИС на биполярных транзисторах со временем переключения логических схем, входящих в эти кристаллы, около 1,1 не. В общей сложности для присоединения этих кристаллов с жесткими выводами методом перевернутого кристалла на плате сформировано около 12-10 контактных площадок. На нижней стороне платы укреплены 1800 штырьковых контактных выводов, через которые подается питание на кристаллы, вводятся и выводятся сигналы для связи с другими модулями через панель. Жесткие шариковые выводы кристаллов СБИС так же, как и система штырьковых внешних выводов многоуровневой керамической платы, имеют вид двумерных матриц с целью уменьшения занимаемой ими площади. Керамическая подложка содержит 33 слоя проводников; слои соединяются между собой с помощью более чем 35-10 сквозных контактных отверстий. Из указанного числа проводящих слоев в подложке 16 отведены под сигнальные проводники, прокладываемые по осям X или У. Проектные нормы предусматривают расположение сквозных контактных отверстий в Узлах прямоугольной сетки с шагом 0,5 мм. Между соседними 1 ... 6 7 8 9 10 11 12 ... 20 Советую обращаться сюда, если хотите выгодно купить tvi камеры hiwatch! |