| |

|

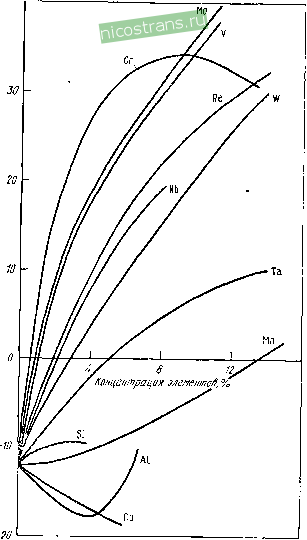

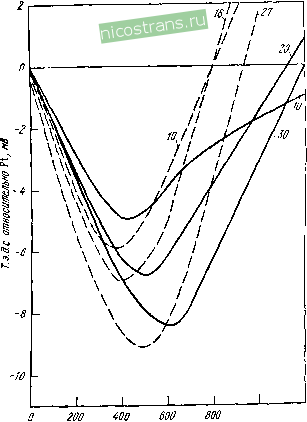

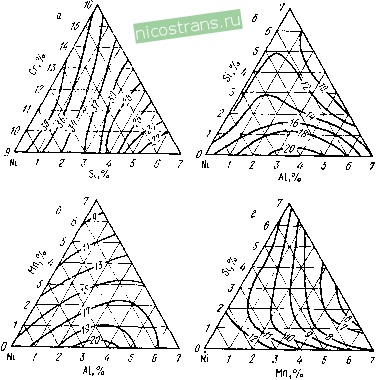

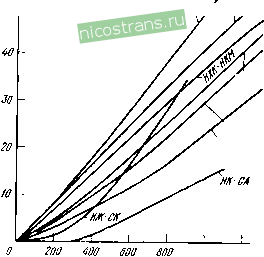

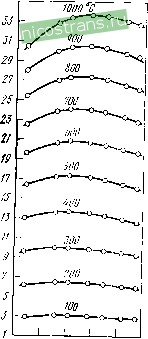

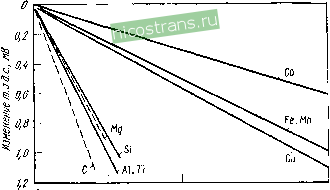

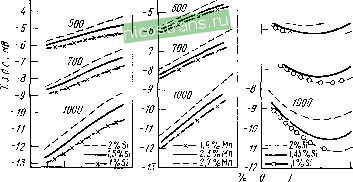

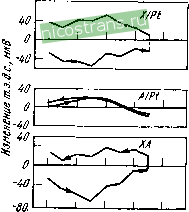

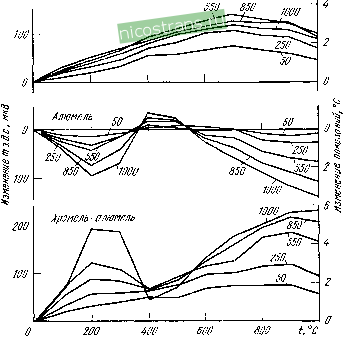

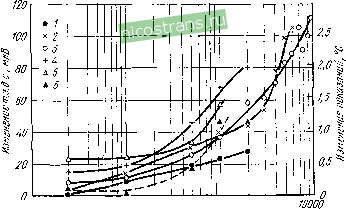

Главная » Мануалы 1 2 3 4 5 6 7 ... 18 Т.зЛс.лпито°С,мВ 40  Рис. 4.8. Влияние легирования на т. э. д. с. никеля при 1000 °С (по совокупности литературных данных) никельхромовый сплав (так называется обратимая нестабильность, см. раздел 4.2.1). Большинство реальных никелевых термоэлектродиых сплавов представляют собой многокомпонентные твердые растворы: положительный электрод - сплавы Ni-Сг-Si, отрицательный электрод - сплавы Ni-Si-Мп, Ni-Si-А1, Ni-AI-Mn и  1000 t, C Pnc. 4.9. Зависимость т. э. д. с. от температуры сплавов Ni-Со (сплошные линии) и Ni-Fe (штриховые линии) 39, с. 39-61). Цифрь! у кривых - концентрация легиру101цего элемента, % (по лгассе) Ni-Si-А1-Мп. Величину т. э. д. с. сплавов некоторых из этих систем иллюстрирует рис. 4.10. Взаимодействие с окружающей средой. Никелевые сплавы при высоких температурах не взаимодействуют с азотом, водородом и азотводородными смесями, а также с инертными газами. В окислительных атмосферах жаростойкость никеля, высокая сама по себе, может быть значительно увеличена Путем легирования его Сг, Si, Al . Положительным оказывается то обстоятельство, что эти' же элементы являются основными для создания композиций, обладающих большой т. э, д. с. Высокая жаростойкость никелевых термоэлектродных сплавов позволяет эксплуатировать термопары на воз-  Рис 4Л0. т.э.д.с. при 1200°С сплавов Ni-Сг-Si (а), Ni-А1-Si (6), Ni- AI-Мп (в) и Ni-Si-Мп (г) относительно платины [40, с. 20-26; 42, с. 31-39, 39-45 и 45-521 духе при 1200 и 800 °С в течение 1000 и 50000 ч соответственно (для проволоки диаметром 3,2-5,0 мм). Взаимодействие с изолирующей и защитной керамикой, по-видимому, специально никем не исследовано. Вероятно, оно незначительно и затруднено из-за наличия па поверхности сплавов слоя окислов. Так как никелевые термоэлектродиые сплавы представляют собой сильно легированные композиции, то влияние иа т. э. д. с. * О жаростойкости некоторых важных для изучения термоэлектродиых сплавов систем см., например, работы Г87, 46, с. 284- 313]. малых количеств элементов, которые могли бы перейти из керамики в сплав, должно быть очень небольшим. Во всяком случае оно ие обнаружено. Технологичность и воспроизводимость т. э, д. с. Из всех 1П1келе-вых термоэлектродиых сплавов молено изготавливать проволоку, в том числе и тонкую, диаметром в несколько микрометров. Из сплавов изготавливают также прутки, трубки, полосы, ленты и фольгу. Современная технология и используемые сырьевые материалы позволяют в иромышлеиных условиях в крупных масштабах выпускать стандартную проволоку из термоэлектродиых сплавов с допусками на т.э.д.с. порядка ±(0,3-0,7) %, а при необходимости и с меньшими допусками. Сплавы оптимальных составов. Наиболее распространенной термопарой из никелевых сплавов является термопара хромель-алюмель ХА, предложенная более 70 лет назад. Наряду с классическим составом хромеля (9,3 % Сг, 0,2-0,4 % Si, ост. Ni) и алюмеля (2,5 % Мп, 1 % Si, 2 % Al, 0,6 % Со, ост. Ni) возможно также использование сплавов с несколько иным содержанием комионентов. При этом температурная зависимость т. э. д. с. термопары (не термоэлектродов) сохраняется. Так, например, известны термопары, положительный электрод которых содержит 10-12 % Сг, до 2 % Fe, а отрицательные электроды не содержат кобальта или кремния. Стремление увеличить ресурс термопары ХА, сделать возможной работу в слабоокислительных или переменных окислительно-восстановительных атмосферах и уменьшить дрейф показаний привело к созданию новых, более жаростойких сплавов, которые можно рассматривать как модификации хромеля и алюмеля. При создании этих сплавов были использованы следующие пути: 1) улучшение жаростойкости в окислительных средах хромеля путем легирования его кремнием и кремнием совместно с редкоземельными элементами, цирконием, гафнием (сплавы сильх, НКМ) [42, с. 170-177; 43, с. 96-100; 86; 88]; 2) улучшение жаростойкости в слабоокислительных атмосферах и предотвращение коррозии тина зеленой гнили хромеля добавками ниобия (сплавы хромель 3G-345, тофель-2 и др.) [89; 48, с. 243-264]; 3) замена алюмеля традиционного состава более жаростойкими сплавами никеля с 2-3 /о Si: силин [43, с. 96-100; 86; 87], алюмель 3G-196 [89; 45, с. 1697-1734], НКМ [42, с. 170-177; 43, с 96-100; 87-89], термоканталь [90], ниаль-2 [91], см. также [48, с. 243-264]. Термопары из указанных сплавов отличаются лучшими эксплуатационными свойствами по сравнению с обычной термопарой ХА. Многие из них имеют ту же термоэлектрическую градуировку, что и термопара ХА, за ислючением интервала О-200°С, что не является большим недостатком . Некоторые термопары имеют термоэлектрическую характеристику, существенно отличающуюся от градуировки ХА (например, НХК-НКМ), и поэтому пе получили широкого распространения. Повышения жаростойкости положительного электрода достигают также путем использования никельхромовых сплавов с 15-20 % Сг и более. Термопары с таким положительным электродом: Т.э.д.с. термоэлектродов отличается от т.э.д.с. хромеля и алюмеля. ЦНИИЧМ-2 [10] и жеминоль [12, 92], развивают значительно меньшую т. э. д. с, чем термопара ХА, и имеют поэтому ограни-чеипое применение. К такому же типу термопар следует отнести термопару нихросил-нисил [82, 93, 94], которая обладает еще одним существенным преимуществом, заключающимся в том, что ей не свойственна обратимая нестабильность (см. разделы 4.2.1. и 9.6). В термопаре ЦНИИЧМ-2 и феникс в качестве отрицательного элек- Т.з.д.с., мВ 50 20-19/ ХА / СС Жеминол  ЦНИИЧМ-2 Феникс 1000 1200 t/C Рис. 4.11. Градуировочные кривые термопар из иикелевы.-с сплавов трода применен сплав Ni-f 3 % Si-f-1,5 7о А1. По данным [95], этот сплав по жаростойкости несколько превосходит сплав Ni-f 4% Si, использованный в термопаре нихросил-нисил. Помимо термопары ХА, ее модификаций и других, близких к ней по свойствам термопар, перечисленных выше, к числу распространенных термопар из сплавов на основе никеля следует отнести: термопары без поправок на температуру свободных концов НК - СА и НЖ-СК и термопару 20-19 для измерения температуры в восстановительных средах. Краткая характеристика всех этих термопар приведена в табл. 3.1, градуировочные кривые-на рис. 4.И. 4.2.1. ТЕРМОПАРА ХРОМЕЛЬ-АЛЮМЕЛЬ ХА ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР ДО 1300 °С Основные свойства и назначение Самая распространенная в промышленности и научных исследованиях термопара. Применяется для измерения температуры до 1100 °С (длительно) и 1300°С (кратковременно) в окислительных и инертных средах *. Ее можно использовать для измерений в сухом водороде и кратковременно в вакууме. Имеет практически линейную термоэлектрическую характеристику и чувствительность порядка 40 мкВ/°С. Наиболее устойчивая термопара в условиях реакторного облучения. Недостатки термопары: высокая чувствительность к деформации и обратимая нестабильность т.э.д.с. (см. раздел 4.2.1), затрудняющая производство точных измерений. Градуировочная характеристика термопары стандартизирована МЭК (стандарт 584-1.1977, термопара типа К) и СЭВ (стандарт СТ СЭВ 1059-78, термопара типа К). Она принята единой более чем в 20 странах, в том числе в СССР. Отечественная промышлен-иость изготовляет термопары ХА в соответствии с ГОСТ 3044-77; термоэлектродная проволока для термопар изготавливается по гост 1790-77 и ряду технических условий. Термопарой пользуются для измерения температуры в промышленных печах, нагревательных устройствах, эиергосиловом оборудовании и т. д., а также в многообразной научной аппаратуре и лабораторных приборах. Ниже приводятся сведения о термопаре ХА по ГОСТ 3044-77 стандарту СТ СЭВ 1059-78 и стандарту МЭК 584-1.1977. Л1атериал термоэлектродов (термоэлектродные сплавы) Общая характеристика. Положительный электрод - сплав хромель на основе никеля с ~9,5 % Ni и добавками, улучшающими его технологичность (С, Мп, Si, Mg), жаростойкость (Si, Nb) и жаропрочность (Zr и др.). Отрицательный электрод - сплав алюмель иа основе никеля, в котором суммарное количество алюминия, кремния и марганца составляет ~5 7о. В сплав вводят также добавки, улучшающие технологичность (например, Mg) и облегчающие регулирование т.э.д.с. (например. Со). Концентрация каждого из трех основных легирующих элементов может варьироваться в довольно широких пределах (1-3 7о). Марки отечественных сплавов и их состав. Алюмель НМц АК2-2-1 по гост 492-73 имеет следующий химический состав. Основные компоненты, %: 1,60-2,40 А1; 0,85-1,50 Si; 1,80-1,70 Ми; 0,60-1,20 Со; Ni -остальное. Примеси, не более, %: 0,05 Mg; 0,30 Fe; 0,25 Си; 0,10 С; 0,01 S; 0,005 Р; по 0,002 Bi, As, Sh, Pb. Суммарное количество примесей -0,70 %. Химический состав хромеля см. в табл. 4.12. Зарубежные аналоги. Химический состав сплавов зарубежного производства либо тождествен составу отечественных сплавов, либо несколько отличается от него. В последнем с.чучае т.э.д.с. сплавов для положительного и отрицательного электродов может отличаться от т. э. д. с. хромеля и алюмеля, но т. э. д. с. термопары при этом соответствует стандартной градуировочиой характеристике. Термопара ХА предназначена также для измерения низких температур, см. гл. 7. т. э. д, с. термопары и термоэлектродов Интегральная т. э. д. с. термопары ХА по ГОСТ 3044-77, стандартам СЭВ СТ СЭВ 1059-78, МЭК 584-1.1977 и ее термоэлектродов относительно платины (табл. Тз.д.с.,мВ 35 4.18). Дифференциальная т. э. д. с. термопары ХА и ее термоэлектродов относительно платины (табл. 4.19). Влияние химического состава на т. э. д. с. термоэлектродных сплавов Хромель. Концентрация хрома, равная --9,5 % Сг, соответствует примерно максимальной т. э. д. с. в сплавах системы Ni- Сг при высоких температурах (рис. 4.12). С понижением температуры плоский максимум изотерм т. э. д. с. смещается в сторону меньших концентраций хрома. Все легирующие и технологические добавки, а также иримеси уменьшают т. э. д. с. хромеля (рис. 4.13), однако на кривизну его термоэлектрической характеристики не оказывают существенного влияния. Алюмель. Кремний и марганец в тех концентрациях, в которых они обычно присутствуют в алюмеле, уменьшают т. э. д. с. по абсолютной величине, т. е. делают се более положительной. Алюминий, наоборот, будучи введен в алюмель до ~2 %, изменяет т. э. д. с. в сторону более отрицательных значений. При концентрации >2 % алюминий оказывает влияние, аналогичное кремнию и марганцу (рис. 4.14). Все обычно встречающиеся в алюмеле примеси (за исключени-иием меди) и вводимые добавки делают его т. э. д. с. более положительной (рис. 4.15). Подробно о влиянии химического состава на т. э. д. с, хромеля и алюмеля см. [15; 39, с. 72-83; 84-90; 91-100]. Градуировочная таблица и точность термопары Градуировочная таблица термопары ХА по ГОСТ 3044-77, СТ СЭВ 1059-78 и стандарту МЭК 584-1.1977 (табл. 4.20).  Гй;- 5,/S 7,S0 3,75 ЩО П,26 Сг,% Рис. 4.12. Изотермы т. э. д. с. сплавов Ni-Сг относительно платины [39, с. 72-83]. Цифры у кривых - температура, °С  0,25 0,50 0,75 Содержание примесей и Ooffaffo/f, % Рис. 4.13. Влияние содержания некоторых примесей и добавок на т.э.д.с. хромеля относительно платины при 1000 °С [39, с. 72-83] а fOOC  -1 h -2 -3v- -4 -5 -6 -7 0,5 1,0 1,5 2,0 Z,5m,% 0,5 1,0 1,5 2,0 Si; 2 Al,% Рис. 4.14. Зависимость т. э. д. с. сплавов Ni-Si-Al-Мп относительно платины от содержания легирующих элементов при постоянной концентрации алюминия (а, б) н марганца (в) [39, с. 84-90]: а - 2,2 % А1; б - 2,0 % А1; в - 2,2 % Мп

Дифференциальная т. э. д. с, мкВ/°С Примечания: 1. Хромель положителен относительно платины, алюмель - отрицателен. 2. Температура свободных концов О °С.

Аппроксимирующий полином. Зависимость т.э.д.с. Е, мкВ, от телшературы t, °С, в интервале О-1370°С может быть аппроксимирована полиномом: О 0,02 0,04 0,06 Сг,%

Е= 2б,.;+125ехрХ 1 (t-l27J О 0,2 0,4 0,6 0,8 Со, Си, Fe,TitfC Рис. 4.15. Влияние содержания некоторых примесей н добавок на т. з. д. с. алюмеля относительно платины при 1000 °С [39, с. 84-90] 6о=-1,8533063273-10; й, = 3,8918344612-10; 62 = = 1,6645154356-10-2; Ьъ = =-7,8702374448-Ю-; 64 = = 2,2835785557-10-; 65 = = -3,5700231258-10- ; = = 2,9932909136-10- ; 6 = = -1,2849848798-10- ; бе = = 2,2239974336-10-2 . Т. э. д. с. и чувствитель- ность термопары в постоянных точках (табл. 4.21). Допускаемые отклонения т.э.д.с. Согласно СТ СЭВ 1059-78 пределы допускаемых отклонений т. э. д. с. термопары ХА от значений, указанных в градуировочиой таблице, Д£, мВ, должны опреде-

о O) O) CM CO 1Л CO CD CO CD CM 00 O) O) - CO CD CM - CD CM 00 О - CD 00 CD O) CD CM О O) CM CD о 1Л О) CO CM CM CD CM CO CO CD O) о CM 00 00 CO CO CD CO O) liO liO O) 1Л O) 00 CM CO 1Л tD о 00 1Л 1Л CO о CD O) CD O) r-- Ю CM CO CO O) CO CO CM СЧ CO CM CM CO 1Л O) - о - - CM liO CM CM - - о CM CO о CM liO - о CO CO CM O) CO 1Л O) CO CO CO 1Л Ю ) 10 ООО ООО CD 00 ООО о о ООО о о О) о - см со <

2У m о I я с СО и - <D 00 с со g aS Н' о с 3- о га S и <iJ о О) я ° О) о ССО

литься по уравнению AE=±[a + bit~c)]~, dt где t - температура рабочего спая; dE/dt - чувствительность термопары при температуре t; а, b и с - коэффициенты, имеющие следующие значения. В диапазоне от О до 400 °С: а=4/°С; 6= 0; с = 0, свыше 400 до 1300 °С: а=4/°С; & = 7,5-10-3; с=400/°С. По ГОСТ 3044-77 допускаемые отклонения т. э. д. с. Д£, мВ, термопары ХА от значений, указанных в градуировочной таблице в диапазоне 300-1300 °С, определяются по формуле Д£= ±[0,16-f 2,0-10~* (/-300)1, где / - температура рабочего спая термопары. При 300 °С допускаемые отклонения т.э.д.с. не должны превышать ±0,16 мВ. Значения допускаемых отклонений т. э. д. с. в милливольтах и в температурном эквиваленте (°С) в стоградусных точках по СТ СЭВ 1059-78 и ГОСТ 3044-77 приведены в табл. 4.22. Термопары ХА, изготовленные по специальным техническим условиям, могут иметь пределы допускаемых отклонений т. э. д. с. вдвое более узкие (а иногда и еще более жесткие), чем это предписано ГОСТ 3044-77. Статистический анализ [97, 98] показывает, что термоэлектрические термометры с чувствительными элементами ХА серийного i, С Д£, ± мВ At, ± С по ст СЭВ 1059-78 ае, ± мВ At, +° С по ГОСТ 3044-77

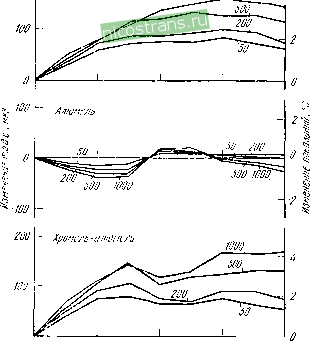

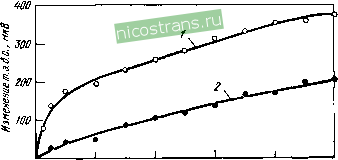

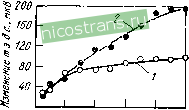

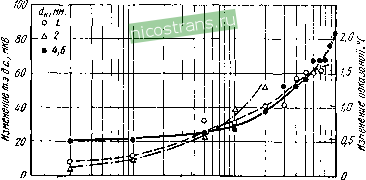

производства обычно имеют предел допускаемой основной погрешности существенно меньше предела, установленного ГОСТ 3044-77. Точность термопары. Согласно общесоюзной поверочной схеме для средств измерений температуры (ГОСТ 8.083-73)* предел абсолютной допускаемой погрешности рабочих термоэлектрических термометров с термопарами ХА может составлять 4-10 °С. При использовании образцовых средств измерений 1-го и 2-го разрядов и соответствующих методов поверки молено достигнуть точности 1 С при температурах >300°С и 0,2-0,1 °С при температурах <300°С [11, 18, 29, 46, с. 284-313]. Рекомендуемые рабочие атмосферы и интервал рабочих температур. Срок службы (технический ресурс) Термопара предназначена для измерения температуры в окислительных и инертных средах. Содержание кислорода в окислительной атмосфере должно быть не менее нескольких процентов или его присутствие должно быть практически исключено. В атмосфере, содержащей <2-3 % Ог, в хромсле очень резко усиливается селективное окисление хрома. Понижение концентрации хрома ведет к существенному уменьшению т. э. д. с. хромеля, а интеркристаллитный характер коррозии-к охрупчиванию. В восстановительной или пе- * Поверочная схема для средств намерений температуры - порядок п точность передачи размера единицы температуры Кельвина (градуса Цельсия) от эталонов образцовым средствам измерений и от них к рабочим средствам из.мсреиий с указанием основных методов поверки, ременной окислительно-восстановительной атмосфере термопара может быть использована только при надежной защите. Термопару можно применять для измерений в среде диссоциированного аммиака или водорода с точкой росы ниже -40°С, а также в течение коротких промежутков времеии в вакууме. Длительное пребывание в вакууме при высоких температурах сильно уменьшает т. э. д. с. хромеля вследствие испарения хрома. В атмосфере, содержащей серу, интеркристаллитная коррозия охрупчивает термоэлектроды, в первую очередь алюмель. Кроме того, SO2 сильно окисляет хромель и является поэтому причиной большого отрицательного дрейфа т. э. д. с. Технический ресурс термопар при 850 °С лимитируется только величиной дрейфа т. э. д. е., так как жаростойкость хромеля и алюмеля позволяет эксплуатировать их при этих температурах в течение десятков тысяч часов, см. [135]. При 1000-1200 °С технический ресурс контролируется жаростойкостьюа в промежуточной области температур - соотношеиием обоих факторов. Его можно оценить, сопоставляя имеющиеся данные по жаростойкости сплавов и стабильности т. э. д. с. Согласно ГОСТ 3044-77 и СТ СЭВ 1059-78 предельная температура кратковременной эксплуатации термопар ХА равна 1300°С, длительной 1000 °С. Последняя цифра, несомненно, занижена, так как, например, термопары с электродами толстых сечений при 1100 °С служат в течение ~ 1500 ч. Максимальные температуры длительного применения термопар в обычных защитных чехлах, рекомендованные в работе [11], указаны ниже (эти данные не распространяются иа термопарные кабели и другие специальные виды термопар и случаи их применения): Диаметр термоэлектродов, мм . . . 3,2 1,6 0,8 0,5 0,32 Максимальные температуры применения, °С........... 1260 1095 980 870 870 По данным [49, с. 1811-1821], максимальный срок службы термопар ХА для измерения температуры в авиационных газотурбинных двигателях оценивается цифрами, приведенными в табл. 4.23. Термопарные кабели с жилами из хромеля и алюмеля, магнезиальной или глиноземистой изоляцией и оболочкой из аустенитных нержавеющих сталей исиользуются обычно для длительного измерения температур до 900 °С, а в ряде случаев (в оболочках из специальных сплавов) до 1200 °С, см., например, [49, с. 1727-1803 и 1927-19341. Термопарой ХА, которой пользуются для точного измерения температур до 500 °С, не следует измерять более высокие температуры. Термопару, которой измеряют температуру 900 °С и выше, не следует применять для точных измерений ниже 300 °С. Применять термопару ХА только для измерения температур до 300 °С нецелесообразно. Жаростойкость алюмеля существенно меньше, чем хромеля; кинетика окисления обоих сплавов удовлетворительно описывается параболическим законом. Об окислении хромеля и алюмеля см. [48, с. 243-264; 40, с. 167-169]. Характеристика термопары и а ш Срок службы, ч, прн температурах, С 480-750 750-975 925-1030 925-1050 0,5 1,0 1,0 1,0 1,5 2,3 Открытый: незащищенный в камере торможения Закрытый (защищенный) иезазем-ленный То же 1000* 3000* 1000* 2000 5000 10 ООО* 200* 500* 1000 3000 5000* 1000 1800 150 200 * Результат натурных испытаний. Все другие цифры - результат частичных натурных испытаний, опытов на экспериментальных установках и экстраполяции. Термоэлектрическая стабильность В термопарах ХА наблюдаются два вида нестабильности т.э.д.с: необратимая нестабильность, постепенно накапливающаяся со временем (длительная, кумулятивная), и обратимая нестабильность (циклическая, кратковременная). Первый вид нестабильности обусловлен главным образом взаимодействием термоэлектродов с окружающей средой. Особенно заметен при работе термопар при температурах, начиная с ~600°С в течение -~ 1000 ч. Второй вид нестабильности обусловлен протеканием в хромеле превращений по типу ближнего упорядочения в интервале 250-550 °С. В алю-меле, если и существуют какие-либо аналогичные превращения, то они сказываются иа величине т. э. д. с. в гораздо меньшей степени. В результате этих превращений термопары, изготовленные из хромеля и алюмеля  200 300 Ш 500 600t;G Рис. 4.16. Изменение т.э.д.с. термопары ХА и ее электродов относительно платины в процессе нагрева до 570 °С и последующего охлаждения [93] в состоянии поставки, после нагрева прн 250-550 °С увеличивают т.э.д.с. (рис. 4.16). Этот рост т.э.д.с. исчезает после нагрева при более высоких температурах. Такое обратимое изменение т.э.д.с. всегда имеет место, если температура горячего спая выше 250 °С, и набюдается даже тогда, когда она превосходит верхний температурный предел упорядочения (-~550°С), так как дрейф т. э. д. с. в этих случаях обязан участкам термонары, находящимся при 250-550 °С. Величина обратимого дрейфа зависит от предыдущей истории термоэлектродов, температур градуировки, скорости охлаждения, а также от градиента температурного поля, в котором находится термопара. Она редко превосходит 3-4°С н обычно учитывается только при проведении точных работ. Обратимый дрейф обычно трудно отличить от необратимой нестабильности т.э.д.с. Для уменьшения обратимого дрейфа в очень многих случаях полезно использовать хромель, предварительно подвергнутый термической обработке на упорядочение , однако исключить его полностью не представляется возможным, особенно, когда термопарой измеряют температуру в очень широком диапазоне. Исследованию причин возникновения обратимого дрейфа и способов его уменьшения посвящены работы [105-110; 42, с. 73-78 и 87-93]. Стабильность в окислительных средах. При эксплуатации термопары на воздухе н в других окислительных средах ее т. э. д. с. возрастает. Только в немногих случаях прн 500 °С н ниже наблюдается небольшое уменьшение т. э. д. с. Величина дрейфа т. э. д. с. растет с увеличением температуры и времени эксплуатации. Частые тенлосмены усиливают нестабильность т. э. д. с. При 800 °С н выше дрейф показаний термопар с тонкими электродами существенно больше, чем с толстыми. Нестабильность термопар из хромеля и алюмеля по ГОСТ 1790-77 при нагреве на воздухе до температур 1200°С н выдержках в течение нескольких тысяч часов обычно не превышает 1 % (табл. 4.24), см. также справочное приложение к ГОСТ 1790-77. О характере изменения градуировочной характеристики термопары н термоэлектродов прн изотермическом нагреве можно судить но рис. 4.17 и 4.18. При низких температурах отклонения т.э.д.с. относительно велики н достигают 3-4 %, однако это не имеет существенного значения, так как термопарами, измеряющими высокие температуры, как правило, не пользуются для измерения температур 200-300 С. При температурах до начала интенсивного окисления хромеля и алюмеля (~850°С) термопарой можно пользоваться в течение десятков тысяч часов. Опубликованы данные [135] о стабильности термопар ХА после эксплуатации при 500-800 °С в течение 30- 130 тыс. ч. Дрейф показаний в этих случаях обычно не превосходит 1 /о. При 750-800 С и продолжительности эксплуатации 30 тыс, ч доверительный интервал погрешности термопары достигает ±10,5°С (с вероятностью 0,90). При более низких температурах 300-600 °С и продолжительности эксплуатации 4,5 года он не превышает ±2,2°С (с вероятностью 0,95) [97]. Для определения величины дрейфа т. э. д. с. в течение очень длительных выдержек предложены методы прогнозирования нестабильности, основанные на простых математических моделях поведения термопар во времени [106, 111]. С точностью, вполне прнгод- Диаметр электрода, мм Температура, С 700 800 900 1000 1100 1200 [700 к 800 900 1000 1100 1200 700 800 900 1000 1100 1200 600 700 800 900 1000 600 700 800 900 1000 600 700 800 900 1000 Средний дрейф градуировки, С, после эксплуатации в течение, ч 0,5 2 2,5 4 5,5 10 0,5 0,5 1000 3,5 5 12 0,5 1 0,5 1 3,5 6 1,5 2,5 4 1,5 3 6,5 10 3,5 8 15 0,5 2 0,5 2 3,5 5 11 4,5 9 4,5 10 4,5 5,5 10 1,0 3 4,5 6,5 2000 400Э 10 000 2,5 3,5 5 4,5 5,5 5,5 6 3,5 10 6-330 ной для практических целей, зависимость изменения т. э. д. с. \Е термопары хромель-алюмель при продолжительности нагрева т>1000 ч описывается выражением АЕ = а+Ьх°-, где а и b - коэффициенты, постоянные для термопар с определенным диаметром термоэлектродов, эксплуатируемых в заданных условиях [111]. Термопары, изготовленные из хромелевой и алюмелевой проволоки в соответствии с ГОСТ 1790-77, но величине нестабильности Хромель  Рис. 4.17. Изменение градуировочиой характеристики термопары хромель - алюмель и ее термоэлектродов в результате нагрева иа воздухе при 1000 °С (диаметр электродов 3.2 мм) [40, с. 54-65]. Исходная градуировка - ось абсцисс. Цифры у кривых - время, ч т. э. д. с. удовлетворяют требованиям для обычных измерений. Для точных измерений пользуются хромелевой проволокой, прошедшей для уменьшения обратимой нестабильности специальную термическую обработку. При изготовлении термопар деформированные участки термоэлектродов также подвергают этой термообработке [107, 41; с. 87-93; 41, с. 33-41 и 41-47]. Термоэлектрическая стабильность термопар, подвергнутых указанной термообработке, примерно в 2 раза лучше, чем обычных, что обусловлено существенным улучшением стабильности хромеля (рис. 4.19). Нестабильность т. э. д. с. термопар сильно увеличивается при измерении температуры в полях с разными температурными градн- ситами. Уменьшение глубины погружения термопары на 80-100 мм вызывает погрешность в несколько градусов [41, с. 330-357, 112]. Дрейф показаний термопары может быть и значительно большим, если ее неоднородные участки попадают в зону большого перепада температуры (см., например, [41, с. 55-61]). Дрейф т.э.д.с. термоэлектрических термометров серийного производства с чувстви- Хромель 1000  О 200 Ш 600 t,C Рис. 4.18. Изменение градуировочиой характеристики термопары хромель - алюмель и ее термоэлектродов в результате нагрева иа воздухе прн 800 °С (диаметр электретов 0.3 мм) [40. с. 54-651. Исходная градуировка - ось абсцисс. Цифры у кривых - время, ч тельными элементами из хромеля и алюмеля, находившихся в промышленной эксплуатации, обычно превышает нестабильность самих чувствительных элементов - термопар. На основании [85] значения дрейфа т.э.д.с. даны в справочном приложении к ГОСТ 6616-74*. * Данные ГОСТ 6616-74 представляются чрезмерно завышенными, вероятно, вследствие того, что они являются результатом измерений в градиенте температур, отличном от градиента, в котором термопары эксплуатировались, Нестабильность т. э. д. с. термопарных кабелей КТМС-ХА обычно в 1,5-2 раза меньше нестабильности термопар ХА (рис. 4.20). При высоких температурах указанные преимущества кабелей, по-видимому, еще больше. По данным [19], дрейф показаний кабе-  2000 ШО 6000 8000 Продолжительность испытания, ч 10000 Рис. 4.19. Изменение т. э. д. с. .хромеля (проволока диаметром 0,7 мм) после нагрева на воздухе при 800 °С: ; - рекристаллизациоиный отжиг; 2 - то же, отжиг при 450 С, 4 ч  лей в оболочке из ииконеля за 10000 ч эксплуатации при 980°С в ~2 раза меньше, чем дрейф показаний обычной термопары прн той же температуре за 5000 ч. Изменения градуировочной кривой кабелей аналогичны изменениям градуировки термопар. Дрейф т. э. д. с. кабелей КТМС-ХА разных диаметров прн 700 н 800 °С показан на рис. 4.21 н 4.22. Другие данные см. в работах [42, с. 70- 73, 113, 114]. Более высокая стабильность кабелей объясняется затруднением окисления термоэлектродов в процессе эксплуатации. Полностью исключить окнсленне, по-вндн-мому, трудно, так как небольшое количество кислорода .может оставаться в изоляционном слое (MgO, AI2O3), восстанавливаться из окисленной поверхности термоэлектродов, если при изготовлении кабелей окислы не были удалены [115], н, наконец, диффундировать через стенки оболочки. По данным [110, 114], обратимая нестабильность - одна из основных причин дрейфа т.э.д.с. кабелей при невысоких температурах (400 °С). Основные экспериментальные данные но нестабильности термопар ХА в окислительных средах см. в работах [40, с. 54-65; 41, О 2000 4000 6000 8000/0000 Продолжительность нагрева, ч Рис. 4.20. Дрейф т. э. д. с. термопарного кабеля 2KTMC-XA (1) и термопары ХА в обычном исполнении (2) при 800 °С [43, с. 56-87]. Диаметр электродов 0,7 мм  100 1000 . Продолжительность нагреда, ч Рис. 4.21. Изменение т. э. д. с. термопарных кабелей 2КТМС-ХЛ после нагрева на воздухе прн 800 °С [43, с. 56-87]. Цифры на рисунке - диаметр кабелей, мм  100 то Продолжительность нагреда, ч 10000 Рис. 4.22. Изменение т. э. д. с. термопарных кабелей 2КТМС-ХА (/,2) и 4КТМС-ХА (4,6) после нагрева на воздухе при 700 °С [43, с. 56-87]. dj,-диаметр кабеля, мм с. 33-41 и 41-47; 45, с. 330-357; 85, 89, 91, 112, 116-118]. Причины нестабильности исследованы в работах [40, с 104-112- 42 с. 73-78 и 78-87; 48, с. 243-264; 106, J 19-121]. Стабильность в восстановительных средах. В восстановительных средах термонары очень нестабильны. Дрейф градуировочной характеристики всегда отрицателен, а его величина намного превосходит изменения т. э. д. с, наблюдаемые в окислительных атмосферах 1 2 3 4 5 6 7 ... 18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||