| |

|

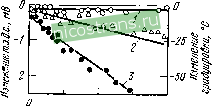

Главная » Мануалы 1 2 3 4 5 6 7 8 ... 18 (рис. 4.23). С увеличением углеродного иотенцнала атмосферы нестабильность увеличивается. В восстановительных средах, не содержащих углерода, нестабильность возрастает при иовышенин концентрации наров воды. Дрейф термопар вызван в основном нестабильностью хромелевого электрода из-за уменьшения содержания в нем хрома (вследствие окисления хрома н карбидообразо-вания). Показано, что реакции окисления н карбидообразования  100 200 300 Время, ч Рис. 4.23. Дрейф показании термопары ХА (диаметр электродов 3,2 мм) при 950 °С на воздухе (/), в диссоциированном аммиаке (2) и эндогазе (3) [42, с. 60-70] хрома наступает только при 600 °С н выше; при низких температурах, например при 300 °С в течение длительных нагревов, показания термопар стабильны и точность их находится в пределах ошибок измерения. Нормальная эксплуатация термопар в восстановительной атмосфере возможна только при условии их хорошей защиты, например, в чехлах, конструкция которых позволяет значительно уменьшить углеродный потенциал атмосферы. Необходимо учитывать, что оболочки термоиарных кабелей из нержавеющих сталей не всегда являются надежной защитой в водороде, окиси углерода и графнтсодер-жащей атмосфере. Довольно часто, когда термопара эксплуатируется в окислительной среде, непосредственно у термоэлектродов создается восстановительная атмосфера (при наличии, например, углерода в материале изоляции электродов), приводящая к сильному отрицательному дрейфу, см. [133]. Имеются экспериментальные данные о дрейфе т. э. д. с. в следующих восстановительных атмосферах: эндогазе (40 % Hj; 20 % СО; 1 % СН4; N2), диссоциированном аммиаке, атмосфере цементационных печей [42, с. 60-70], смеси СО н COj [122], продуктах сгорания крекингового газа [123], эндогазе (15 % Hj; 10 7о СО; 5 /о СО2; 1 7о Н2О; N2) [91]; эндогазе (частично сожженный коксовый газ - И % Hj; 7 % СО2; 6 % СО; 2 % СН4; N2) [124], экзогазе [74], атмосфере, образующейся прн нагреве в древесном угле прн одновременном пропускании азота [125], выхлопных газах камеры сгорания [44, с. 70-73]; СО [48, с. 243-264]. Причины нестабильности анализируются в работах [48, с. 243- 264; 122]. Стабильность в инертной атмосфере и вакууме. В инертной атмосфере, очищенной от следов кислорода, в отсутствие влаги, угле-родсодержащих и металлических примесей дрейф т. э. д. с. термопар незначителен только прн условии, если с поверхности электродов удалены окислы н электроды хорошо дегазированы. Использование хромелевых и алюмелевых электродов с окисленной поверхностью недопустимо, так как в окислах на поверхности электродов имеется достаточно кислорода для создания слабоокнслитсльной атмосферы, в которой т. э. д. с. термопары (хромель) намного уменьшается [51, с. 18-28, 126]. Если указанные условия не соблюдены, наблюдается очень сильное занижение показаний (иаирнмер, до -90°С за 150 ч при 1000°С в гелии [51, с. 18-28, 126] или до-40°С при 900 °С в аргоне [127]). При надежной защите, исключающей попадание воздуха, влаги н других загрязнеинй при изготовлении кабелей, последними можно измерять в аргоне температуру 1100°С в течение 10000 ч с максимальной погрешностью 1,5 %; срок службы таких кабелей с оболочкой из сплава Nb-1-l % Zr при 1200°С равен 2500 ч [128]. Влияние деформации на т. э. д. с. Деформация сильно уменьшает т. э. д. с. хромеля н даже будучи весьма слабой (порядка 10%) может вызвать у термопары погрешность в несколько градусов, а 50 %-ный паклен будет причиной  100 300 500 700 Температура градуиров/111, С Рис. 4.24. Влияние деформации (волочения) на градуировочную характеристику хромеля и алюмеля [41, с. 26-32]. Исходная градуировка (проволока в состоянии поставки) - ось абсцисс. Цифры у кривых - степень деформации ошибки в 10-20%. Т.э.д.с. алюмеля гораздо менее чувствительна к деформации: максимальные изменения т. э. д. с. даже после 70 %-ного наклепа не превышают 100 мкВ (2,5 °С), рис. 4.24. Влияние деформации на хромель и алюмель изучено в работах Г41, с. 26-32; 48, с. 243-264; 83, 84, 89, 1311. Сильное падение т. э. д. с. хромеля при деформации, сопровождаемое резким уменьшением электросопротивления, обусловлено процессом разупорядочения. При изготовлении термопар не следует подвергать термоэлектродную проволоку деформации (изгибу, правке, ударам и т.п.), а в тех случаях, когда это неизбежно, необходимо деформированные участки термически обрабатывать. Влияние термической обработки на т. э. д. с. При отжиге деформированных сплавов т. э. д. с. изменяется в направлении, обратном тому, которое вызывается деформацией. Изменения наступают задолго до начала рекристаллизации (650- 700 °С) и после отжига при 800 °С и выше т.э.д.с. меняется мало \-100 % so о Хромель  -100 Алюмель  О 100 200 300 Ш 500 600 700 то t/c Рис. 4.25. Влияние отжига при 900 °С (1 ч) на градуировочиую характеристику хромеля (а) и алюмеля (б), подвергнутых различной деформации [41, с. 26-32). Исходная градуировка (проволока в состоянии поставки) - ось абсцисс. Цифры у кривых - степень деформации и колеблется в пределах 100 мкВ в зависи.мости от степени деформации и времени отжига, рис. 4.25, а также [40, с. 75-84; 48, с. 243-264; 891. Изменения т.э.д.с. во время отдыха при комнатной температуре изучены в работе [48, с. 243-264]. Термоэлектродную проволоку, термоэлектроды и термопары подвергают следующим видам термической обработки: а) рекристаллнзацнонному отжигу -для разупрочнения деформированного материала, а также для восстановления т. э. д. с. до значений, соответствующих состоянию поставки - по режиму: 800- 850 °С, 30-45 мни; б) дорекрнсталлизационному отжигу - для восстановления т. э. д. с. деформированного материала до значений, соответствующих состоянию поставки при сохранении механических свойств - по режиму: 550 °С, 30 мин. Хромелевую проволоку или термоэлектроды подвергают дорекрнсталлизационному отжигу (отжигу на упорядочение ) для уменьшения нестабильности т. э. д. с. в процессе эксплуатации по режиму: 425-475 °С, 6 ч. Этому виду термической обработки подвергают хромель в состоянии поставки или после отжига а , предназначенный только для точных работ'. Нагрев под термическую обработку можно вести на воздухе нли в защитной атмосфере. Во избежание погрешностей измерения при пользовании термопарами термической обработке должны быть подвергнуты те участки термоэлектродов, которые будут находиться в градиенте температуры. О температурно-временном режиме отжига см. работу [107]. Так как отжиг очень мало влияет на т. э. Д. с. алюмеля, то можно отжигать термопары (сваренные термоэлектроды). Физические и механические свойства термоэлектродных сплавов (табл. 4.25, 4.26) ТАБЛИЦА 4.25 Свойство Хромель Алюмель Температура плавления, °С . . . . Плотность, кг/м'........ Удельное электросопротивление, ОмХ Хм-Ю ............ Средний температурный коэффициент: электросопротивления (20-100 °С), °С-М04........... термического расширения (20- 100 °С), С-ЧОо . . . Магнитные свойства . . Температура Кюрн, °С . Предел прочности, МПа Предел текучести, МПа Относительное удлинение. Поперечное сужение, % Твердость по Бринеллю 1430 8730 68±5 13,1 Парамагнитен - 120 620-720 210-240 24-34 67-77 140-150 1400 8670 33±5 23,9 12,0 Слабо ферро-магнитен 170 560-660 190-230 28-38 68-78 120-130 Примечание. Механические свойства приведены для проволоки диаметром 1,2 мм в состоянии поставки (после отжига).

Примечание; в числителе приведены свойства хромеля, в знаменателе - алюмеля. Удлиняющие провода к термопаре (табл. 4.27) ТА БЛИЦА 4.27 Электрод термопары X А Сплавы для удлиняющих проводов Медь марки ММ по ГОСТ 2112-71 Константан марки МНМц40-1,5 по ГОСТ 492-73 Характеристика проводов Суммарная компенсация до 100 °С с погрешностью ±0,15 мВ Проволока из меди изготавливается по ГОСТ 2112-71, из константаиа - по ГОСТ 1791-67. Провода изготавливаются по ГОСТ 5.1236-72 Продолжение Электрод термопары Сплавы для удлиняющих проводов Характеристика проводов А А X А Меднотитановый сплав марки МТ Никельмедный сплав марки НМ Хромель Т по ГОСТ 492-73 Алюмель но ГОСТ 492-73 Медноникелевый сплав (Cu-f 18 % Ni) Суммарная компенсация до 300 °С с погрешностью ±0,15 мВ [42, с. 160-170; 40, с. 27-35]. Проволока из сплавов МТ и МН изготавливается но техническим условиям Поэлектродная компенсация до 500 °С с погрешностью ±0,16 мВ[42, с. 160-170] Проволока для удлиняющих проводов изготавливается по техническим условиям Суммарная компенсация до 200 °С [48, с. 1781-1787] Рекомендации по изоляции и защите Термопары ХА могут быть изолированы различными материалами: фарфором, асбестом, стекловолокном, кварцем, синоксалем, эмалями, высокоогнеупорными окислами и др. Рекомендации по эксплуатации термопар В подавляющем большинстве случаев (по данным [134], в 90% случаев) преждевременный выход из строя термопар связан с ин-теркристаллитной коррозией и охрупчиванием алюмеля в атмосфере, содержащей серу, при 650-820 °С [89, 100-103]. Разрушение алюмеля наступает очень быстро. Нагрев алюмеля в среде, содержащей сернистые соединения при более высоких температурах, сопровождается очень сильной общей коррозией, не носящей иитеркрис-таллитного характера. Разрушение алюмелевого электрода на некотором расстоянии от рабочего сиая обычно свидетельствует о том, что температура последнего превышала 820 °С. Источники попадания серы: топливо печей [101], остатки масел и эмульсий в защитных чехлах [100], некоторые сорта асбеста, цемента и других материалов. Предотвратить интеркристаллитную коррозию алюмеля возможно, только полностью исключив попадание серы в атмосферу, окружающую термопары. В слабоокислительной атмосфере, например в присутствии СО или паров воды, в которых упругость диссоциации кислорода мала, хромель корродирует (коррозия типа зеленой гнили ), что связано с селективным внутренним окислением хрома. Разрушение хромеля наступает после сравнительно длительного пребывания термопары в указанной среде, и часто на невозможность дальнейшей ее эксплуатации указывает наблюдаемое задолго до разрушения резкое падение т.э.д.с. [89, 99]. Предотвратить коррозию хромеля, можно, применяя вентилируемые защитные чехлы большого диаметра илн чехлы с иомещенными внутри геттерами [161 - 163]. 4.2.2. ТЕРМОПАРА НК-СА ИЗ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР ДО 1200°С Основные свойства и назначение Термопара без поправки на температуру свободных концов, предназначенная для длительного измерения температуры 400--1000 °С в окислительных средах. В области 400-1000 °С термоэлектрическая характеристика практически линейна и имеет чувствительность -20 мкВ/°С. Градуировочная таблица термонары зафиксирована в ГОСТ 6071-51. Термоэлектродная проволока для термопары изготавливается по ГОСТ 6072-51 и техническим условиям. Недостатки термопары: недостаточно хорошая воспроизводимость свойств и высокая (по сравнению с другими термонарами из неблагородных металлов) стоимость. Материал термоэлектродов (термоэлектродные сплавы) Общая характеристика. Положительный электрод: сплав НК на никелевой основе, содержащий -17% Со, -2% А1, -2% Мп и - 1 % Si. Т. э. д. с. сплава относительно платины при температурах выше 800 °С положительна, при 800 С и ниже отрицательна. Термоэлектрическая характеристика имеет вид кривой с минимумом при 350-400 °С. До температуры 300 °С оиа совпадает с градуировкой отрицательного электрода. Отрицательный электрод: сплав СА типа алюмель, ио с более высоким содержанием алюминия (до 3,5%) и пониженным содержанием марганца (<1,5 /о). Т.э.д.с. сплава отрицательна относительно платины н при температурах до 300 С равна т.э.д.с. положительного электрода. Т.Э.Д.С. термопары и термоэлектродов Интегральная т.э.д.с. термопары НК-СА и ее термоэлектродов относительно платины (табл. 4.28). ТАБЛИЦА 4.2S

Примечание. Температура свободных концов О °С.

Дифференциальная т. э. д. с. термопары НК~СА и ее термоэлектродов относительно платины (табл. 4.29). Влияние химического состава на т. э. д. с. термоэлектродных сплавов. С увеличением концентрации кремния и марганца, а также примеси железа термоэлектрическая градуировка сплава НК сдвигается в область более положительных значений т. э. д. с. при всех температурах. Легирование сплава алюминием вызывает изменение т.э.д.с, но при этом значение т.э.д.с. при 1000°С сохраняется практически неизменным. Увеличение содержания кобальта делает т.э.д.с. сплава при 200-600°С более отрицательной, т.е. действует в противоположном направлении по сравнению с влиянием добавок кремния, марганца и алюминия, а при более высоких температурах повышает т. э. д. с. В сплавах СА увеличение концентрации всех трех легирующих элементов повышает т.э.д.с, причем влияние кремния и марганца оказывается намного большим, чем влияние алюминия. Подробные данные о влиянии состава на т.э.д.с. сплавов НК и СА см. в работах [39, с. 115-128 и 128-132]. Градуировочная таблица и точность термопары Градуировочная таблица термопары НК-СА по ГОСТ 6071-51 (табл. 4.30). ТА БЛИЦА 4.30

Продолжение табл. 4.30

Примечания: 1. Температура свободных концов О °С. 2. Температура - в г1)адусах МПТШ-48. Допускаемые отклонения т.э.д.с. По ГОСТ 6072-51 допускаемые отклонения т. э. д. с, термоэлсктродной проволоки из сплавов НК и СА в паре в стоградусных точках от значений, указанных в градуировочиой таблице, приведены в табл. 4.31. Если термоэлектродная проволока из сплавов НК и СА поставляется по трем различным номинальным значениям т.э.д.с. (но трем группам), то допускаемые отклонения т. э. д. с. должны быть примерно вдвое меньше. ТАБЛИЦА 4.31 Допускаемые отклонения т. э. д. с.

Рекомендуемые рабочие атмосферы и интервал рабочих температур. Срок службы (технический ресурс) Термопарой можно измерять температуру в окислительных средах и инертных атмосферах. В восстановительных средах применять термопару не рекомендуется. Считают (по данным [132], ГОСТ 6072-52), что предельная температура длительной эксплуатации термопары равна 1000 °С. С такой оценкой можно согласиться, учитывая, что обычно используются термопары с электродами диаметром ис более 1-1,5 мм. Если же сравнивать сроки службы термопар НК-СА и ХА при электродах диаметром 3-5 мм, то, по-видимому, они окагкутся примерно одинаковыми и максимальную температуру длительного применения можно считать равной 1100°С. Это следует из оценки кинетики окисления всех четырех сплавов, см., например, [40, с. 167-169]. Термоэлектрическая стабильность Стабильность в окислительны.к средах. Стабильность т. э. д. с. термопар НК-СА практически не изучена. Эксперимент показывает, что старение при 900 °С в течение 500 ч изменяет показания термопары при 1000 °С Приблизительно на 10-12 °С. При более низких температурах отклонение т. э. д. с. существенно меньше и в температурном эквиваленте не превышает 3°С. Физические и механические свойства термоэлектродиых сплавов Температура плавления, °С.........1410 1400 Плотность, кг/м^............. 8530 8450 Удельное электросопротивление, Ом-м-10 , при 20 ................ 35 35 200 ................ 52 43 400 ................ 68 48 600 ................ 77 52 800 ................ 82 56 1000 ................ 86 60 Средний температурный коэффициент электросопротивления (20-!200°С), С--104..... 140 7,7 Средний коэффициент линейного расширения (20-900 °С), °С--10в........... 16,5 16,5 Удельная теплоемкость, кДж/(кг-К), при /, °С: 100 ................. 0,46 0,44 500 ................. 0,56 0,52 900 ................. 0,61 0,58 Предел прочности, МПа, при t, °С: 20 ................. 650 600 500 ................ 500 500 900 ................. 120 100 4.2.3. ТЕРМОПАРА СС ИЗ НИКЕЛЕВЫХ СПЛАВОВ СИЛЬХ И СИЛИН ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР ДО 1300 °С Основные свойства и назначение Предназначена для измерения температуры в окислительных средах до 1200°С (длительно) и 1300 °С (кратковременно). Обладает высокой чувствительностью (~40 mkB/°C), линейной градуировочной характеристикой и хорошей стабильностью т. э. д. с. Температурная зависимость т. э. д. с. термопары СС соответствует градуировочной характеристике термопары ХА, поэтому она может быть использована в комплекте со вторичными приборами, имеюш,нмн шкалу ХА. Технический ресурс термопары СС превышает ресурс термопар ХА. Термоэлектродная проволока из сплавов снльх н снлнн поставляется по техническим условиям. Материал термоэлектродов (термоэлектродные сплавы) Общая характеристика. Положительный электрод - никелевый сплав типа хромель с 9,3 % Сг н 1 % Si. Добавка кремния существенно увеличивает жаростойкость сплава. Отрицательный электрод-никелевый сплав с -2,5% Si, жаростойкость которого намного превосходит жаростойкость традиционного алюмеля. Марки отечественных сплавов и их состав (табл. 4.32). Зарубежные аналоги. Многими зарубежными фирмами выпускаются термоэлектродные сплавы, близкие сплавам снльх н снлин: хромель 3Q-345 н алюмель 3Q-196, тофель-2-нналь-2, специальные термоканталь Р - термоканталь N н др. Некоторые сплавы для положительных электродов содержат добавки ниобия. Т.Э.Д.С. термопары и термоэлектродов Интегральная т.э.д.с. При 100°С т.э.д.с. равна 4,02 мВ, прн 200°С и выше равна т.э.д.с. термопары ХА (см. табл. 4.19). Тювин Ю. Д. Изыскание сплавов для термопар с градуировкой ХА повышенной жаростойкости, Автореф. канд. дне. JV1.: Гнпро-цветметобработка, 1976. ТАБЛИЦА 4.32

Градуировочная таблица и точность термопары Градуировочная таблица. Прн >200С соответствует градуировочной таблице термопары ХА (см. табл. 4.21). Допускаемые отклонения т. э. д. с. Градуировочная характеристика термопары СС воспроизводит градуировку термопары ХА с допусками по ГОСТ 3044-77; в более жестких допусках (в диапазоне до 1000°С +0,12 мВ, прн 1100°С ±0,16 мВ, 1200 °С ±0,21 мВ н прн 1300°С 0,26 мВ) градуировочная характеристика совпадает с градуировкой ХА иачнная с 200 °С. Рекомендуемые рабочие атмосферы и диапазон рабочих температур. Срок службы (технический ресурс) Термопара СС устойчиво работает в окислительной атмосфере (воздух, продукты сгорания топлива в избытке воздуха) н инертных средах а также в сухнх водороде и диссоциированном аммиаке (точка росы -40°С). Возможно кратковременное использование в вакууме. Повышенная жаростойкость сплавов си.чьх и снлин обеспечивают больший ресурс термопар СС по сравнению с термопарами ХА (табл 4.33). Термопары СС рекомендуется использовать в случаях, когда технический ресурс термопар ХА при >900°С не достаточен. ТАБЛИЦА 4.33 Свойство Термопара 1. Срок службы, ч, нрн изотермическом нагреве прн t, С: 1000 .............. 1100.............. 1200 .............. 2. То же, прн нагреве по режиму: 1300°С, 5ч-ь 1200С, 15 ч-ь1150°С, 40 ч -Ь 1100 С, 40 ч, циклы..... 3. То же, прн нагреве по режиму: нагрев до 1200 °С, 4 мнн; выдержка 10 мнн; охлаждение 3 мнн, циклы . . 4. Дрейф градуировки, °С, в постоянном температурном поле прн t, С: 1000 .............. 1100.............. 1200 .............. прн циклическом нагреве по режиму 2 . 4 (за 3000 ч) 7 (за 1300 ч) 9 (за 1200 ч) 12 (за 700 ч) 7 (за 200 ч) 5 (за 100 ч) 5 (за 3 цикла) 5 (за 1 цикл) Примечание. Диаметр термоэлектродов 1,2 мм. Лабораторные испытания в спокойном возду.че. Свойства термопары СС сравниваются с термопарой ХА из лучших аакуумплавленых сортов хромеля н алюмеля. 3000 1300 1500 700 220 100 105 40 7-330 Термоэлектрическая нестабильность Дрейф показаний у термопары СС примерно в 2 раза меньше чем у термопары ХА (см. табл. 4.33). Термопаре СС свойствена примерно такая же обратимая нестабильность, что и термопаре ХА; она обусловлена процессами упорядочения, в положительном электроде. ТЕРМОПАРЫ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ ДЛЯ ИЗМЕРЕНИЯ ВЫСОКИХ ТЕМПЕРАТУР 5.1. ТЕРМОПАРЫ ИЗ ПАЛЛАДИЙСОДЕРЖАЩИХ СПЛАВОВ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР ДО 1400 °С Термопары с термоэлектродом из сплавов палладия по диапазону измеряемых температур и ресурсу занимают промежуточное положение между термопарами из сплавов неблагородных металлов (см. 4.2) и термопарами из платины и плагинородиевых сплавов (см. 5.2). Термопары предназначены для измерения температуры в окислительных и нейтральных средах. Изготовленные из сплавов палладия, золота, платины, родия и в Ай, % { Омассе; 40 50 60 70 иридия, они развивают большую т.э.д.с. (--40 мкВЛС). Хорошая жаростойкость и достаточно высокая температура плавления термоэлектродиых сплавов обеспечивает термопарам значительно больший ресурс при температурах до )300°С по сравнению с термопарами из сплавов неблагородных металлов и позволяет некоторым из них проводить измерения до 1400 X. Подробный обзор имеющихся данных см. в работе (41, с. 140- 150]. Диапазон измеряемых температур. Предельная температура, которую можно измерить термопарами, лимитируется температурой плавления наиболее легкоплавкого сплава, обычно сплава для отрицательного электрода (35- 45 % Pd, 0-10 7о Pt, ост. Аи), которая составляет не менее 1425°С.

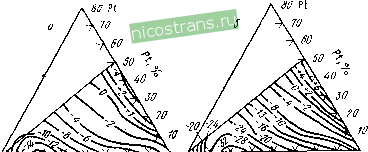

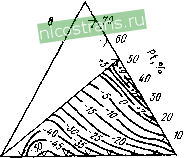

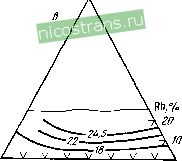

Рис. 5.1. Интегральная т.э.д.с сплавов Аи-Pd при 1000, !200 и 1300 С 116] У большинства термопар этого типа только один электрод представляет сплав, содержащий значительное количество палладия. Положительный электрод, наоборот, как правило, не содержит палладия. Термоэлектродвижущая сила. Большая т. э. Д. с. термопар обусловлена использованием в качестве отрицательного электрода сплава Аи-Pd, содержащего 35-45 % Pd, а иногда небольшие добавки платины. Сплавы систем Аи-Pd развивают т.э.д.с. до -~50 мВ при 1200°С (рис. 5.1), а дополнительное легирование платиной лишь незначительно уменьшает т.э.д.с. (рис. 5.2). Состав сплавов Pt-Rh,  SO 70-60 50 W 30- 20 10 Pd 80 W 60 50 40 30 20 10 U Au Ail,% AU 80 Pt  Рис. 5.2. Т. э. д. с. сплавов системы Аи-Pd-pt относительно платины при температурах 400 (а), 800 (б) и 1200 °С (в) [43, с. 43-521 во 70 60 50 40 30 20 10 Pd All Au, % Pt-Pd и Pt-Pd-Rh, используемых для положительных термоэлектродов, определяется не величиной т. э. д. с, а другими свойствами, хотя их т.э.д.с. достаточно велика и составляет 10-25 мВ при 1200 °С (рис. 5.3). Жаростойкость. Сплавы не содержат никаких добавок неблагородных металлов и отличаются высокой жаростойкостью, позволяющей эксплуатировать их в окислительной атмосфере до температуры плавления. Технологичность и воспроизводимость т. э. д. с. Палладийсодер-жащие сплавы весьма технологичны и изготовление из них тонкой проволоки не вызывает никаких затруднений. Большая термоэлектрическая неоднородность проволоки, бывшая одно время серьезным препятствием распространению этих сплавов, с помощью современной технологии может быть значительно уменьшена до величин, свойственных проволоке из других термоэлектродиых материалов. Воспроизводимость т.э.д.с. такова, что позволяет серийно изготавливать термопары с допусками на т.э.д.с. порядка ±0,5-0,7%. Каталитическое действие. Все рассматриваемые в этом разделе сплавы, так же как и вое другие, содержащие металлы платиновой  80 70 60 SO 40 30 20 10 Pd 80 70 60 50 40 30 20 10 Pd Pt Pt o Rh Pt Pt,%  Рис. 5.3. Т. э. д. с. сплавов системы Pti-Pt-Rh отиосительио платины при 800 (а), 1000 (б) и ИОО °С (в) [43, с. 43-52] 80 70 60 50 40 30 20 10 Pd Pt Pt,% группы (см. 5.2 и 5.3), являются катализаторами реакций окисления углерода, водорода и углеводородов. В средах, содержащих такие компоненты, например в не полностью сгоревщих топливах, термопары из палладийсодержащих сплавов могут давать сильно завыщеи-ные показания (эффект дожигания топлива на термопаре ), см. [136-142]*. Это обстоятельство затрудняет использование термопар в некоторых практически важных случаях. * В приведенных источниках рассматривается каталитическое действие всех платиновых металлов и некоторых их сплавов. Состав сплавов для термопар. У больщинства термопар из пал-ладийсодерлеащих сплавов отрицательный электрод представляет собой сплав Au-Pd (35-45 % Pd), иногда дополнительно легированный платиной для увеличения температуры плавления или (н) корректировки термоэлектрической характеристики. Положительный электрод - сплав платины с 5-15 /о Rh нли 1г или сплав палладия с 10-15% Pt [143-145, 151,152]. Выбор химического состава этих сплавов часто определяется стремлением создать термонары, термоэлектрические характеристики которых были бы очень близки к характеристикам стандартных термопар с тем, чтобы их можно было применять в комплекте со вторичными приборами, имеющими шкалы ХА или ЖКн. Таковы термопары ППЗ-ЗП (см. 5.1.1), палла-дор-1 [143, 144] или палладор-2 [144, 145]. Термопары применяются для длительных измерений (в течение сотен и тысяч часов) температур 1200-1400 °С, например в высокотемпературных рекуператорах, камерах сгорания газотурбинных двигателей и т. д. Благодаря большой чувствительности в сочетании с высоким сопротивлением атмосферной коррозии и жаростойкостью термонары используются в качестве преобразователей в электроизмерительных приборах, основанных на термоэлектрическом нринци-пе, в калориметрии, биологических экспериментах и др. Ниже подробно описаны одна из наиболее распространенных термопар ППЗ-ЗП (платинель) и термопара ППР-ПЗП с пределом измерения 1400°С. 5.1.1. ТЕРМОПАРА ППЗ-ЗП (ПЛАТИНЕЛЬ) ИЗ ПАЛЛАДИЙСОДЕРЖАЩИХ СПЛАВОВ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР ДО 1300 °С Основные свойства и назначение Термопара предназначена для длительных измерений температуры вплоть до 1300 °С в окислительных и нейтральных средах. Обычное применение: измерение температуры на входе турбин газотурбинных двигателей. Термопара развивает большую т. э, д. с. (52,3 мВ при 1300°С), температурная зависимость которой в области 600- 1300 °С воспроизводит градуировку термопары ХА с максимальным отклонением в 6 °С. Нестабильность показаний термопары существенно меньше, чем у термопары ХА. Используется, как правило, со вторичными приборами градуировки ХА и высокотемпературными удлиняющими проводами из хромеля и алюмеля. Недостатки: легко загрязняется парами металлов, оказывает каталитическое действие в реакциях окисления тонлив, что увеличивает возможность ошибок измерения в ряде практически важных случаев, высокая стоимость. Термоэлектродная проволока для термопары поставляется по техническим условиям. Материал термоэлектродов (термоэлектродные сплавы) Общая характеристика. Отрицательный электрод-снлав золота и палладия эквиатомного состава, развивающий (относительно платины) большую т. э. д. с, примерно равную т. э. д. с. термопары ХА.

Положительный электрод -силав палладия, платины и золота, т. э. д. с. которого относительно платины мала (±0,7 мВ при темпе- ратурах до 1100°С). Состав сплава подобран таким, чтобы в паре с отрицательным электродом они обладали т. э. д. е., максимально близкой к т. э. д. с. термопары ХА. Марки отечественных сплавов и их состав (табл. 5.1) Т. э. д. с. термопары и термоэлектродов Интегральная т. э. д. с. термопары ППЗ-ЗП и ее термоэлектродов относительно платины (табл. 5.2). Дифференциальная т.э.д.с. термопары ППЗ-ЗП (табл. 5.3). ТАБЛИЦА 5.2

Примечание. Температура свободны.х концов О °С. ТАБЛИЦА 5.3

3 т ю i <n о cn см с£) о ю оз to * - ю см о со а> с- см со со см о 00 - 00 00 оо см (£)0 - - о см см со со ,<t* n. 0> 00 n оо - см - сг) о о ю со о - со 00 ю - юсо -* t-.cm см см tr> о * oi - см n ю 00 со t£> 00 N00 - см vni- t<o со 00 cm CD о см см со со со сп см со 00 - S S о со S <Л lyi \Г> <т> - о) ю со сг) со со n- со со о) со 00 (о 00 - со 00 со ю - см ю о =f 00 со n см со о l--iiZ- cmcqcoco-*-* n - г}, ю lo 00 со n t-- о со 00 сг) 1Л со о 1Л ю 00 со -Г- ю oico oo о со о - - со 1Л со ю о со 00 со n сг) о 00 см n - ю о со см см со со ,4}, см 00 см ю сг) см n о г}, ю ю со см со ю n й' сг) nio со ю о со lo - - ,4}, сг) - - ю оз со n сг) - ст) со со о - сг) со о 00 ф ст> см ю со см со - ю сг) со см см со со со * - 00 о n-* - -. со сг) noсо г}, ю 1Л о 1Л см сг) сг) со со n -- lo - см n no -ф сг) * n о ю n ю со со см о о cd .rt* 00 - см - - - сг) 00 со 1Л - 00 со n - со о ю сг) со см см со со со со о со ,4}, lo ю cd со n со со с ю см cd со 00 с 00 СТ со со lo с 001ЛСОСМЮ1Л о cd ю о - сооосм locoj- 100-*noon -ф ст) cm о о 00 см n - со о 00 см состсо I -- см см со со со ю о ст ю со 00 о 00 о см см -=г со ю со о ст - ю n -я- 00 см см см ю со СТ с- - jodom- дасмЙ oloccm =fco осост oo-j-ncmco --1лст-5}*00см состсм i -- см см см со со ю - стстсо* nco- - Q0CO -см - jolo - - - о - СОСОСТ1Л смоосо jcocolon- со--Ю00СТСТ ncmco о о со n - со о 1Л СТ со n - ю ст см - - см см см со со ,4}, 4:t* ю > 00 юю 00 > СТ - 00 со ) см - см со со со со 00 см ст г}, со со юсосмсостсо юсоо - со --юю состсо о о со t- in о СТ со n - юоосм 1 - - смсмсмсосо-* tf 1Л g i Is p о KCJ S До - о sS 1 a я к £ a a ... >, >, та J 4 ra 4) Q OJ (У с с с ; ee я; - О) О) Влияние химического состава на т. э. д. с. термоэлектродных сплавов. Т.э.д.с. сплава ПдПлЗл31-14 (положительного термоэлектрода) весьма чувствительна к небольшим колебаниям состава, особенно к содержанию золота. Изменение концентрации золота примерно на 1 % приводит к изменению т. э. д. с. на 1 мВ в интервале 600-1300 °С. В двойных сплавах Au-Pd максимальной т. э. д. с. обладают сплавы эквиатомного состава - 64,89 % (по массе) - и близкие к нему. Так как температурная зависимость т. э. д. с. сплавов с меньшим, чем у эквиатомного, содержанием золота более слабая, чем у сплавов с высокой концентрацией золота (см. рис. 5.1), то в сплаве ЗлПд-35 (отрицательный электрод) увеличение концентрации золота свыше 65 % ведет к резкому уменьшению т. э. д. е.; напротив, уменьшение содержания золота изменяет т. э. д. с. более плавно. Градуировочная таблица и точность термопары Градуировочная таблица термопары ППЗ-ЗП (табл. 5.4). Номинальные значения т. э. д. с. термопары ППЗ-ЗП отличаются от значений т. э. д. с. термопары ХА в стоградусных точках (в температурном эквиваленте) на нижеследующую величину: С .... 100 200 300 400 500 600 700 Д;, °С . . . .-19 -25 -22 -17 -И -6 -0,7 С .... 800 900 1000 1100 1200 1300 Д;, X .... 3 6 6 5 I 6 Допускаемые отклонения т. э. д. с. от значений, указанных в градуировочной таблице, установлены следующими: при температурах 100-1000 °С Д£ составляет ±0,16 мВ, при 1100, 1200 и 1300 С ДЕ составляет соответственно ±0,20; ±0,25 и ±0,30 мВ. Точность термопары. Оценка, данная в работе fl81: 0,1 °С при температурах <300°С; ГС в диапазоне 300-1100°С; 2С при температурах >1100°С. Рекомендуемые рабочие атмосферы и интервал рабочих температур. Срок службы (технический ресурс) Термопарой ППЗ-ЗП можно измерять температуру в окислительных средах (в воздухе, продуктах сгорания топлива, COj, водяном паре) и инертных атмосферах, а также в сухом водороде. В вакууме и восстановительных средах применять не рекомендуется. Максимальная температура длительной эксплуатации термопары в окислительных и инертных средах- 1300°С [43, с. 43-52; 48, с. 195-198. 147 149]*; кратковременная эксплуатация возможна при 1350°С Считают [И], что в водороде предельная температура не должна превышать 1000 С, однако имеются данные, что термопара в водородной среде устойчиво работает в течение нескольких сотен часов при 1300 °С. Согласно данным [43, с. 43-52, 1491 срок службы термопары ППЗ-ЗП при 1200-1300 °С в десятки раз бо.тьше, чем термопар ХА. Так, например, прн измерении температуры в

-камерах сгорания газотурбинных двигателей технический ресурс достигает величин, приведенных в табл. 5.5 [49, с. 1811-1821]. Термоэлектрическая стабильность Стабильность в окислительных средах. Термопара изменяет т. э. д. с. не более чем на 1 % после 1100 ч нагрева в спокойном воздухе при 600-1300 °С [148] или не более чем на 0,75 % после нагрева в течение 1500 ч при 870-1260 °С [14, с. 62]. В работах [43, с. 43-52, 149] нестабильность термопары оценивается цифрами: -0,5 % (1200°С, 1000 ч) и -0,75% (1300°С, 100 ч)*. В потоке продуктов сгорания топлива с температурой 1040°С после 2000 ч эксплуатации термопара не обнаружила заметного дрейфа [148]. Термопара обладает высоким сопротивлением тенлосменам, это следует из данных [150] об изменении термоэлектрической градуировки термопары ППЗ-ЗП после 20500 теплосмен (100-1250 °С) на воздухе: Температура испытания (градуировки). °С ............ 600 800 1000 1200 Изменение т. э. д. с, мкВ..... 90 -90 -110 -90 Относительное изменение градуировки, %............ 0,33 -0,25 -0,30 -0,25 Как правило, дрейф показаний термопар при температурах 1000-1300 °С отрицателен; в некоторых экспериментах наблюдалось увеличение т. э. д. с. Стабильность в восстановительных средах. Испытания термопары в атмосфере водорода прн 1000°С в течение 100 ч обнаружили дрейф, который не превышал ±0,75 % [14, с. 63]. Термоэлектрическая однородность термоэлектродных сплавов Термоэлектрическая неоднородность проволоки из сплавов ПдП,л31-14 и ЗлПд-35 в одном мотке не превышает 40 мкВ при 1200 С. Величина неоднородности входит в допуск иа т. э. д. с. пары. * По некоторым данным она несколько ниже ~1250°С [И]. * Все приведенные цифры относятся к нестабильности при температурах выше 1000 °С. 1 2 3 4 5 6 7 8 ... 18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||